切眼支护解除法在提高综放工作面采出率中的应用

刘铁钢

(吕梁市市级煤矿五人包保中心,山西 吕梁 033000)

1 工程概况

山西兰花煤炭实业集团有限公司望云煤矿位于山西省晋城市,井田内主要可采煤层有3#、9#、15#煤层,目前主要进行15#煤层的采掘工作。15#煤层为全区稳定可采煤层,150107 工作面位于15#层一采区,北部紧邻井田边界,南部为150105 采空区,西部为老空区(为重组整合矿井,已关闭),东部为一采区轨道巷,上部为9108、9110 老空区。150107 工作面所采15#煤位于太原组中下部,内生裂隙发育,煤层厚度8.4~11.6 m,平均厚度10.2 m,煤层含夹矸4~5 层,夹矸厚度0.1~1.2 m,夹矸为泥岩、砂质泥岩。工作面顶底板岩层特征见表1。

表 1 煤层顶底板情况表

2 综放工作面初采损失分析

煤炭资源开采过程中,未能有效采出的称为损失量,主要包括初采损失、工艺损失等。初采损失是降低工作面采出率的重要因素。综放工作面回采初期,工作面后方采空的顶煤悬露面积小,支架上方顶煤受到的支承压力较小,顶煤在应力作用下碎裂不充分,顶煤完整性较好。该阶段放煤期间易出现顶煤冒落不及时、难以冒落等问题,致使工作面回采初期煤炭采出率较低。初采损失主要由两部分构成[1],第一部分是开切眼处的顶煤无法垮落造成的损失,即顶煤开始垮落、放煤之间引起的顶煤损失,第二部分是顶煤垮落到直接顶垮落之间,顶煤冒放性差,且相当第一部分煤落入采空区引发的损失。

为减少15#煤层综放工作面初采期间的煤炭损失量,分析以往工作面的矿压显现规律,指导150107 工作面的开采,采用YHY-60 型液压支架测力仪,可以得到工作面初采期间顶煤及顶板垮落的规律如图1。

图 1 顶板垮落规律

15#煤层综放工作面推进约15 m 后,顶煤开始冒落,工作面推进约30 m 后顶板出现初次垮落。根据顶煤和顶板冒落规律可以初步得到初采期间的损失量,初采损失计算公式[2]:

式中:Q1为初采损失量,t;L 为工作面长度,m;ρ 为煤体容重,t/m3;h 为顶煤厚度,m;L1为初采期间不放煤的长度,m。

15107 工作面长度为180 m,顶煤厚度7.6 m,参考临近的150105 工作面,工作面初采期间不放煤推进的距离为15 m,开切眼宽度为7 m,则L1=22 m,15#煤层容重为1.35 t/m3。将以上参数代入式(1)计算可得,预计150107 综放工作面初采损失量可达40 629.6 t,150107 工作面采出率约为78%,初采损失占煤炭总损失量的17.9%。综上可知,15#煤层综放工作面初采损失量是造成工作面采出率较低的重要因素,可通过减小该部分的损失来提高采出率。

3 支护解除技术提高初采期间采出率

3.1 支护解除技术原理

为防止放煤后顶板垮落引发冲击采场,综放工作面回采初期必须留部分顶煤。工作面开始回采直至直接顶开始垮落之间的煤炭损失量,可通过改善顶煤的冒放性,缩短工作面开始回采至顶煤开始冒落、直接顶开始垮落的距离,使顶煤尽早的放出、顶板尽快地垮落,减少初采期间的煤炭损失量。现阶段随着生产技术的发展,支护解除技术逐渐用于降低煤炭初采损失量。

支护解除技术原理如图2。正常情况下,工作面回采一段距离后,采空区顶煤冒落,工作面后方的开切眼废弃,但是由于切眼内保留着顶板锚杆锚索及煤柱帮锚杆支护,顶板将悬而不落,导致采空区顶板及顶煤无法及时垮落,巷道顶板状态如图2(a)。回采前解除切眼顶板的支护,支护解除后顶板状态如图2(b)。工作面回采后,切眼上方及采空区顶板将充分冒落,解决综放工作面顶板悬而不冒的问题。

图 2 支护解除原理

3.2 支护解除技术模拟分析

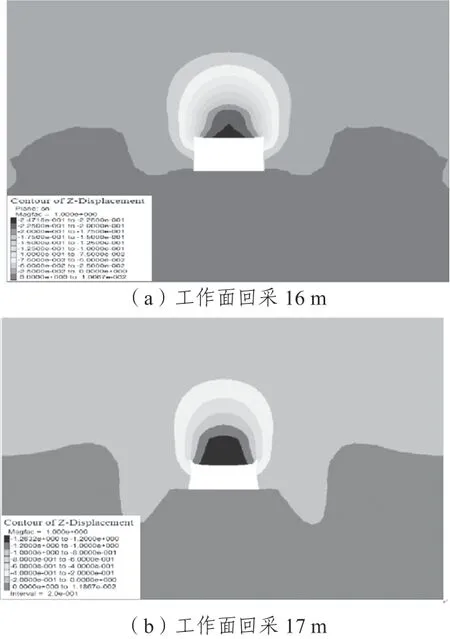

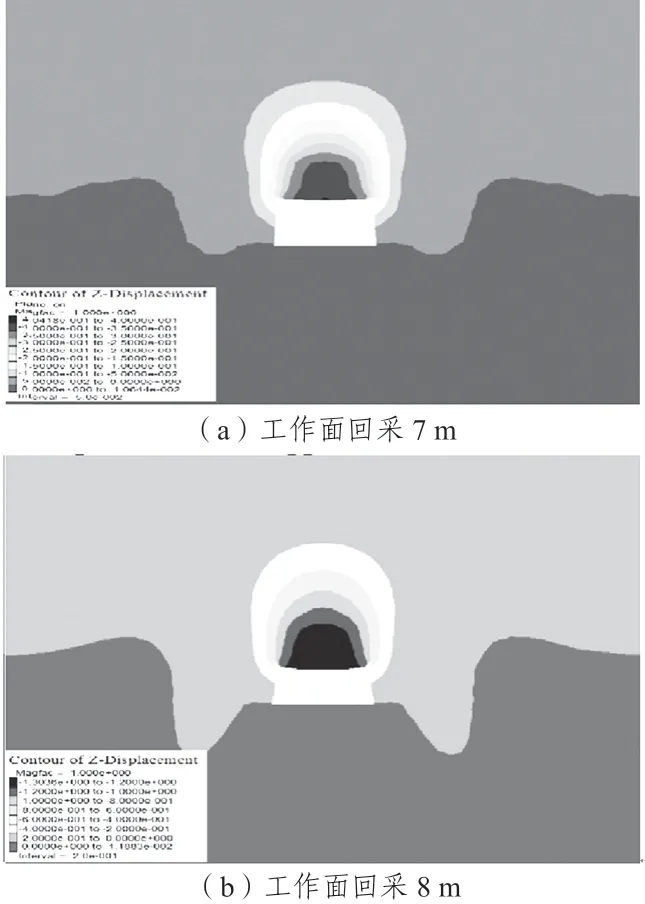

依据150107 综放工作面具体的地质条件,采用FLAC3D软件建立计算模型[3]。模型X 轴方向长度60 m,Y 方向宽度50 m,高度35 m。工作面开切眼位于模型中部,开切眼长度为180 m,断面尺寸为7.0 m×3.0 m。工作面向X 正方向推进,切眼及回采巷道采用锚网索支护,锚杆锚索采用Cable单元进行模拟,模型四周边界约束水平方向的位移,底部边界为固定约束,顶部边界施加7.35 MPa 的垂直均布载荷。模拟时,首先进行切眼的开挖支护,然后进行工作面的推进,最终可得到切眼支护解除前后巷道顶板的垮落情况如图3、图4。

由图3 所示结果可以看出,工作面回采16 m 时,工作面对应位置巷道顶板最大垂直位移仅为0.41 m,顶板下沉并不明显;工作面回采17 m 后,顶板最大下沉量达到1.18 m,表明此时巷道顶板及采空区顶煤(板)已垮落,说明直接顶初次垮落步距约为16 m。同样由图4 可以看出,支护解除后,工作面回采8 m 时,巷道顶板下沉量达到1 m 以上,表明直接顶初次垮落步距约为8.0 m。由此可知,支护解除能够将顶板的初次垮落步距由17m 减小至8 m,缩短顶板(煤)的初次垮落步距,减小工作面的初采煤炭损失。

图 3 支护解除前巷道顶板垂直位移云图

图 4 支护解除后巷道顶板垂直位移云图

4 现场应用及效果分析

4.1 支护解除应用

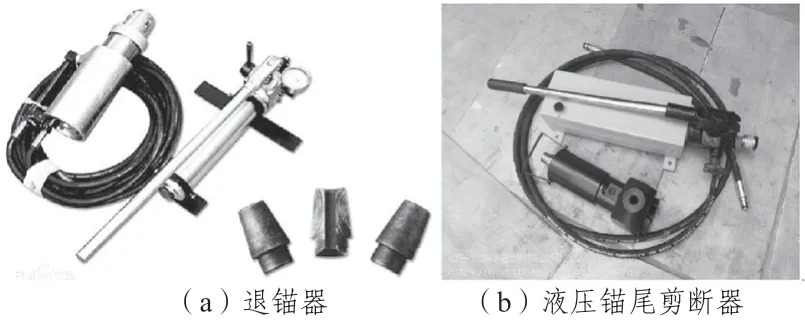

150107 工作面开切眼采用锚网索梁联合支护技术,工作面开始回采前,首先进行切眼的支护解除。开切眼净宽8.0 m,净高3.5 m,顶锚索采用直径15.24 mm、长度11 m 的钢绞线,顶板锚索的解除采用TMQ15-300/60 型退锚器,如图5(a)。将退锚器固定在锚索外露的端部,采用张拉千斤顶对锚索施加载荷,锚索将与锁具外套分离,卸下锁具和托盘,使顶板锚索失去其悬吊功能。顶板锚杆采用直径22 mm、长度2.4 m 的螺纹钢,顶板锚杆的解除采用液压锚尾剪断器,如图5(b),剪断螺母与托盘的联结面,将带有螺母的锚尾剪下,回收螺母、托盘、钢带。

图 5 TMQ15-300/60 型退锚器、液压锚尾剪断器实物图

4.2 应用效果分析

150107 切眼支护解除后,工作面回采初期,工作面开始回采至顶煤开始冒落的距离相对于类似工作面减小了9 m,直接顶初次垮落步距减小了18 m,明显增大了初采期间煤炭的采出量,增大了9 m 顶煤可以放出的空间,增加煤炭产量[4]:

式中:d 为初次放煤步距减小量,为9 m;L 为工作面长度,180 m;h 为顶煤厚度,7.6 m;ρ 为煤层容重,1.35 t/m3;η 为回采率,78%。计算可得增加的煤炭产出量为12 964.5 t,初采损失减小了31.9%,150107 工作面采出率提高了1.12%。

5 结论

为提高望云煤矿15#煤层采出率,理论分析150107 综放工作面初采损失量达40 629.6 t,占煤炭总损失量的17.9%,提出采用支护解除技术来降低初采损失的方案。数值模拟研究表明,支护解除可显著减小工作面回采至顶煤开始冒落之间的距离,降低工作面初采煤炭损失。现场应用表明,切眼支护解除后,顶煤初次跨落步距缩短了9 m,增加了12 964.5 t 的采出量,初采损失减小了31.9%,取得了很好的应用效果和经济效益。