内腔屏蔽型管状零件电镀及内腔防锈应用研究

卢培超,张光文,陈 夷,郝小石

(重庆红宇精密工业集团有限公司,重庆 402760)

近年来,汽车行业高速发展,对汽车零部件的性能提出更高的要求,汽车零部件的表面处理要求越来越高[1-4]。有些零件装配精度较高,公差尺寸控制到了微米级别,零件需要表面处理抗腐蚀,这些零件的装配面不得存在镀层,这对传统的电镀技术提出了挑战。目前,局部电镀技术常用的方法有涂料涂装隔绝屏蔽法、堵塞屏蔽法和液面控制电镀法[5-7],这些方法都有很大的局限性,如涂料涂装屏蔽法,在非电镀部位涂覆一层耐酸碱涂层保护,涂覆工艺较为复杂和麻烦,而且存在污染槽液的风险;封堵法常用的零件为管状零件,深内腔及带有通孔、螺纹孔类零件,这种方法使用范围有限,且存在封堵失效的风险,若封堵失效,易导致零件报废;液面控制电镀法缺点是使用的范围较窄,能源浪费严重。上述3种方法生产效率均较低,成本较高。

针对管状零件封堵易失效和成本较高的问题,以某项目管状零件镀锌作为研究对象,该管状零件要求内腔表面无镀层和无锈蚀。设计专用的屏蔽型挂具,采用屏蔽的方式,阻挡电力线进入零件内腔表面,实现管状零件内腔表面无镀层。针对零件内表面无镀锌层导致易生锈问题,使用无机封闭剂[8]及水基防锈剂防锈[9-10],研究表明水基防锈剂防锈效果更好,实现管状零件内表面无镀层、无锈蚀,且生产效率得到较大提升。电力线屏蔽方法具有较好的推广性和借鉴性,相同类型的零件在镀锌、镀锌镍[11-12]及其他电镀工艺中均可有效使用。

1 内腔屏蔽型管状零件镀锌工艺试验

1.1 试验设备和材料

试验设备:碱性挂镀锌及锌镍合金生产线和酸性挂镀锌及锌镍合金生产线、封堵型挂具、电力线屏蔽型挂具、XRay测试仪。

试验材料:氯化钾(98%)、锌锭、锌板(纯度≥99%)、LD-3800水基防锈剂、300WL7封闭剂、洁净的压缩空气、管状零件。

1.2 试验工艺路线

试验工艺路线如下:化学除油→喷淋水洗→超声波除油→二级水洗→酸洗→二级水洗→电解除油→三级水洗→酸洗活化→镀锌→三级水洗→钝化→二级水洗→封闭剂防锈/水基防锈水防锈→烘干。

1.3 试验方法

1.3.1 挂具方案对比

根据产品技术要求,设计了2种类型挂具:封堵型挂具和电力线屏蔽型挂具。管状零件使用2种挂具电镀,通过使用碱性镀锌工艺,验证2种类型挂具保护零件内腔表面效果。

1.3.2 不同镀锌工艺零件内腔表面镀锌情况

酸性镀锌与碱性镀锌工艺体系不同,2种工艺的镀锌走位及均镀能力不同,利用电力线屏蔽型挂具结合不同镀锌工艺,验证不同镀锌工艺下电力线屏蔽效果,观察零件内腔表面镀锌层情况。

1.3.3 酸性镀锌工艺下镀锌层厚度范围优化研究

酸性镀锌工艺均镀能力比碱性镀锌工艺均镀能力差,经过试验摸索,酸性镀锌后零件高低电位区镀层厚度差异较大,差异达十几个微米,为改善均镀能力,对挂具和镀锌参数进行优化,使镀锌层厚度满足3~15 μm的技术要求。

1.3.4 管状零件内腔表面锈蚀原因分析及控制措施

使用电力线屏蔽型挂具电镀时,酸碱液流经零件内表面,零件易锈蚀。对锈蚀原因及锈蚀出现时机进行分析,制定措施开展防锈验证。

1.3.5 影响管状零件内腔表面有无镀锌层因素的分析

电镀后,零件内腔表面有少量镀锌层,挂具的屏蔽效果存在两面性,对内腔屏蔽过多则会影响外表面镀锌,屏蔽过少内表面会有少量锌。因此,应验证分析挂具屏蔽尺寸、槽液参数对其影响效果。

2 试验结果与分析

2.1 2种类型屏蔽挂具对零件镀锌的效果验证与分析

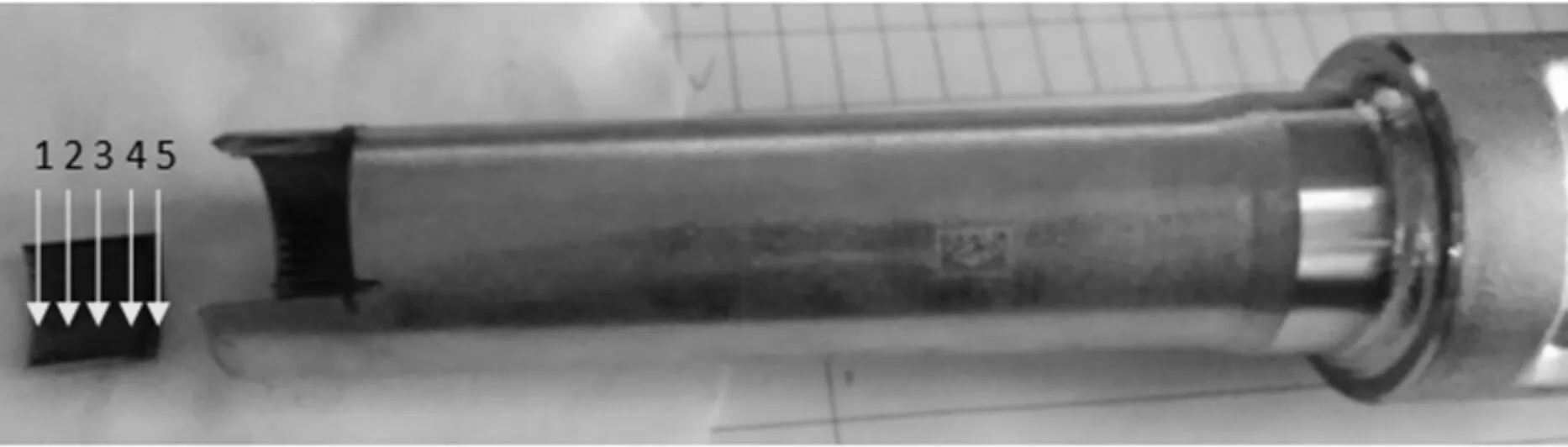

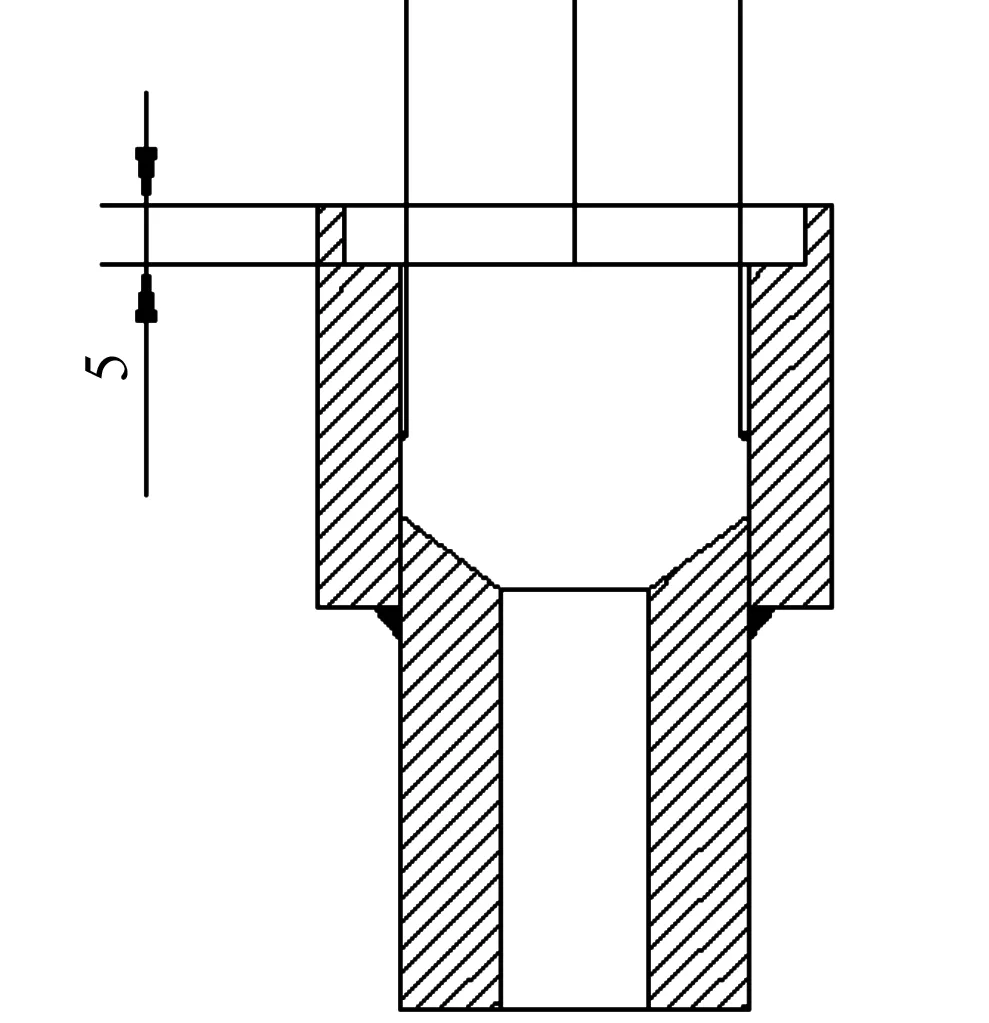

2种挂具结构如图1所示。

a) 封堵型挂具

b) 屏蔽型挂具图1 挂具结构

使用2种挂具镀碱锌验证,封堵型挂具对零件上下端封堵,经过钢丝压紧,共做4件零件,有3件出现封堵失效,零件内腔表面出现严重锈蚀。而电力线屏蔽型挂具内腔无锈蚀,剖开零件对内腔表面镀锌层厚度进行测试,发现靠近下端口处有少量镀层,结果如图2所示。

图2 电力线屏蔽型挂具镀锌效果

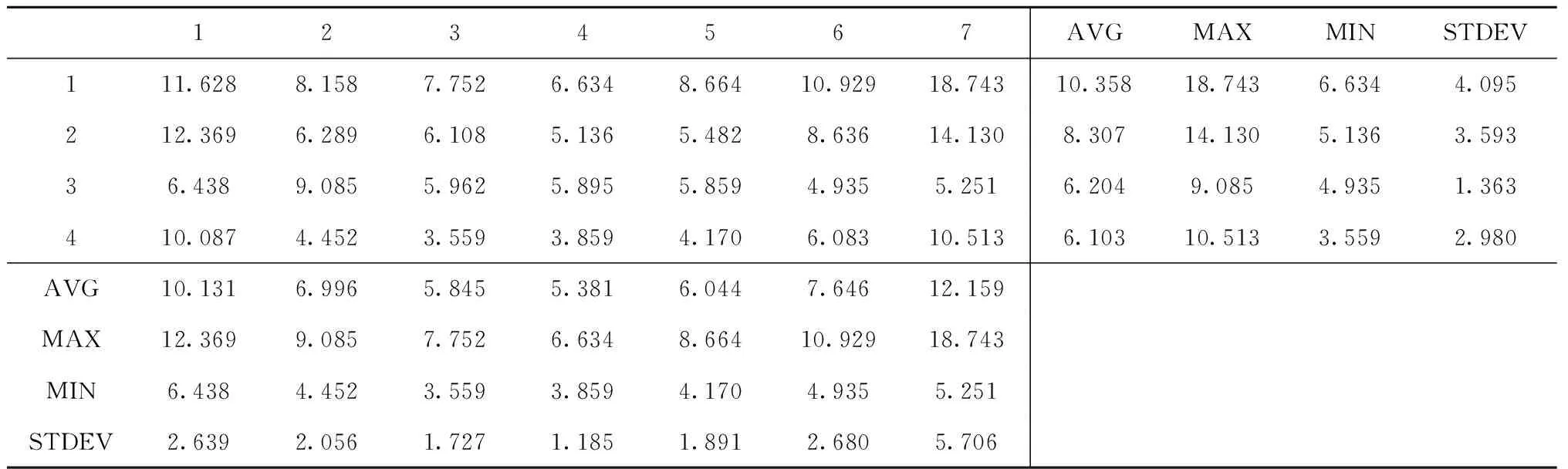

管内壁镀锌层测量值见表1(测试点1~5与图2中标注的位置点对应)。测量口部处锌层厚度均<1 μm,口部斜45°处有1处测试点锌层厚度>1 μm。

表1 管内壁镀锌层测量值

对比发现,电力线屏蔽型挂具效果好,无失效风险。应对挂具屏蔽环参数和槽液参数进行优化,实现零件内壁无镀层。

2.2 不同镀锌工艺零件内腔表面镀锌情况

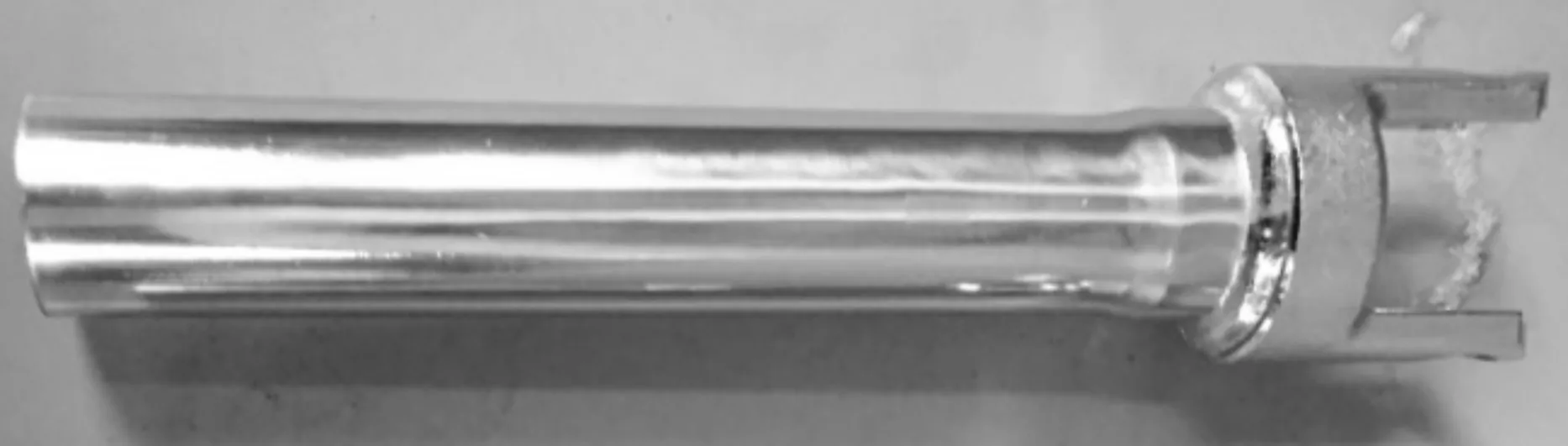

碱性镀锌零件外观为彩虹色,而酸性镀锌零件表面为亮银色(见图3)。

a) 碱性镀锌零件

b) 酸性镀锌零件图3 镀锌零件外观

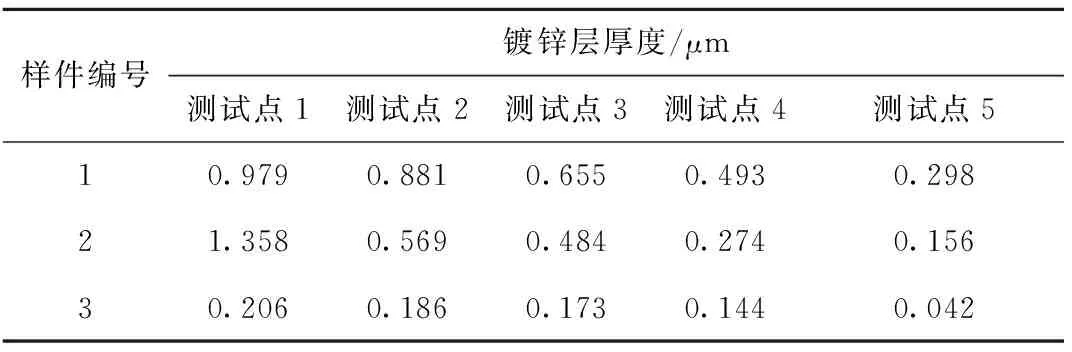

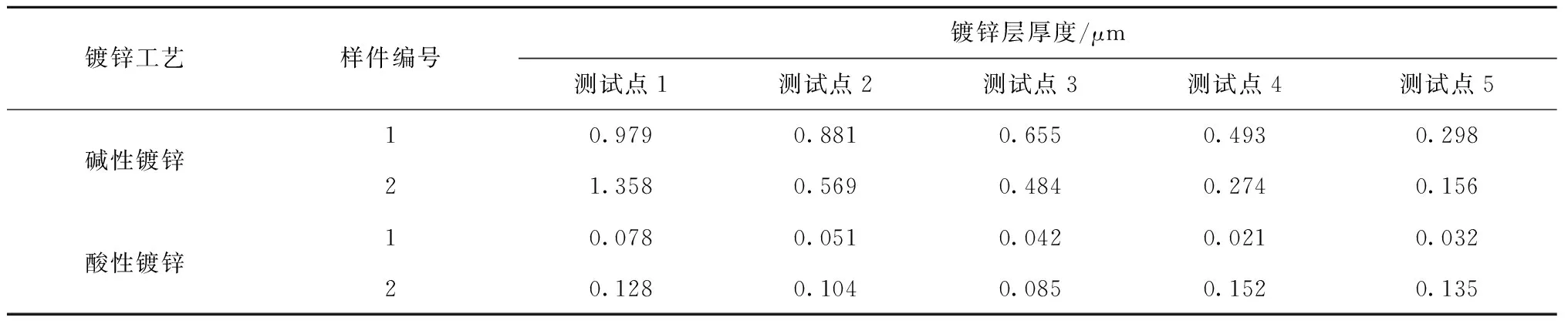

零件剖开测试,内腔表面镀锌层厚度见表2。

表2 不同工艺下管内壁镀锌层厚度

在相同的电力线屏蔽作用下,酸性镀锌工艺比碱性镀锌效果好,碱性镀锌的走位能力优于酸性镀锌,酸性镀锌零件内壁无镀层。

2.3 酸性镀锌工艺下镀锌层厚度范围优化研究

酸性镀锌工艺均镀能力较差,镀锌层厚度要求3~15 μm,挂具两面各抽取4排7列(其中第1列和第7列为高电位区零件),共56个零件,每个零件测量12个点,厚度范围为3~25 μm,厚度差异较大。为缩小厚度范围,对挂具屏蔽结构进行优化,增加高电位区的引流圈,将酸性镀液中氯锌比由4∶1提升到5∶1。优化后厚度测试值及数据分析见表3。

表3 优化后厚度测试值及数据分析

经过验证,高低电位区镀锌层厚度极差由22 μm左右降到了12 μm左右,满足3~15 μm的要求,说明优化后镀锌层厚度均匀性大幅度提高。

研究发现,适当提高氯锌比,在不影响电流效率的情况下,有利于提高镀锌的走位能力,对高电位区处电流引流可大幅度提升酸性镀锌的均镀能力。

2.4 管状零件内腔表面锈蚀原因分析及控制措施

电镀后零件出现了锈蚀,原因为前处理、电镀和后处理过程中,酸性和碱性槽液均流过零件的内腔表面,经过出光、钝化和水洗工序后,无镀锌层的内腔表面处于活化状态,在水中清洗时间及暴露在空气中时间过久,均易出现锈蚀。为解决该锈蚀问题,使用无机封闭剂300WL7和水基防锈剂LD-3800进行防锈处理,防锈效果如图4所示。

a) 封闭剂防锈

b) 防锈剂防锈图4 零件内表面2种防锈效果

研究确定零件生锈时间点,对生产工序进行跟踪,发现零件钝化水洗后暴露在空气中约60 s后,零件内壁出现锈蚀。经过验证,钝化两道水洗后立即进入无机封闭剂300WL7中浸泡3 min后烘干或吹干,零件均有锈蚀,而钝化及两道水洗后立即进入水基防锈剂LD-3800(浓度为8%~10%)中,浸泡3 min后烘干或吹干,零件内表面无镀层部位无锈蚀,防锈周期2周以上。

2.5 影响管状零件内表面有无镀锌层因素的讨论

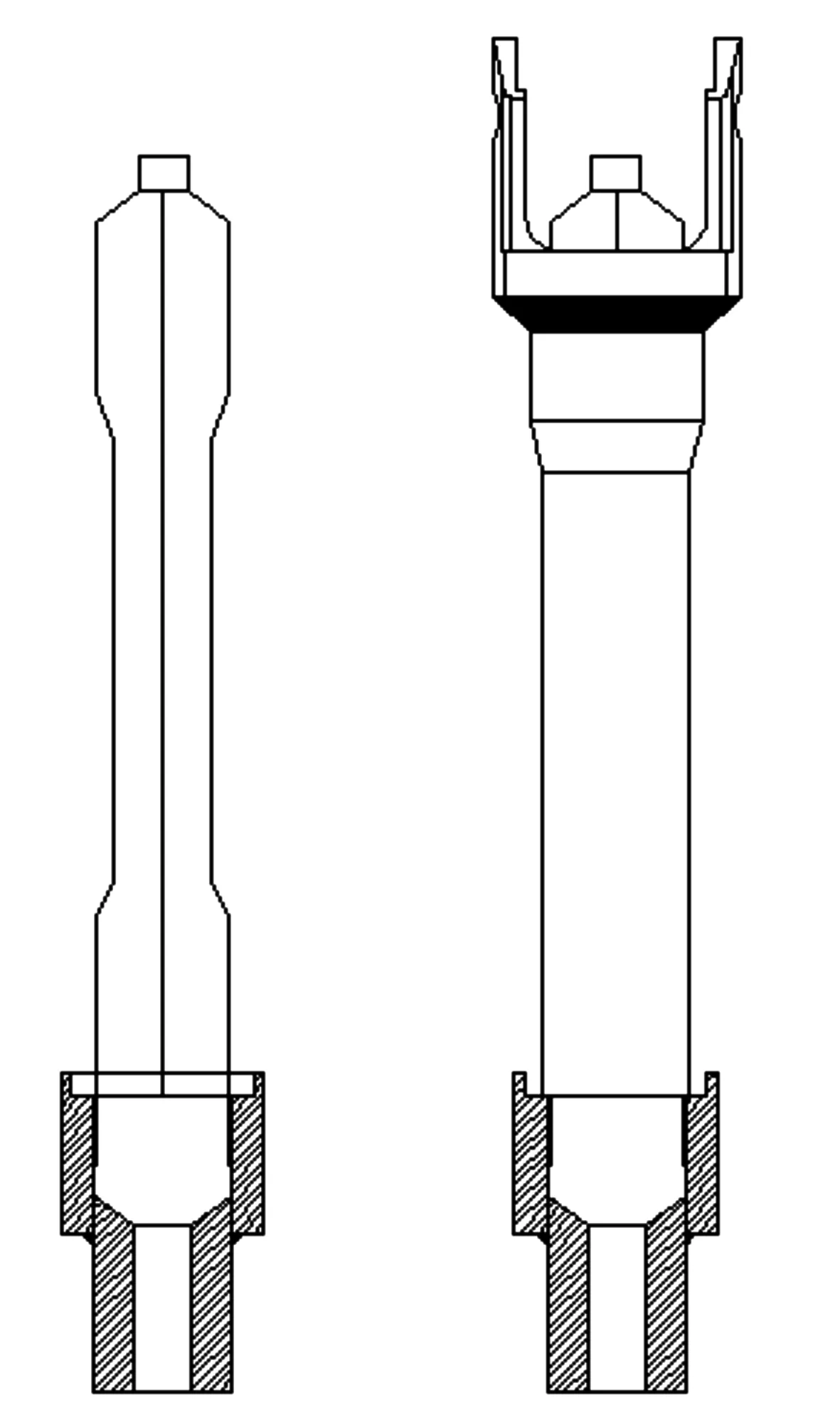

零件外圆柱面漏镀如图5所示,挂具屏蔽环高度尺寸如图6所示。

图5 零件外圆柱面漏镀

图6 挂具屏蔽环高度尺寸

研究表明,当上屏蔽环的屏蔽高度为5 mm时,屏蔽效果较好;当高度>5 mm时,零件外表面底部镀锌层较薄,有轻微漏镀现象,具体如图5所示;当高度<5 mm时,电力线容易走进零件内部,导致屏蔽失效。当镀锌槽中氯锌比为5∶1~6∶1范围内时,零件外表面无漏镀,且均镀能力较好。当定位钢丝歪斜时,零件底部与屏蔽环未贴合紧密,电力线也易进入零件,导致屏蔽失效,因此应对挂具定位钢丝定期调校,以保证电力线屏蔽的有效性。

3 零件内腔表面无镀层机理分析

管状零件在镀锌时,由于零件结构特殊性,当零件的深度大于口径时,阳极板上的电力线分布较少或无电力线分布,使锌离子无法沉积。但靠近口部位置有锌层,且随着管体深度增加,镀层厚度逐渐减少,为渐变过程。

为了实现内腔表面无镀层,挂具设计为屏蔽结构,具体如图7所示。下方屏蔽环对零件内腔具有延长效应,加上缩小屏蔽环内孔,有效阻挡大部分电力线的进入,进入的电力线也无法到达零件口部。上方定位钢丝对零件电镀姿态有效固定,并起到加强导电作用,提高了电流效率,上方屏蔽块对电力线进行分流,实现零件内关键部位无镀层。

图7 挂具屏蔽结构图

4 生产应用效果与经济效益

4.1 生产应用效果

研究表明,该方法解决了该类型零件内腔表面无镀层且无锈蚀的技术难题,经验证,该方法生产的零件质量较为稳定。该方法具有较好的借鉴性和通用性,在锌镍合金电镀上已成功应用。

4.2 经济效益

该技术方法已成功获得某项目的镀锌研制与生产权,此项目含有5个子项目,每年加工产值约为70万元。某项目的电镀锌镍合金借鉴该方法,每年加工产值约300万元。该技术对后续同类型电镀生产项目的争取奠定了坚实的基础。

5 结语

通过上述研究可以得出如下结论。

1)电力线屏蔽型挂具结合酸性镀锌工艺特点,能有效防止内腔表面锌离子沉积,该方法对内腔表面无镀层零件非常有效,该方法要优于涂料涂装隔绝屏蔽法、堵塞屏蔽法和液面控制电镀法。

2)当零件在防锈有效期内,即钝化水洗后60 s内,水基防锈剂LD 3800对零件内腔防锈效果要优于无机封闭剂300WL7。水基防锈剂LD 3800的防锈周期>2周。

3)该方法在其他电镀工艺上有较好的通用性,根据实际生产经验,该方法在电镀锌镍合金工艺上应用,取得较好效果,满足技术要求。