预制装配整体式混凝土综合管廊结构受力性能分析

方 志, 金 崟, 张定方, 莫朝庆, 黄 尚

(1. 湖南大学 土木工程学院,湖南 长沙 410082;2. 湖南大学 设计研究院有限公司,湖南 长沙 410006)

综合管廊又称“共同沟”,是一种城市地下基础设施工程,一般采用混凝土结构建造[1]。混凝土管廊按建造工艺可分为整体现浇式、预制装配式和预制装配整体式3种形式[2-4]。整体现浇式管廊结构整体性好,防水处理方便,但现场模板和湿作业量大,工期较长;预制装配式管廊采用节段整体或分块预制拼装工艺,质量易于保证,现场施工周期较短,但受吊运尺寸和重量的限制,预制节段纵向长度较小,导致接缝数量较多,接头防水处理趋于困难;预制装配整体式管廊各板件分别采用部分预制、部分现浇的叠合构件,即由夹芯墙板、叠合顶板和叠合底板组成,结合了整体现浇式和预制装配式2种结构的优点,既减少了现场湿作业、缩短了施工周期,又减少了拼接缝数量,且接缝防水易于实现,具有更好的应用前景。目前预制装配整体式管廊结构的工程应用较少,其受力性能有待验证。此外,过街或跨线通道的结构形式与综合管廊类似[5-6],针对管廊结构受力性能的研究也可为这类通道的设计提供参考。

目前国内外对于预制装配整体式结构的研究主要集中于叠合板件[7-10],对于管廊整体结构的研究还较少。田子玄[11]对预制装配整体式管廊结构节段足尺模型进行了试验研究,结果表明:管廊结构具有良好的受力性能和防水性能。马素[12]对预制装配整体式管廊接头受弯性能进行了有限元分析,结果表明:连接缝宽度越大,接头抗弯刚度越低。颜良[13]采用ABAQUS建立了装配整体式综合管廊结构的有限元模型,分析结果表明:预制装配整体式管廊结构的受力性能与现浇综合管廊结构相近。

综上所述,仅有少量关于预制装配整体式管廊结构受力性能的研究,特别是预制板内的桁架钢筋对这类管廊结构受力性能的影响研究鲜见文献报道。基于此,本文以实际工程为背景,对预制装配整体式管廊节段足尺模型进行试验,并采用有限元软件ABAQUS建立了管廊节段的分析模型;基于被试验结果验证的有限元模型,对试件进行了数值模拟,分析了不同参数对管廊结构受力性能的影响。

1 试验简介

1.1 试件设计与制作

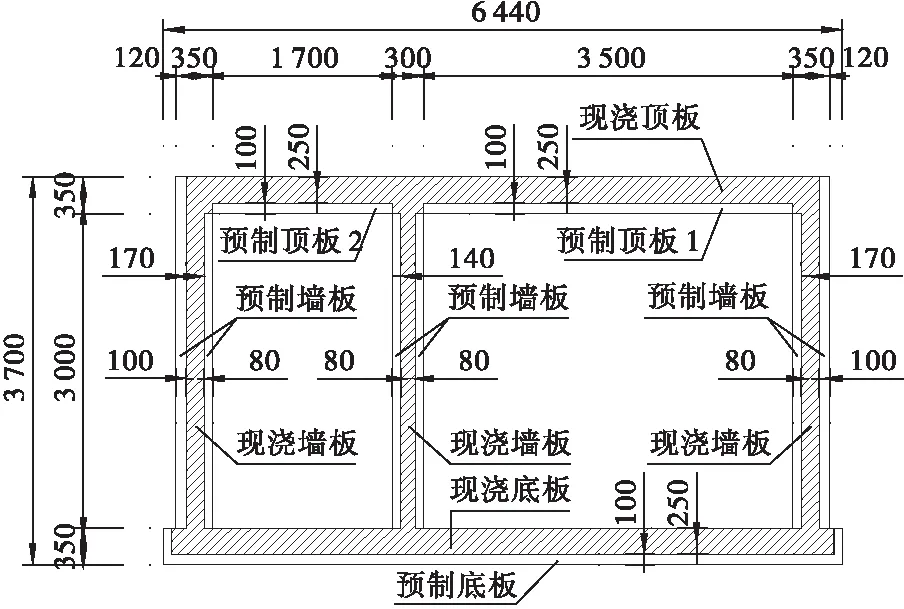

某城市双仓室综合管廊采用预制装配整体式混凝土结构,断面尺寸如图1所示。

图1 管廊断面(单位:mm)

图1中阴影部分为现浇混凝土,其余部分为预制板件,预制板的结合面均进行拉毛处理。叠合板和夹芯墙中配置桁架钢筋,用作现浇层-预制板或2片预制板之间的连接。管廊现场浇筑时,在顶板跨中下方设置竖向支撑立杆,防止板件开裂。

管廊节段足尺模型构造及配筋与实际工程一致。节段纵向长度为1 000 mm,断面尺寸及配筋见图2。预制墙板制作时,均预留外伸U型纵筋,与顶、底板深入夹芯墙内现浇层的钢筋进行搭接。管廊迎土侧的保护层厚度为50 mm,其余部位保护层厚度均为30 mm。

(a) 管廊断面配筋

预制板和现浇层混凝土的设计强度等级均为C40,实测立方体抗压强度分别为57.0 MPa和57.9 MPa。

除桁架钢筋斜腹杆采用HPB300级钢筋外,其余钢筋均采用HRB400级钢筋。钢筋力学性能如表1所示。

表1 钢筋力学性能Table 1 Mechanical properties of the reinforcements普通钢筋类型屈服抗拉强度/MPa极限抗拉强度/MPa弹性模量/MPaHPB3003845082.01×105HRB4004666132.05×105

1.2 加载装置

为便于加载,基于各板件最大弯矩截面弯矩等效的原则,将顶板竖向均布荷载和墙外侧的土压力等效为相应的集中荷载。小仓室顶板及两侧外墙板上采用相应板跨中部位单点加载,其中外墙水平集中荷载采用自平衡装置施加。大仓室顶板采用对称板跨中的两点加载。加载装置如图3所示。

(a) 加载实景

1.3 加载工况与测点布置

共设计3个试验加载工况:

a.工况1:检验设计荷载的结构性能。同步成比例施加顶板竖向荷载PV1、PV2和外墙水平荷载PH至设计荷载的基本组合值,检验设计荷载下的结构受力性能。与结构承载能力极限状态设计时控制截面内力基本组合对应的试验加载值PV1、PV2和PH分别为320、180和195 kN。

b.工况2:确定大仓顶板的极限承载能力。保持PH不变,比例施加PV1、PV2至大仓室顶板破坏,以获得大仓室顶板破坏时PV1的极限值。

c.工况3:确定大仓顶板的极限承载能力。大仓室顶板破坏后,保持PH不变且PV1不卸载,继续施加PV2至小仓室顶板破坏,以确定小仓室顶板破坏时PV2的极限值。

试验主要测量荷载值和板件变形,测点布置如图4所示,图中P1~P4为相应板件跨中位移测点。

图4 测点布置

1.4 试验现象

a.工况1加载:施加大仓室板顶荷载至310 kN时,B1板右端靠近SJ1节点处顶面出现弯曲裂缝,初始裂缝宽度为0.01 mm;继续施加PV1(PV2、PH)至设计荷载320(180、195)kN时,B1左端靠近SJ2处顶面及外墙Q1上端靠近SJ1处迎土面出现弯曲裂缝,宽度为0.01 mm,此时B1右端顶面裂缝宽度增加至0.02 mm,结构其它部位未见裂缝出现。工况1下的最终荷载值是与结构承载能力极限状态对应的荷载基本组合,在此荷载作用下,构件均未屈服,甚至尚未达到正常使用极限状态,表明结构设计具有足够的安全性。

b.工况2加载:在工况1的基础上,继续加载至大仓室顶板屈服后采用位移加载,位移达到27.4 mm时,大仓板顶荷载达到极限值1 468 kN,此后采用板B1跨中竖向位移控制继续加载;随位移增大,板顶荷载下降,当竖向位移施加到37.2 mm时,荷载下降至1 441 kN,B1两端靠近节点处发生弯曲破坏、板底混凝土压碎;当竖向位移施加到38.9 mm时,荷载降至1 432 kN,B1左侧发生剪切破坏,加载点与SJ2间形成倾角为30o的主斜裂缝,斜裂缝上缘附近撕裂,表现出类似冲剪破坏的特征。大仓室顶板B1的极限承载能力1 468 kN是其设计基本组合320 kN的4.6倍,安全储备较大。

c.工况3加载:大仓室顶板破坏后对小仓室顶板继续加载。小仓室板顶荷载至2 100 kN时,B2右侧发生剪切破坏,加载点至SJ2间形成倾角为28°的主斜裂缝,斜裂缝上缘混凝土压碎。小仓室顶板B2的极限承载能力2 100 kN是其设计基本组合180 kN的11.7倍,亦具足够的安全储备。

管廊结构顶板加载至破坏时,整个顶板结合面未出现明显的水平裂缝,节点和墙板结合面工作情况良好。大、小仓室顶板的破坏形态如图5所示。

(a) 大仓室顶板B1

2 分析模型建立

2.1 材料本构模型

采用损伤模型模拟混凝土的非弹性行为,计算采用的应力-应变关系及相关参数均依据《混凝土结构设计规范》(GB50010—2010)确定[14], 混凝土单轴受压和受拉的应力-应变关系如图6,及式(1)和式(6)所示。

图6 混凝土单轴应力-应变曲线

混凝土单轴受压应力-应变关系按式(1)计算:

σ=(1-dc)Ecε

(1)

(2)

(3)

(4)

(5)

式中:αc为混凝土单轴受压应力-应变曲线下降段参数值;fc为混凝土单轴抗压强度;εc为与fc相对应的峰值压应变;dc为混凝土单轴受压损伤演化参数;Ec为混凝土弹性模量。

混凝土单轴受拉应力-应变关系按式(6)计算:

σ=(1-dt)Ecε

(6)

(7)

(8)

(9)

式中:αt为混凝土单轴受拉应力-应变曲线下降段参数值;ft为混凝土单轴抗拉强度;εt为与ft相对应的混凝土峰值拉应变;dt为混凝土单轴受拉损伤演化参数。

根据规范[14]和材性试验结果,混凝土材性取值如下:ρ为2 500 kg/m3,μ为0.2,Kc为0.67,fc为43.7 MPa,εc为1.84×10-3,αc为2.14,Ec为35.7 GPa,φ为35°,λ为0.1,ft为3.67 MPa,εt为1.31×10-4,αt为4.20。

ρ和μ分别为混凝土材料的密度和泊松比;ABAQUS的塑性损伤模型(CDP)中,Kc、φ和λ分别为混凝土强度特征参数、膨胀角和偏心率,参考相关文献结果[15],分别取为0.67、35°和0.1。

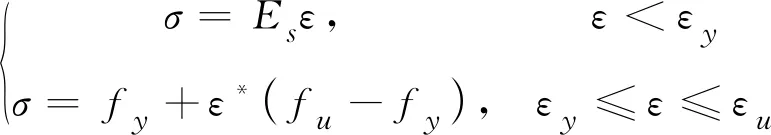

钢筋应力-应变关系采用两折线模型,如图7及式(10)所示。

图7 钢筋应力-应变曲线

(10)

2.2 单元及边界条件

模型及边界条件如图8所示。为模拟试件真实的受力状态,试件加载区的钢垫板亦予以模拟。混凝土及钢垫板采用实体单元(C3D8R单元),钢筋采用桁架单元(T3D2单元)。在中隔墙及外墙底部设置竖向约束,一侧外墙底部设置水平约束;由于板顶荷载在板件宽度方向均匀分布,结构为平面受力,因此各墙底部均约束管廊断面外的转动位移。

(a) 模型钢筋骨架

2.3 接触关系

由于试验中钢筋与混凝土粘结性能良好,模型采用Embedded约束将钢筋嵌入混凝土;因试验结果表明,管廊顶板直至破坏,结合面未见明显水平裂缝,工作情况良好,因此不考虑新旧混凝土结合面滑移对管廊结构受力性能的影响;因管廊节段足尺模型浇筑时,顶板跨中设置有竖向支撑立杆用来对顶板进行支撑,因此可不考虑叠合顶板的二次受力,将其视为整体现浇式管廊进行建模分析。

2.4 网格及加载步设置

沿顶板高度方向网格尺寸取为50 mm,顶板跨度方向网格尺寸取为100 mm,其余部位网格尺寸为200 mm。有限元求解时,开启几何大变形选项,采用位移加载,初始步长取0.01,其后采用自动时间步长。

2.5 结果对比

顶板荷载-位移曲线及裂缝形态的分析结果与试验结果的比较分别如图5和图9所示。大仓室顶板B1跨中截面荷载-位移曲线峰值点处的极限承载力及挠度实测值分别为1 468 kN和27.4 mm,相应的计算值分别为1 530 kN和31.5 mm;小仓室顶板B2的实测荷载-位移曲线出现平台段,是由于大仓室顶板破坏后的卸载导致小仓室顶板挠度突增,若剔除这一位移(图9中虚线所示的修正值),B2峰值点处极限承载能力和相应挠度实测值分别为2 100 kN和10.1 mm,相应的计算值分别为2 149 kN和7.0 mm;计算得到的大、小仓室顶板破坏形态分别为弯曲破坏和剪切破坏。实测值与计算值吻合较好,表明所建立的模型能够较好地预测管廊结构的受力变形性能。

(a) 大仓室顶板B1跨中

3 参数分析

3.1 桁架钢筋腹杆形式

设计了4种桁架钢筋,对比分析不同桁架钢筋构造下管廊顶板的受力性能。桁架钢筋构造参数及示意分别如表2和图10所示。表中编号P表示桁架钢筋腹杆平行布置,T表示腹杆成三角形布置;d1、d2分别为桁架钢筋上、下弦杆的直径;n1、n2分别为上、下弦杆的数量;θ为斜腹杆与X-Z平面的夹角,当θ为0°角时,桁架钢筋分离成平行于X-Z平面且有2根上弦杆的2片平行桁架;α为斜腹杆与X-Y平面的夹角,当α为90°角时,桁架腹杆均垂直于X-Y平面;其中P-θ0-α90类似于竖向双肢箍筋的布置。

表2 桁架钢筋构造Table 2 The detail of truss reinforcement编号d1/mmn1d2/mmn2腹杆配筋率/%P-θ0-α901021020.30T-θ0-α671021020.30T-θ18-α671411020.30P-θ0-α1131021020.30

图10 桁架钢筋构造

配置不同桁架钢筋时顶板跨中截面的荷载-位移曲线分析结果如图11所示。可知:

(a) 大仓室顶板B1跨中的荷载-位移曲线

a.对于净跨/板厚比为10的B1板,最终破坏形态均为弯曲破坏,桁架钢筋腹杆构造对其抗弯性能影响甚微,主要是桁架上、下弦杆的面积较板内所配纵向受拉钢筋面积小得多所致;对于净跨/板厚比4.9的B2板,最终破坏形态均为剪切破坏,桁架钢筋腹杆构造的影响较为明显,是此时桁架腹杆钢筋直接参与抗剪所致。

b.相较于P-θ0-α90(桁架腹杆钢筋竖直布置)的配筋形式,腹杆钢筋采用T-θ0-α67和T-θ18-α67配置时,B2板的抗剪承载力没有变化,反映本试验所采用的桁架钢筋构造对管廊结构顶板抗剪承载力的贡献与同等配箍率的矩形箍筋相近,此时桁架腹杆钢筋的抗剪作用可近似按竖向箍筋考虑;P-θ0-α113的桁架腹杆钢筋倾角从90o增加到113°,此时腹杆钢筋轴线与主拉应力方向相近,使得抗剪承载力增大9.4%。

3.2 桁架腹杆钢筋配筋率

桁架腹杆钢筋配筋率对发生剪切破坏的小仓室顶板B2抗剪承载力的影响如图12所示。可知:对于跨高比较小的B2板,增大桁架腹杆钢筋的配筋率能有效提高板件的抗剪承载力。相较于配筋率为0.3%时的结果,腹杆配筋率为0.68%、1.21%、1.53%、1.89%时的抗剪承载能力分别增大5%、14%、22%、22%。就所分析的情形而言,腹杆配筋率的上限值为1.53%。

(a) 小仓室顶板B2跨中的荷载-位移曲线

3.3 混凝土强度

混凝土强度等级对顶板受力性能的影响如图13所示。可知:对于跨高比较大、发生弯曲破坏的B1板,混凝土强度等级对其抗弯承载力的影响较小,混凝土等级从C35提高到C55,抗弯承载力仅增大6.6%;对于跨高比较小、发生剪切破坏的B2板,提高混凝土强度等级,能有效提高抗剪承载力;相较于混凝土强度等级为C35的情形,混凝土强度等级为C40、C45、C50、C55时,抗剪承载力分别提高4%、9%、13%、20%。

(a) 大仓室顶板B1跨中的荷载-位移曲线

4 结论

基于本文预制装配整体式钢筋混凝土管廊节段足尺模型的试验及有限元分析结果,可得到以下结论:

a.试验结果表明:净跨/板厚比为10的大仓室顶板B1发生纵筋屈服后的剪切破坏,净跨/板厚比为4.9的小仓室顶板B2发生剪切破坏;管廊结构顶板破坏时,各墙板、节点及叠合面工作状态良好;结构设计具有足够的安全储备。

b.分析结果表明:桁架钢筋腹杆构造对板件抗弯性能影响甚微;桁架腹杆钢筋的抗剪作用可近似按竖向箍筋计算;就所分析的情形而言,腹杆钢筋配筋率的上限值为1.53%。