装配式结构进气机匣机械加工技术

吴旭刚 康靖宇 方 达

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

随着航空发动机性能水平不断提升,工况更加恶劣,进气机匣类零件的裂纹故障对发动机整机的影响日益严重,但焊接技术在现有进气机匣类零件上发挥着不可替代的作用,如何取消进气机匣焊接部分结构成为新型发动机尝试改进的重点。近年来,机加水平的提升、增材制造等技术的成熟为新结构进气机匣的产生奠定了基础,按照最大程度减少进气机匣总焊接量的设计理念,装配式进气机匣零组件随之出现。

装配式进气机匣仅在外环集气腔位置进行焊接,支板自身应用增材制造和机械加工的方法进行生产,支板与外环、内环的配合状态均从焊接更改为装配,使用螺钉、螺母及销钉紧固,同时前轴承机匣的精加工也在进气机匣组件中进行。虽然装配式进气机匣的焊接量显著减少,但是装配过程问题多、操作难度大[1],缺少类似结构零件的加工经验,并且前轴承机匣的装配导致内环加工空间减小、尺寸及技术条件的精度要求提高。因此,须对新结构进气机匣的加工研制进行探索,制定一套满足其设计要求的成熟方案。

1 研究内容及目标

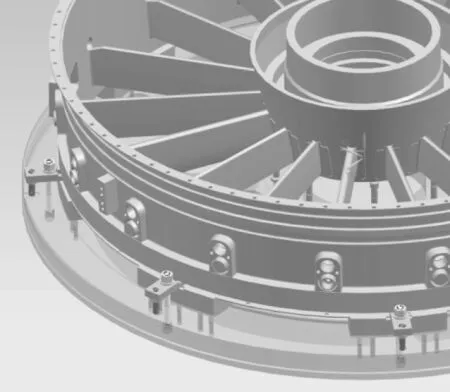

装配式进气机匣属于装配轮辐式机匣-进气机匣家族,是设计人员为减少进气机匣类零件的总焊接量而研发的新结构进气机匣类零件,装配式进气机匣由机匣外环、集气罩、整流支板、内环前段、内环后段、前轴承机匣6个部分组成,其结构如图1 所示。该机匣基体最大直径约为1000mm,最小直径约为170mm,轴向高度超过240mm。外环全部安装座轮廓均须使用铣加工方法加工成型;17 个支板与外环通过精密孔定位、特制螺母拧紧、销钉固定,支板与内环前后段2个半部通过螺钉拧紧、34个直径φ5mm、长34mm 的销钉固定;装配后须对前轴承机匣进行组合精加工,前轴承机匣前后端面跳动为0.02mm,与进气机匣外环基准的径向同轴度为φ0.01mm。

图1 装配式进气机匣三维模型

由于目前缺少完全装配式结构进气机匣的加工经验,为确保首台产品合格交付,须根据现有批量生产进气机匣的加工方法以及设计相关意图制定特殊工艺方案。

与传统进气机匣相比,装配式进气机匣具备以下4 个特点:1)进气外环安装座及型面须铣加工整体成型,加工去除量成倍增加。2)支板内外侧均通过精密孔及凹槽定位、螺母及销钉紧固,装配时支板悬空,装配稳定性差。3)支板通过3D 打印方法快速成型,支板的尺寸精度及材料的机加性能无法确定。4)前轴承机匣的精密尺寸须进行组合加工,且螺桩等装配件会影响组合件的加工可达性。

该文按照零组件研制的流程,从专用工装、路线安排、加工方法、装配方案等几个方面着手,结合梳理出的零件结构特点,对零件的工艺方案进行制定,保证零件首台合格交付。

2 专用刀具加工验证

2.1 外环集气腔深斜槽铣加工

装配式进气机匣外环集气腔位置,存在多处斜槽结构,宽6mm 斜槽的侧壁圆角为R3mm,须选用直径φ6mm且悬长大于40mm 的铣刀进行加工,刀具的长径比在7 倍以上,刀具的加工刚性差。

切削时为尽可能地减少刀具受力弯曲,采用小切深、多分层、三轴联动(端刃、侧刃同时参与切削)的加工方法,每层切削深度0.5mm,共计加工40 余层,加工路线为沿槽外侧平面进行平行走刀,可有效控制刀具变形,减小让刀量。

2.2 外环集气腔根部圆角铣加工

装配式进气机匣外环集气腔槽底有大圆角加工尺寸要求,须使用前端R2.5mm 的T 型铣刀加工,但其刀杆仅为5mm,刀具的刚性很差,且刀具端R过大时加工受力大,铣加工凹槽内腔时刀具消耗约为0.5 把刀/槽(共17个槽)。

将凹槽内腔尺寸与T 型铣刀尺寸进行对比,决定增加无端R的T 型铣刀对转接圆角大余量位置进行铣加工去除,将圆角根部的加工余量从单边7mm 降低至单边2mm,之后再使用前端R2.5mm 的T 型铣刀保证最终尺寸;经调整后,将该位置的刀具消耗从0.5 把刀/槽降低至0.05 把刀/槽,加工时间从2h/槽降低至0.5h/槽。

3 专用夹具现场验证

3.1 加工用夹具设计与使用

为提高加工系统刚性,设计并制作机械加工专用夹具,零件装夹状态如图2 所示。由于零件的组合加工内容涉及内、外环多个位置的精密止口尺寸,须使用专用夹具进行辅助加工;使用外环前端安装边支撑并压紧,配备薄压板(压板前沿厚度<9mm);辅助支撑内环前段端面,提高加工系统刚性,辅助支撑可自由调节,调节辅助支撑时在零件内环上端面进行压表测量,保证辅助支撑接触零件后压表的示数无变化,防止辅助支撑将零件挤压变形,控制零件装夹及系统刚性不足引起的变形。

图2 加工装夹示意图

3.2 装配用夹具设计与使用

为保证组合件装配操作的可执行性,设计并制作专用装配夹具辅助定位支板及内环各组成件实现装配。设定外环前端的端面及其外圆止口作为装夹定位基准,并在内环位置以内环前段的端面及其内止口制作一个辅助支撑环,内、外环的高低差按照理论数值进行设定。装配时按照“外环壳体—内环前段—17 个支板—内环组件”的顺序依次进行各组成零件的放置与配合,进而完成相应的全部装配工作。

4 外环高效铣加工现场验证

4.1 外环高效铣加工

由于该进气机匣的支板为装配结构,进气外环的支板安装座须随同外环壳体整体机加成型。传统进气机匣外环仅须进行车加工及铣窗口,新结构进气机匣外环则须进行大量的五轴型腔铣加工。进气外环的总材料去除率高达90%,其中铣加工材料去除量占总去除量的约34%,铣加工量过大,铣加工最深位置超过32mm,常规层铣加工会消耗大量的时间,同时会损耗大量的刀具。

合理运用螺旋铣加工技术及摆线铣加工技术[2]。在铣加工外环径向孔时,使用φ10mm 端铣刀进行螺旋插补铣加工,使φ16mm、φ18mm、φ21mm 三种规格孔使用一种刀具一次加工完成;在加工外环安装座间大区域、大余量位置时,采用层铣开槽、摆线高效铣加工的方式去除大余量,层铣开槽的目的是为摆线铣加工预留进退刀空间,应用摆线铣加工方法对安装座间32mm 深余量进行去除,设定加工残留高度0.005mm,每层切深约1mm,转速1200r/min,进给速度600mm/min,加工效率是层铣的3 倍以上,且最大程度地使用了刀具的切削刃全长。摆线高效铣加工去除余量后零件各位置的状态如图3 所示。

图3 摆线铣加工效果图

4.2 外环根部圆角高效加工

进气外环的外型面径向圆角和根部圆角均要求R为3mm,即所有型面的清根加工必须使用φ6mm 球铣刀进行,而侧壁最深位置超过35mm,加工让刀严重,须反复上刀,严重影响加工效率。

为避免使用φ6mm 球铣刀进行过大余量的清跟加工,应使用不同规格的刀具逐步去除根部余量。首先使用φ20mm 端R3mm 铣刀将侧壁余量去除至0.2mm,再使用φ10mm 端R3mm 铣刀将侧壁余量完全清除、仅剩余圆角位置余量,最后选用刃长大于35mm 的φ6mm 球铣刀使用轮廓程序进行型面清根加工,最大程度地减少让刀量,保证在圆角位置使用φ6mm 球铣刀一次走刀即可加工合格,消除重复走刀、提高加工效率。

4.3 精密配合尺寸及技术条件加工

内环尺寸及其技术条件比基准的设计要求高,常规工艺路线为先加工基准、再进行精密尺寸加工[3],该方法很难保证最终的技术条件合格。

通过工艺评审后确定:焊接组件加工后在基准位置单边预留0.2mm 余量、装配组件加工后在高精度要求位置单边预留0.2mm 余量,在完成除装配螺桩以外的零组件全部加工及装配工作后,最后进行所有精密尺寸及基准位置的组合精加工,保证其技术条件符合设计要求。

对装配组件组合精车前后自由状态的跳动值进行检测。组合精车前,外环基准面A 端跳为0.035mm、基准圆B 圆跳为0.12mm,内环最上侧端面C 端跳为0.03mm、圆面D 圆跳为0.01mm,对比余量的设定,变形量在加工余量范围内,可满足机加需求。组合精车后,外环基准面A端跳为0.02mm、基准圆B 圆跳为0.04mm,内环前后端面端跳为0.01mm、圆面D 圆度为0.005mm。各车加工的精密配合尺寸及其技术条件均满足设计要求。

5 3D 打印支板的机加性能探索

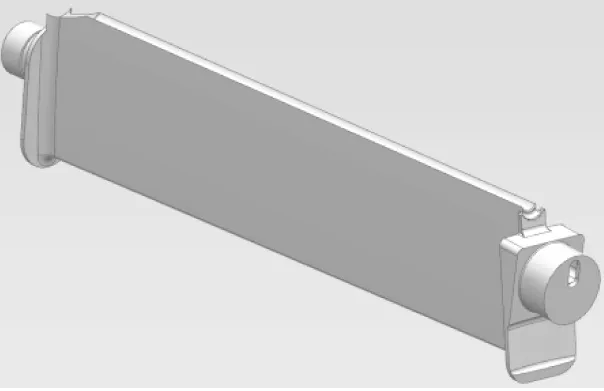

装配式进气机匣的支板单件自身由焊接成型更改为3D 打印快速成型,支板结构如图4 所示,该材质零件此前无相关的机械加工经验。且在装配组件中,须在支板外侧螺纹结合处加工精密销钉孔17 个,该位置为断屑加工且两侧的材料不一致,加工尺寸为φ3mm+0.01mm;还须在支板内侧加工φ20mm+0.033mm 精密定位孔4 个、φ5mm+0.03mm 精密配合孔34 个,且均存在与其他零件接触位置,产生2 种材质零件同时参与加工的问题。

图4 3D 打印材质进气支板

支板外侧螺纹结合处精密销钉孔的加工,确定并应用的加工方案:φ2.5mm 端铣刀豁窝—φ2mm 中心钻打点—φ2.5mm 合金钻头钻底孔—φ2.9mm 合金扩孔刀扩孔—φ8mm 倒角刀孔口倒角—φ3mm 合金铰刀铰孔(铰刀刃长在8mm~10mm、刀具装夹悬长20mm)。紧固螺母表面的镀银起到隔绝螺纹结合面的作用,对加工性能无明显影响;3D 打印材质支板的加工性能与重力浇铸材质铸造零件的加工性能相似,硬度略高,加工时应略微降低进给速度,避免刀具崩刃。

内环径向孔组合精加工必须使用直角弯头进行,由于内环空间狭窄,加工位置的直径尺寸不足φ198mm,弯头及刀具在零件内部极易发生干涉碰撞。选用φ19.8mm、φ21.8mm 合金扩刀和φ20mm、φ22mm 合金铰刀,刀具刃长及悬长在40mm~50mm,过小会导致加工不到孔底、过大会导致弯头后部与零件碰撞;刀具总长在80mm~90mm,刀柄过长时弯头无法全部夹持,会变相增加悬长;刀柄直径应为φ20mm,使用的刀具如图5 所示。在程序试运行时,须关注弯头、刀具与零件内腔在5 个方向的间隙量,避免发生碰撞。

图5 加工使用的刀具图

内环存在34个φ5mm+0.03mm 深34.5mm 的销钉孔,且孔位于凹槽底部,孔口距离凹槽上端面距离为30.6mm,这就需要刀具不仅要有足够的刃长、还要有足够的悬长。选用φ4.5mm 合金钻头、φ4.9mm 合金扩刀和φ5mm+0.02mm 合金铰刀,所有刀具的有效刃长大于35mm,且刀具的悬长(直径不大于φ5mm 的距离)大于65mm,刀柄位置变径加粗至φ6mm。钻底孔时分层加工,每层加工深度为3mm~4mm,扩孔、铰孔可一次加工至孔底,实现该位置的组合精加工。

6 结论

该技术针对装配式进气机匣的加工模式进行探索,从零组件结构分析、加工路线制定、装配操作方法等方面着手,针对装配式进气机匣的结构特点,确定出合理的工艺路线、余量分配、精密尺寸及技术条件的控制方法,形成一套适合新结构装配式进气机匣现场加工使用的工艺文件,完成首台装配式进气机匣的研制加工并全尺寸合格交付,对后续该类型家族零件的加工及装配提供可借鉴的成熟经验。

该技术改变了传统进气机匣以焊接为主的加工理念,尝试进行装配式结构进气机匣的探索与研制,也为后续进气机匣的设计改进优化提供支持。