核电厂燃料厂房送风机振动超标问题的分析与处理

汤利专 刘晓龙 吴明星

(海南核电有限公司,海南 昌江 572700)

1 核电厂燃料厂房送风机振动超标问题的分析

1.1 风机内部装置振动

送风机结构中除了风机轴承、叶轮等核心部件以外,还设有过滤器、冷却器、加热器这几种装置,用于调节风机的运行条件,以保持风机稳定作业。但在这些装置的运行中,可能会出现堵塞问题,导致风量不均匀、气流不稳定,由此形成气流撞击,使送风机产生极大的振动噪声,出现振动超标问题。

1.2 风机管道振动

在风机运行中,回路风阀开度不足、出口逆止阀摆动过大、阀门卡涩等因素均会导致风量不稳定,使风机管道内部出现气流冲撞,提高管道振动频率,由此形成风机管道振动超标问题,影响风机的正常运作。

1.3 风机振动不断升高

送风机在运行中本身就会产生振动,但为了减少振动磨损以及振动噪声,人们通常会在送风机结构中设置一些减振器。一般来说,需要根据风机的规模,来设定减振器的数量,但如果出现减振器用量太少的情况,就会导致减振器个体承受的负荷过大,不仅会使其运行效果难以达到预期,还会加速老化,使风机的振动问题不断加剧,最终出现振动超标情况。

1.4 风机叶轮振动

通常来说,送风机在经过一段时间的使用后,其叶轮就会出现变形、磨损、腐蚀等问题,破坏其动平衡,使其在运行时发出振动噪声,导致振动超标问题。此外,叶轮积灰、零件松动,也会影响其动平衡,引发振动超标问题。

1.5 风机地基结构不稳振动

在通风系统结构中,送风机通常会被固定在一个地基上,以保持其稳定作业。但事实上,可能会出现地基平整度不足的情况,使风机在作业过程中,由于内外应力的作用,呈现出振动状态,导致轴承座、电机轴承损坏,由此产生更大的作业振动。此外,地基年久失修,地脚螺丝松动,也会使其运行不稳,出现振动,最终出现振动超标问题。

1.6 震动超标问题检测不及时

部分震动超标问题,在表观上并不明显,很容易被工作者忽略。尤其是在定位的检修中,如果仅靠表观检测,或简单测量,就经常会出现超标问题,发现不及时的情况,由于振动问题引发其他故障,不利于送风机稳定地运行。

2 核电厂燃料厂房送风机振动超标问题处理

2.1 采取有效的堵塞疏通技术措施

针对该文提到的装置堵塞振动问题,应当加强装置运行管理,并做好冷却器、加热器、过滤器的清洗、疏通管理,有必要时,还要更换堵塞装置,以保持送风机的良好作业状态,消除振动超标问题。其中,对于加热器来说,该装置经过一段时间的使用后,其内部很容易出现积灰现象,工作者应当定期进行该装置的表面清洁,并用铜刷洗去翅片上的污物,然后使用水枪喷洗加热盘,再仔细检查翅片情况,是否存在损坏、变形等问题,若翅片已经损坏,则要及时加以更换。应当注意冷却器内部结垢的问题,并定期对过滤器进行冲刷,预防结垢堵塞问题,消除由此产生的超标振动。但在过滤器堵塞时,就说明过滤器已经达到了使用寿命,需要立即更换。一般来说,每个送风机均配置2 个过滤器,即高效过滤器和预过滤器,工作人员可以通过实时关注设备压差,来判断过滤器是否已经堵塞。通常来说,当压差>500Pa,就说明过滤装置存在堵塞问题,需要立刻进行更换。此外,还要合理选用清洁工具,进行堵塞疏通,以消除该项振动问题。一般来说,常用的清洁工具如表1。应根据实际需求进行选择。

表1 堵塞疏通工具表

2.2 运用管道运行管理技术

根据上文论述,管道振动的原因比较多,包括阀门开度过小、阀门卡涩等因素,但从总体上来看,这些因素都是由于管道构件损坏、调节不当造成的,因此,当超标振动问题源于管道振动时,则应重点关注管道运行管理,并根据现行的管道运行管理技术规程,全面检查管道构件情况,尤其是阀门构件,由此及时发现、处理构件破损、调节不当的问题。在该过程中,由于工作者通常不能根据当前的管道振动整体现状,精准判断问题构件所在位置,因此,必须通过巡检的方式,全面检查管道内各个构件,以找出振动所在位置,并进行修复。但应当注意,为了及时发现、解决问题,以免振动超标问题恶化,应当将管道巡检纳入定期检修工作范围内。此外,随着信息技术的发展,人们也可以考虑在管道中安装振动探头,由此收集管道振动信息,然后通过分析该信息,来迅速定位问题所在位置,以更好地解决振动超标问题,提高管理运行效果。其中,振动探头的技术原理是探头会将感应到的振动参量转化为电信号,然后将该电信号传递给中央控制系统,系统再将电信号转化为参量,最后将所收到的参量与正常参量做对比,来判断管道是否存在振动超标问题,同时,还可以根据传输该参量的探头所在位置,明确振动超标区域,方便工作者及时前往维修排故,消除振动超标问题。在该过程中,振动探头的振动参量测量原理如图1所示。

图1 振动探头测量技术原理图

2.3 优化减振技术应用效果

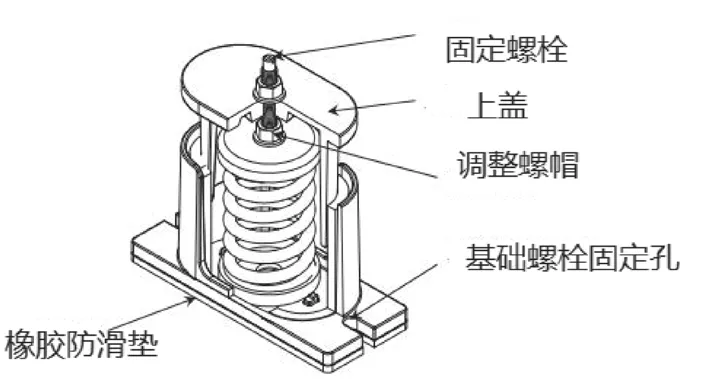

一般来说,风机运行中的减振技术主要应用减振器来完成。在该背景下,因减振器因素造成的振动超标问题,需要通过增设减振器来解决。但为了预防该情况,则要在前期建设过程中,做好减振装配管理,并根据风机规模,遵循现行的相关规范、标准,科学地设置减振器数量,确保减振器的作用效果能够达到预期。目前常用的减振器的减振技术原理如下:如图2 所示,借助减振器结构中的上下钢板,会将振动作用力传递给多组弹簧,利用弹簧的阻尼作用,消解振动作用力,避免振动作用力对风机其他位置的运作产生影响,由此达到减振的效果。

图2 风机减振器减振技术原理图

因此,必须将减振器设置在风机结构中振动较大位置,从而削减振动作用力,充分发挥减振器的能效。在管理中,还要做好试运行工作,并借此测量减振器安装数量是否能够满足需求,以提高减振器数量的合理性。但如果已经出现了因减振器数量不足而形成的振动超标问题,就要注意做好减振器的增设配置管理,并结合实际情况,合理设置减振器增设数量。但在增设过程中,应尽量选用减振性能较好的低频橡胶减振器,该类减振器的受力面积更大,可以优化风机底座的平衡性能,有效解决风机振动问题,提高对送风机的减振处理效果。此外,在减振器安装配置中,也要注意合理控制其安装高度,使其能够更加精准地作用在振动较大的位置,提高减振器的增设、装配效果,有效解决因减振器问题而形成的振动超标情况[1]。

2.4 改善叶轮运行管理技术实施

叶轮运行管理技术应用的主要目的是保障叶轮的动平衡,如果该技术的实施效果不佳,就会导致动平衡被破坏,造成震动超标问题。在该过程中,当叶轮处于动平衡状态时,其运作期间产生的作用力会相互抵消,而叶轮变形、质量改变(如附着灰尘导致的质量增加),会导致在各个叶轮运作所产生的作用力,无法在内部相互抵消,导致叶轮结构向外施加作用力,形成振动。

而总体来说,常见的风机叶轮动平衡问题,主要源于自然损耗,如腐蚀、磨损、清洁不及时、零件松动这几种原因。因此,在振动超标治理上,需要从上述三项原因入手,采取相应的风机叶轮运行管理措施,来控制振动超标的叶轮动平衡因素。在运行管理中,针对自然损耗原因,需要定期检查叶轮损耗情况,并加以记录,以便于在该叶轮性能无法满足使用需求时,及时进行更换,由此避免因叶轮自然损耗造成的振动超标问题。对于清洁不及时因素,则应制定1 个配套的运维制度条款,要求运维人员定期清洁风机叶轮,由此将其上附着的污物清洗干净,防止积灰、结垢现象,破坏叶轮的动平衡。

对于零件松动原因,考虑到叶轮连接件比较容易松动,因此,在检修过程中,要注意对该类零件进行紧固处理,提高其可靠性,预防该原因导致的振动超标。但应当注意,上述操作均应在尚未出现振动超标问题之前就开始进行,如果已经出现了振动超标问题,就应依次对叶轮的自然损耗情况、洁净情况、零件紧固情况进行检查,找出振动问题来源,并采取针对性的解决措施,以顺利解决振动超标问题,提升送风机的运行水平[2]。

2.5 重视风机地基稳固情况管理

一般来说,如果送风机地基不稳,其轴承结构就会开始振动,随着温度升高,在处理振动超标时,可以考虑在风机的轴承结构处设置温度、振动值监测装置,由此可通过查看监测值,快速确定振动超标问题是否源于风机地基不稳因素,以便于及时采取相应的地基稳固情况管理措施。而在地基管理中,需要先查看地基的地脚螺栓状态,如果螺栓处于松动状态,就应立刻将螺丝进行紧固处理,有必要时还要更换新的螺栓零件。

此后,还要继续观察振动值、温升值,若2 个值并未恢复正常,则说明地基的平整度不足,需要对此加以修复,消除地基缺陷,保证风机稳定地运行。但在该过程中应当注意,由于在地基不稳的情况下,风机的振动可能会造成部分零件松动、脱落等问题,因此在修复地基之后,还要对风机的各个零件情况进行检查,并将脱落的零件安装好,紧固松动的零件,以免在地基修复完毕后,振动超标的情况依然存在,保证振动超标问题处理效果。

2.6 增加后续维护工作的力度

在送风机的运行中,风机振动超标问题在很大程度上源于运维工作不到位,因此,为了有效处理振动超标问题,在做好上述问题处理工作的同时,也要增加后续维护工作的力度,更加彻底地解决振动超标问题,提高风机的运行水平。在该过程中,需要针对常见的振动超标影响因素设置1 个标准的运维工作流程,使工作者可以通过完成该运维操作流程,来有效排除振动超标问题隐患,提高此项问题的预防、处理效果,同时,为了使工作者操作规范,保证达到预期的工作效果,还要制定一个配套的工作制度,借此明确、具体地提出各项运维操作执行要求,由此加大运维工作执行力度。此外,也要做好运维人员的培训工作,将上述工作制度、流程,以及操作重点,灌输给运维人员,优化其业务能力,高效、准确地处理振动超标问题,提升运维工作水平[3]。

2.7 检查振动情况

除了上述措施以外,在送风机运维中,也要定期测定送风机的振动情况,并对测定数据进行分析,由此判断是否存在振动超标问题,以及振动超标原因,然后即可及时加以处理,保证振动问题处理工作的准确性。

3 核电厂燃料厂房送风机振动超标处理案例

以某核电厂燃料厂房送风机振动超标处理为例,为了避免振动超标造成较大的影响,工作人员会定期对风机进行振动情况检查,而考虑到风机结构复杂、人工检查难度大,工作人员采用了数据测定的方式,并通过测定、分析送风机的振动参数,来判断是否存在振动超标问题,以及具体的超标问题类型,最后,基于此,采取相应的解决措施,完成振动超标处理。在该过程中,工作者现场搭建Bente-ly2018 振动测试系统,来获取准确的测试信息,然后根据现行的技术规程,在风机结构中设置了1、2 两个测点,测得振动信息,见表2。

表2 振动信息表

由此可见,随着转速升高,振动幅值已经达到了200μm,这种振动水平直接会影响风机的正常运作,由此可以判定,该风机存在振动超标问题,因此,为了解决该项振动问题,工作者根据上述振动问题排查思路,对设备进行了全面检查,发现减震器存在问题,并进行了更换。更换后虽然振动有所缓解,但依然存在明显的振动问题。为此,工作者又调取了系统中的振动频谱表,如表3。

表3 振动频谱表

由此可见,风机的动平衡存在问题。针对该问题,工作者再次进行维修调整,并在调整之后,运用Bente-ly2018振动测试系统进行检测,结果显示风机运行正常,由此实现了通过振动情况检查,来完成振动故障排除的运维工作。在上述操作中,工作人员通过检查振动情况,分析出了具体的振动问题,并针对该振动问题,采取了相应的措施,由此顺利解决了振动问题。但在该过程中应当注意,需要根据各类振动问题的原因,仔细对比分析数据结果,才能更加准确地得出相应结果。

此外,在运维工作中,工作者必须做好各项振动参数检测操作,并严格按照现行的技术标准,进行相应操作,保证操作的准确性,提高测得数据的可靠性。但各项数据测定操作对于工作者专业水平的要求也比较高,因此,需要运维部门加强对工作人员的培训力度,并注重振动参数测定实操方面的培训,同时也要确立一套完善的操作标准、规范,健全配套工作制度,由此指导、规范工作者,准确完成各项测量操作工作,防止因错误、失误操作造成数据不准确的问题,影响振动问题判断的准确性。

4 结论

综上所述,有效控制送风机振动,可以为燃料厂的生产作业创造一个良好的条件。在核电厂燃料厂作业中,借助科学的送风机振动超标问题处理方案,能够优化风机的使用性能、降低故障发生概率、减少生产作业噪音,从而获得更好的燃料厂生产作业效果。