国产超级双相钢管材在海上油田的失效分析

高安泰

(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

在海洋石油开发过程中,可能会发生火灾、溢油、爆炸等各类事故,这些事故造成不同程度的经济损失,污染海洋环境,其中以溢油和高压气田泄漏造成的危险和污染后果最为严重。然而这些油品和天然气都是高速流动在高压管道中,这就对管道的材质和性能提出了一定的技术要求。

南中国海某气田是高温高压、高二氧化碳、高产量的大型整装气田,气田设计启动初期就已充分考虑高温高压高产气田的安全性及稳定性,管线在选材过程中,一是按管线过流介质特性的压力、温度等高低差别,对管线的材质由高到低依次排列;二是遵循工艺处理过程的天然气属性是湿气和干气来划界;三是低温调质系统及天然气放空系统均采用316L 不锈钢耐低温的材料;主生产工艺流程的管线、水管线及三甘醇脱水塔之前的湿气管线均由超级双相不锈钢、双相不锈钢、不锈钢、复合材料(碳钢+3mm 厚316L)等组成,其余管线选用性价比高的“碳钢+腐蚀裕量”的方式,达到管线使用的最大经济效益[1-3]。

1 检测方法

国产超级双相不锈钢加工制造起步较晚,加之我国冶金业水平也比国外发达国家落后,国产的超级双相钢材料性能较弱,其钢厂也缺少成熟的生产制造经验,因此超级双相不锈钢高压工艺管线制造还处于摸索和试制阶段。

由于国内对于超级双相不锈钢使用场所不多,国内生产厂家和生产经验不多,从实际的使用情况来看,国内几家生产实力较强的厂家生产的产品都还存在不同程度的制造问题。

超级双相钢管线外表面存在缺陷,缺陷为毛细纹路。端口内部存在纵向不规则间断细纹,范围较小,也存在个别管线内部间断细纹较多的问题,如图1 所示。对同批次的管线检查汇总情况见下表1。

表1 同批次管线内缺陷汇总表

图1 管线内壁间断细纹

为更好地分析管线失效原因,特在失效管线上取管材样品,使用砂纸研磨至2000#后机械抛光,选用2%的硝酸酒精腐蚀液对试样表面进行腐蚀,观测金相组织。通过冲击性能试验检测其力学性能,通过PMI 检测验证其化学成分。另外,对管线通过采用包括渗透检测、射线检测等无损探伤方法检测表面缺陷类型。

2 试验结果与分析

2.1 化学成分与力学性能

在有缺陷管线上取样,进行化学成分分析,结果见表2,UNS S32750 主要合金元素是Cr、Ni、Mo 和N,其质量分数分别为25%Cr、7%Ni、4%Mo、0.25%N 材料的化学成分符合UNS S32750 的技术要求(ASME A240),较高的铬、钼及氮含量使它具有很高的抗斑蚀、裂隙腐蚀及一般腐蚀的能力。其力学性能检测见下表3。

表2 化学成分分析(w%)

表3 力学性能

2.2 金相分析

金相分析是金属材料试验研究的重要手段之一,采用定量金相学原理,由二维金相试样磨面或薄膜的金相显微组织的测量和计算来确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系。将图像处理系统应用于金相分析,具有精度高、速度快等优点,可以大大提高工作效率。

在缺陷管线上取样,对管线材料进行金相显微组织分析,其检测结果如图2 所示,由此可见其显微组织为奥氏体+铁素体+析出相,其中深色区域为铁素体,浅色区域为奥氏体,黑色点状物为析出相。铁素体和奥氏体各占50%左右[4-5]。UNS S32750 双相显微组织保证了该钢具有很高的抗应力腐蚀破裂的能力,而且机械强度也很高。由金相组织可得该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持铁素体不锈钢的475℃脆性,导热系数高,具有超塑性等特点。

图2 S32750 典型金相组织

2.3 无损检测分析

2.3.1 渗透检测

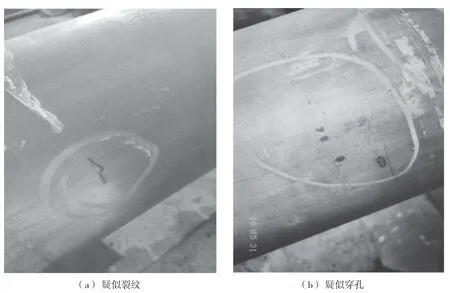

渗透检测(Penetrant Testing,缩写符号为PT),又称渗透探伤,是一种以毛细作用原理为基础的检查表面开口缺陷的无损检测方法。S32750 超级双相钢管线外表面存在缺陷,采用渗透检测对外表面缺陷进行评定。检测结果如图3 所示,可看出某支管线缺陷为毛细纹路,疑似裂纹,另一支管线出现圆形纹路,疑似点状穿孔。经分析表面缺陷为绞直工艺过程导致的绞痕以及生产运输中的划伤,其深度在1mm以内,深度未超材料执行标准要求(标准壁厚的-12.5%),可以通过修磨方式修复。

图3 管线渗透检测示意图

2.3.2 射线检测

X 射线与自然光并没有本质的区别,都是电磁波,只是X 射线的光量子的能量远大于可见光。它能够穿透可见光不能穿透的物体,而且在穿透物体的同时将和物质发生复杂的物理和化学作用,可以使原子发生电离,使某些物质发出荧光,还可以使某些物质产生光化学反应。如果工件局部区域存在缺陷,它将改变物体对射线的衰减,引起透射射线强度的变化,这样,采用一定的检测方法,例如利用胶片感光,来检测透射线强度,就可以判断工件中是否存在缺陷以及缺陷的位置、大小。

超级双相钢管线施工现场时,需要对材料进行检验复查,其中发现不同批次号少数几根超级双相钢管线焊缝管存在一定的质量问题,如无缝管内、外表面均发现裂纹状缺陷,这些缺陷分布较广,而且其本身延展较长[6]。焊缝管主要有焊缝未熔合、较深的弧坑、较深母材凹坑、电弧烧伤母材等较明显的外观缺陷。

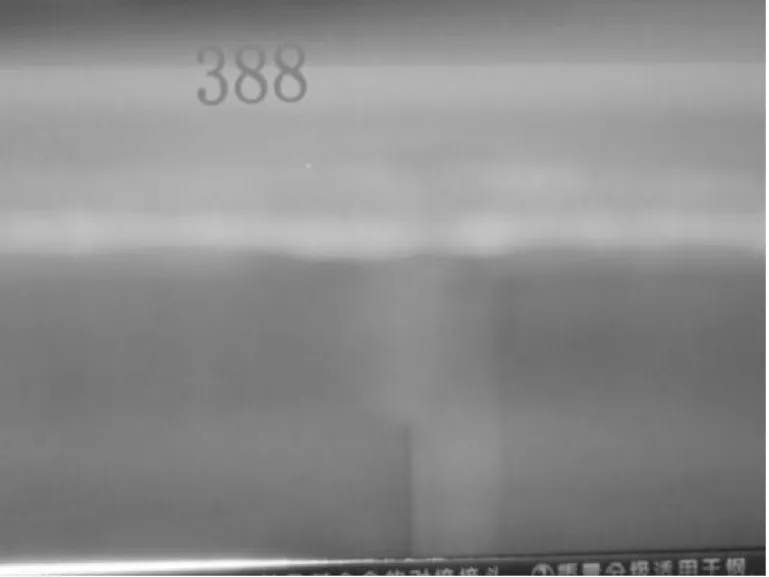

管线焊接焊缝在做X 射线检测(RT)无损探伤检验过程中,发现底片呈现线状阴影(如图4 所示),疑似条形缺陷。经分析后可能是由于以下原因:焊接管采用“等离子打底+钨极氩弧焊填充盖面”工艺,等离子弧焊接方法穿透力强,焊接时钝边之间不留间隙,坡口为对接方式。焊接时靠离子气在熔池前端产生“小孔”实现单面焊双面成型,等离子弧穿透力强,是穿透型焊接方法,当母材有错边时,易于出现这种内咬边。等离子弧穿透熔化的母材钝边后电弧造成母材背面(焊管内焊缝)沿焊接处的母材熔化出现内咬边,这样内咬边、错边和焊缝轮廓线阴影叠加在一起,所以在底片上呈现出线状阴影。为验证阴影并不是现场施工原因造成的,现场找来2 组同类型的焊口实物,切开环焊缝后观察内焊缝表面,在底片直缝内焊缝一侧焊接处有线状黑色影像,把管切开后,对照发现管内焊缝一侧有轻微咬边。管口对接部位,在对接前进行了打磨,底片上则没有出现黑色影像,可以佐证咬边深度很小,并非未熔合缺陷。另一组对接前打磨过位置,没有黑色影像。用角磨机把实物内焊缝往管里打磨一段使其与母材齐平,打磨平后内咬边消失。根据探伤规范ASME B31.3,咬边深度≤1mm 为合格,现场内咬边深度均小于1mm,所以现场直缝焊管内咬边符合射线检验要求。

图4 射线检测坡口咬边示意图

3 施工解决方案

经过以上分析检测,对于改善管线表面存在质量缺陷的难题,从2 个方面着手解决,一是在根源上,调整原材料制作成品时工艺参数,从生产到检验环节把关,责任到人,特别是加强表面缺陷的检查;成品超声探伤要增加探横向缺陷的要求;出厂前将全部产品进行检验,确定无质量问题再放行。二是现场施工,对已发送到气田建造现场的管线,在返厂复检合格的情况下,对表面进行目视检测,打磨可见缺陷并对横向缺陷处进行PT 检测,直到消除缺陷;焊管内部缺陷按厂家的技术要求返修程序进行复修,并进行射线探伤检测。

对于管端头焊缝裂纹(图5),处置的办法是在焊接前对管端100mm 进行修磨,修磨后管端100mm 无咬边,且修磨后任意位置厚度不小于管壁最小要求壁厚(90%S,其中S 表示单位mm);全部焊管探伤资料(包括但不限于制造记录、探伤记录、返修资料、平头矫直记录)进行复审,排除焊管可能存在的其他缺陷;排查现场所有已焊接的焊管管端,找出须增加RT 检测的焊口,对未做RT 检测的焊口增加RT 检测,对未使用焊管管端进行打磨,消除管端咬边缺陷,并做标记,后续焊接后对焊口进行100%RT 检测[7]。

图5 直焊缝坡口型式

另外,采用双面焊焊接形式,可有效避免焊管内咬的产生。焊管管端焊道100mm 打磨至与板材平齐,既方便现场椭圆度测量,也可使用PAUT 这种新的检测手段,降低缺陷率。细化技术要求,增加内、外表面缺陷深度上限。超级双相钢管线出厂前增加抛光工艺,将表面缺陷在抛光工艺中除掉。

4 结论

笔者对UNS S32750 管线钢在南中国海的实际应用中存在问题进行分析,可得以下结论:1)UNS S32750 管线钢外表面产生的疑似裂纹及疑似点状穿孔缺陷为绞直工艺过程导致的绞痕以及生产运输中的划伤,可通过表面修磨方式去除。2)UNS S32750 管线钢内表面焊缝内咬边缺陷是焊接工艺造成的,可采用双面焊焊接方式改善。3)对于管端头焊缝裂纹,应在焊接前对管端100mm 进行修磨,且修磨后任意位置厚度不小于管壁最小要求壁厚(90%S)。4)由于国产超级管线钢制造和加工水平有限,因此应在相关技术要求中增加内、外表面缺陷深度上限,出厂前增加抛光工艺,消除表面缺陷。

国产超级双相钢在南中国海整装气田大规模地成功应用,有效地提高了我国超级双相钢管线制造和加工水平,同时对国内超级双相钢管线生产制造工艺发展提出更高要求,需要在今后一段时间解决生产制造中出现的各项技术问题,优化制造工艺,提高产品成品率,为我国超级双相钢管线制造奠定良好的民族工业基础。同时我国南中国海气田开发已经趋于常态化,高温高压气田、超高温高压气田开发都已经提上日程,对于气田生产工艺管线匹配的超级双相钢管线也将提出更多的技术要求,我国的超级双相钢管线生产制造工艺的成熟,生产能力的提高,技术日趋完善都将对海洋石油开发提供技术支持,有助于我国的南中国海油气大开发,助力于中国的海洋石油工业发展。