白马选矿厂一期破碎除尘系统优化改造方案

计志雄

(攀钢集团矿业有限公司白马选矿厂,四川 攀枝花 617209)

1 选厂现状

白马选矿厂是二十一世纪国内开工建设的特大型现代钢铁选矿企业,一期650万t/年破碎系统于2006年底建成投产,采用三段一闭路破碎-筛分-洗矿流程,设计作业率56.5%,产品-12 mm含量≥95%,共设计20套SC湿式除尘器,总装机功率544kW、除尘风量41.61万m3/h;2010年因中、细破系统进行工艺、设备改造,取消了预先筛分及洗矿流程,新增了1套LCMP 300-P取消了低压脉冲布袋集中除尘器,装机功率450 kW、除尘风量15.36万m3/h。目前,一期破碎除尘系统主要由布袋除尘设备、SC型湿式除尘设备和喷水抑尘设施相结合降尘,总装机功率994 kW、除尘风量56.97万m3/h。

2 存在问题

2.1 湿式除尘器设备老化,除尘效果降低

一期破碎系统20台湿式除尘器已运行13年,长期湿式作业造成设备本体老化、锈蚀严重,除尘效果降低。

2.2 湿式除尘器水位控制困难,操作维护工作量较大

SC型湿式除尘器在运行过程中,含尘气体高速冲击水面,并通过水塔内“湿式通道产生的离心力使粉尘与水充分接触润湿后落入水箱底部,以达到使粉尘与空气分离。

在此过程中对水位控制较为严格(水位偏差小于10 mm),但在含尘气体冲击的作用下箱体水面波动较大,水位控制难度较大,水位高时风阻较大,现场除尘效果差,液位低时,含尘气体过滤效果差,极易造成粉尘超标排放污染大气。一期破碎系统湿式除尘器原采用电极控制水位高低,因电极电阻较大控制效果差而停止使用,后采用浮子液位,也因易积矿堵塞而不成功,现采溢流管控制液位,但每2 h需进行1次排污操作,工作量较大,并且生产中频繁停机排污极易造成粉尘在风管内沉降,堵塞风管,进一步增加风管疏通维护工作量。

2.3 工艺变化,产品粒度降低

一期破碎系统采用三段一闭路破碎-筛分-洗矿流程,后因原矿性质变化,经2010年和2013年2次工艺设备升级改造,取消了中破预先筛分和洗矿作业,原矿处理量提高至690万t/y左右,产品-12 mm含量提高至96%,生产过程中粉尘量增大,现有除尘设备难以满足除尘要求。

2.4 部分岗位粉尘较大

6#、8#、11#皮带采用移动小车卸料,由于矿仓卸料口因生产、维修需要无法密封和卸料小车移动频繁等原因,导致抽风除尘效果不佳,造成移动小车卸料过程中粉尘较大。

2.5 喷水抑尘效果不佳

为加强系统粉尘治理,一期除尘新增了34个喷淋装置喷水抑尘,由于水质较差、水雾较粗、分散效果不好及难以准确掌控防尘水添加量等原因,喷嘴频繁堵塞,抑尘效果不佳,且极易导致原矿含水量过大,造成皮带跑偏、打滑和堵塞漏子及筛孔等,影响正产生产和设备运行效率的发挥。

2.6 国家环保标准提高

《铁矿采选污染物排放标准》(GB28661-2012)实施前,国家规定允许粉尘颗粒物最高排放浓度限值为120 mg/m3;新规实施后,规定现有选矿企业在2012年10月1日 ~ 2014年12月31日期间,矿石运输、转载、矿仓、破碎、筛分工序粉尘颗粒物排放浓度限值提高至50 mg/m3,2015年1月1日起,粉尘颗粒物排放浓度限值进一步提高至20 mg/m3,在国土开发密度已经较高、环境承载能力开始减弱,或环境容量较小、生态环境脆弱,容易发生严重环境污染问题而需要采取特别保护措施的地区,粉尘颗粒物排放浓度限值为10 mg/m3。

3 干雾抑尘技术及应用

3.1 干雾抑尘技术简介

微米级干雾抑尘装置是由压缩空气驱动声波震荡器,通过高频声波的音爆作用将水在喷头处高度雾化,产生-10 μm的微细水雾颗粒(直径10 μm以下的雾称干雾)喷向产尘点,使水雾颗粒与粉尘颗粒相互碰撞、粘结、聚结增大,并在自身重力作用下沉降,达到抑尘的作用。干雾抑尘装置主要由微米级干雾机、水汽分配器、喷雾箱控制器、万向节喷雾器总成、喷雾箱喷雾器总成、水气连接管线和自动控制系统等组成。

3.2 干雾抑尘技术可靠性

干雾抑尘技术属国家环境保护部《钢铁行业采选矿工艺污染防治较佳可行技术指南》中的超声雾化就地抑尘技术,适用于矿石破碎、筛分、皮带运输转载点等细尘扬尘大的产尘点,对呼吸性粉尘捕获效果更佳。该技术能显著降低产尘点扬尘浓度,无需清灰,避免二次污染;就地抑尘技术比其他除尘系统节省投资30% ~ 50%,节能50%,且占据空间小,节省场地。

3.3 应用实例

密地选矿厂破碎工序采用三段一闭路破碎及中破磁滑轮抛尾工艺,年实际处理原矿量1150万t,2015年闭路系统采用布袋除尘系统、喷水系统与2套干雾抑尘装置相结合进行降尘,因干雾抑尘装置使用效果较好,2018年再次使用6套干雾抑尘装置对破碎除尘系统进行优化改造。

3.3.1 密地选矿厂粉尘参数

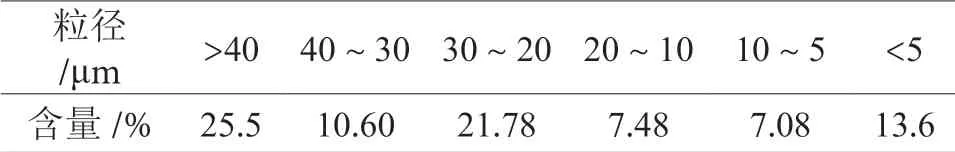

密地选矿厂粉尘主要来源于钒钛磁铁矿破碎、筛分和转运等,常温下粉尘的堆积密度为3 t/m3,其主要化学成分和粒径分别见表1、2。

表1 粉尘化学成分分析结果/%Table 1 Results of dust chemical composition analysis table

表2 粉尘粒径分析结果Table 2 Analysis result of dust particl size

3.3.2 干雾抑尘实验

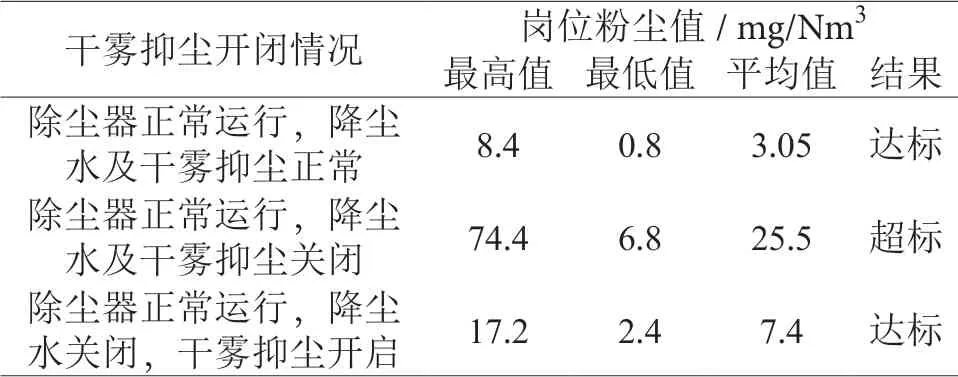

为验证干雾抑尘效果,在闭路系统新1#~ 新7#皮带进行了两轮验证实验,实验结果见表3、4。

表3 第1轮实验岗位粉尘监测结果Table 3 Dust monitoring results of the first round of test stations

通过两轮实验证明干雾抑尘装置能够满足粉尘达标排放。

表4 第2轮实验岗位粉尘监测结果Table 4 Dust monitoring results of the second round of test stations

3.3.3 使用效果

密地选矿厂破碎除尘系统改造前有5套布袋除尘器和2套干雾抑尘装置,其中,5套布袋除尘器装机功率2292 kW、除尘风量140.5万m3/h,运行费用高达1300万元/年;优化改造后,破碎除尘系统新增6套干雾抑尘装置,保留除尘风量66.5万m3/h较优化前减少74万m3/h,总装机功率为828 kW较优化前减少1465 kW,并实现了岗位粉尘和外排粉尘的全面达标。

4 改造思路

目前,选矿破碎系统采取的除尘方式主要有密闭抽风除尘和喷雾洒水除尘2种,常用的除尘器主要有布袋除尘器、湿式除尘器和静电除尘器等,其中布袋除尘器应用广泛、适应性强、除尘效率高等优点,但安装及运行成本较高、占地面积大;湿式除尘器结构简单、运行成本低,但操作维护工作量大、水位控制难度较大;静电除尘对粉尘浓度和比电阻要求较高,难以适应现场大量的高浓度粉尘。因此,根据一期破碎除尘系统现状,结合当今先进的除尘技术及参照干雾抑尘技术在密地选矿破碎工序的成功应用经验,欲采用干雾抑尘技术对一期破碎除尘系统进行优化改造。

4.1 拆除湿式除尘器,新增4台干雾抑尘装置

密地选矿厂破碎系统与白马选矿厂一期破碎系统工艺类似、原矿性质相近,年原矿处理量较一期破碎系统大,共使用6套干雾抑尘装置治理124个产尘点扬尘。因此,参照密地选矿厂干雾抑尘改造经验,建议拆除20台湿式除尘器,新增4台SLS-60C微米级干雾机及其配套装置用于一期破碎系统68个扬尘点粉尘治理。

4.2 新建干雾除尘水处理系统

干雾抑尘装置对水质要求较高,鉴于一期破碎生产新水水质较差,建议新建一套水处理系统,以满足干雾除尘的用水需要。

4.3 破碎机、检查筛排料皮带采用布袋除尘

破碎机、检查筛排料皮带因受料点较多、物料落差较大、料流量较大,大量物料在加速下落过程中会造成气流的强烈扰动,加之皮带受料点、破碎机及检查筛因设备正常运转的摆动而无法做到完全密封,生产过程中极易造成水雾和粉尘逸出。因此,建议对现有布袋除尘器19个吸尘点进行优化,集中用于破碎机和检查筛排料皮带共21个扬尘点粉尘治理,但不与此处设置的干雾抑尘装置同时运行。

4.4 卸料小车干雾抑尘

细破矿槽顶部的1台卸料小车采用3点移动软管干雾抑尘方式;筛分料仓顶部2台卸料小采用2点移动软管干雾抑尘方式。

5 结 语

粉尘治理和节能减排长期是选矿企业生产过程中的一项重点工作,密地选矿厂破碎和干选布袋除尘器优化改造实践证明,干雾抑尘技术可以较好的满足国家现行粉尘排放标准和实现企业节能减排的要求,可为各选矿企业粉尘治理和除尘系统优化改造提供参考和借鉴。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)