锈损冷成型钢表面形貌及力学性能

徐善华 余洁 聂彪

摘 要:为研究锈蚀对冷成型钢表面形貌特征和力学性能的影响,对工业环境下服役10 a的冷成型钢进行表面三维形貌扫描、单调拉伸试验和断口扫描,得到了锈蚀钢材表面二维和三维形貌图、锈蚀损伤参数、应力-应变曲线、力学性能指标以及微观断口形貌图,并分析了锈蚀损伤参数、力学性能指标的变化规律,最后建立了锈蚀冷成型钢材料本构模型. 结果表明:随着锈蚀程度增加,钢材表面蚀坑数量减少且蚀坑形貌发生明显变化,均匀锈蚀所占比例、最大蚀坑深度逐渐增大,锈蚀钢材表面变得越来越粗糙;弹性模量、屈服强度、极限强度、断后伸长率随材料损失率的增加呈线性下降趋势,屈服平台变短甚至消失,宏、微观断口形貌变化明显,并且所建立的本构模型能够精准地反映锈蚀冷成型钢应力-应变曲线的变化趋势.

关键词:锈蚀;冷成型钢;表面形貌;力学性能;断口

中图分类号:TU511 文献标志码:A

文章编号:1674—2974(2021)01—0163—10

Abstract:Three-dimensional morphology scanning, monotonic tensile test, and fracture scanning of cold-formed steel with 10 years of service in the industrial environment were performed to investigate the effect of corrosion on the surface morphology and mechanical properties of cold-formed steel. The two-dimensional and three-dimensional surface topography, corrosion damage parameters, stress-strain curves, mechanical property indexes, and microscopic fracture topography of the corroded cold-formed steel were obtained. The variation rules of the corrosion damage parameters and mechanical property indexes were also analyzed. Finally, a constitutive model of the corroded cold-formed steel was established. The results indicate that the number of corrosion pits on the steel surface decreased, and the morphology of corrosion pits changed significantly with the increase in corrosion degree. The proportion of the uniform corrosion and maximum depth of the corrosion pits gradually increased, and the surface of the corroded steel became increasingly rougher. The elastic modulus, yield strength, ultimate strength, and elongation after fracture linearly decreased with an increase of the material loss rate. The yield platform also became shorter or even disappeared. Moreover, the macrofracture and microfracture morphologies changed obviously. The established constitutive model can accurately reflect the variable trend of the stress-strain curve of the corroded cold-formed steel.

Key words:corrosion;cold-formed steel;surface morphology;mechanical properties;fracture

冷成型鋼的问世开拓了借助合理截面形状而非增加截面面积来提高构件承载力的途径,凭借其高效、经济的特性在建筑、交通运输、机械制造等行业得到了广泛应用. 相比普通钢结构,冷成型钢具有轻质高强、抗震性能好、施工快捷等优点.

冷成型钢壁厚较薄,稍有锈蚀就会造成较高的材料损失率. 锈蚀不仅会引起钢材厚度损失,还会在钢材表面形成大小不一的点蚀坑,引起局部应力集中现象[1-4],使得裂纹更容易在蚀坑处形核[5-6],造成钢材力学性能及服役年限明显下降[7-8],因此,点蚀的相关信息是研究锈蚀钢材力学性能的重要数据. 近年来,一些物理探测技术(扫描电子显微镜[9]、原子力显微镜[10]、X光断层扫描[11]、白光轴向色差[12])已经被应用于表征点蚀特征和量化锈蚀程度中,并取得了不错的效果. 但是,目前开展的锈蚀钢结构的材料性能研究多针对于普通热轧钢,对于锈蚀冷成型钢开展的研究很少.

本文采用三维非接触表面形貌测量仪对锈蚀冷成型钢表面形貌进行测量,得到了锈蚀试件表面三维及二维形貌图,并分析了锈蚀损伤参数的变化规律;采用扫描电子显微镜对冷成型钢拉伸断口进行观测,探究其微观失效机理;通过电子万能试验机对冷成型钢进行单调拉伸试验,分析锈蚀试件的力学性能退化规律,并建立了锈蚀冷成型钢的单调拉伸本构模型.

1 试 验

1.1 材料和试样的制备

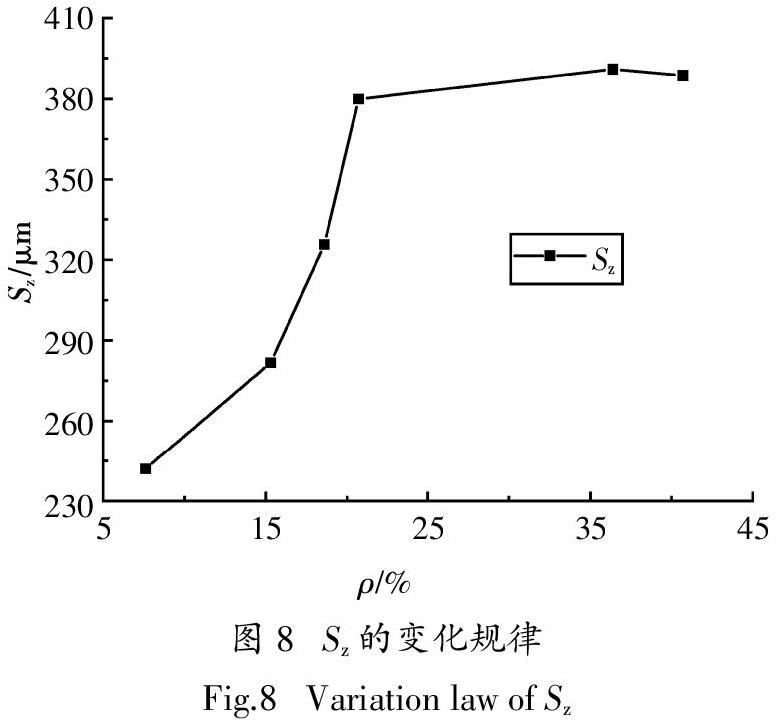

以工业环境下服役10 a的压型钢板为对象(图1),按不同锈蚀程度从腹板截取7个标准拉伸试件(A0、A1、A2、A3、A4、A5、A6). 对锈蚀拉伸试件先采用机械方法去除表面疏松锈蚀产物,然后将试件浸入体积比为12%的稀盐酸溶液中,15 min后取出,用钢丝球刷洗附着在试件表面的锈蚀产物,最后用氢氧化钙稀溶液中和表面盐酸,并用清水冲洗擦干[13](图2). 标准试件尺寸见图3.

1.2 表面形貌采集

因锈蚀基本集中在压型钢板朝向厂房内一侧,而另一侧基本未锈蚀,故本文采用美国 Nanovea公司生产的ST400三维非接触式表面形貌仪仅对试件锈蚀面进行形貌采集. 数据采集区(50 mm×10 mm)覆盖拉伸试件标距段. 纵向和横向扫描步长分别为200 μm和100 μm,共得到251×101个3D数据点,利用所得数据点提取锈蚀损伤参数并对试件表面形貌进行分析.

1.3 单调拉伸试验

采用DNS300型号的电子万能试验机(图4)进行单调拉伸试验. 试件标距段(50 mm)变形使用引伸计测量. 按照《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)[14]要求,弹性阶段、屈服阶段和强化阶段试验加载速率均设为0.2 mm/min;荷载曲线下降段加载速率设为0.5 mm/min,直至试件拉断,试验结束,取下引伸计. 试验过程中,数据采集系统对力和变形等数据自动进行实时采集、记录.

1.4 断口观测

将拉伸试验断口用醋酸纤维纸(7%的醋酸纤维素、丙酮溶液制成的均匀薄膜)复型进行清理. 然后,使用Hitachi公司型号为S-4800、高压为15 kV的扫描电子显微镜对断口形貌进行观测.

2 试验结果与讨论

2.1 表面形貌及锈蚀损伤参数

2.1.1 表面形貌

利用扫描所得数据点分别绘制冷成型钢锈蚀前期(A1試件)、锈蚀中期(A3试件)以及锈蚀后期(A5试件)的典型三维和二维形貌图(图5). 从图5可以清楚地观察到锈蚀表面形貌随锈蚀程度增加的演变过程:锈蚀较轻的A1试件由多个深度较小的“V型”蚀坑构成,蚀坑间相互独立未发生连通现象;随着锈蚀程度的增加,A3试件的蚀坑形貌由“V型”向“U型”转变,蚀坑深径比减小且数量减少;在试件锈蚀后期,A5试件的蚀坑深度明显增加且底部出现较大的平台,在主蚀坑底部可以观察到次级蚀坑的存在,这应该是较小的蚀坑上部相互连通后残留的蚀坑底部,这与文献[15]所述基本一致.

2.1.2 锈蚀损伤参数

锈蚀深度的平均值Dave能够反映试件因锈蚀而造成的材料损失量,是用来评估锈蚀程度的常用参数,它的计算方法为所有测量点处锈蚀深度的平均值,并且可以通过锈蚀深度平均值Dave来计算试件的材料损失率ρ:

式中:M和N分别为单个试件在纵向和横向上扫描点的数量;D(xi,yj)为扫描点处残余厚度与未锈蚀试件厚度的差值(μm);h0为未锈试件的厚度(μm). 计算结果汇总在表1中.

在工业环境中,钢材的锈蚀损失一般包括非均匀锈蚀和均匀锈蚀,这两种类型锈蚀损失对钢材力学性能的影响机制存在较大差异. 一般来说,均匀厚度的减少只会导致钢材承载性能下降而不影响其变形性能,非均匀锈蚀不仅导致材料损失还会引起应力集中现象,从而影响钢材的变形性能[16]. 为探究点蚀与均匀锈蚀的变化规律,本文提出如下计算公式:

式中:ρn为非均匀锈蚀率(%);ρu为均匀锈蚀率(%);hi为第i个锈蚀试件的最大残余厚度(μm). 计算结果汇总在表1中. 图6给出了非均匀锈蚀率及均匀锈蚀率的变化规律,从图6可以发现,材料损失率较低时,非均匀锈蚀比例较高,随着材料损失率的增加,均匀锈蚀所占比例逐渐增大. 这种现象的出现是因为金属晶体中存在一定数量的诸如位错、空穴等显微或亚显微缺陷,这些晶体结构不完整或畸变的区域总处于较高的势能状态,蚀坑从这些高势能区域以“点状”开始形成. 随着蚀坑的长大,蚀坑边缘逐渐远离这些高势能区,点蚀坑生长速率下降,但整个试件表面仍以一定速率V0被均匀溶蚀[17].

三维粗糙度参数是对试件表面轮廓几何特征的描述,能够直观地反映点蚀坑形貌随锈蚀程度增加的变化规律. 算术平均高度Sa、均方根高度Sq、表面峰最大高度Sp、表面谷最大深度Sv以及表面最大高度Sz的计算方法如下,计算结果汇总在表1中.

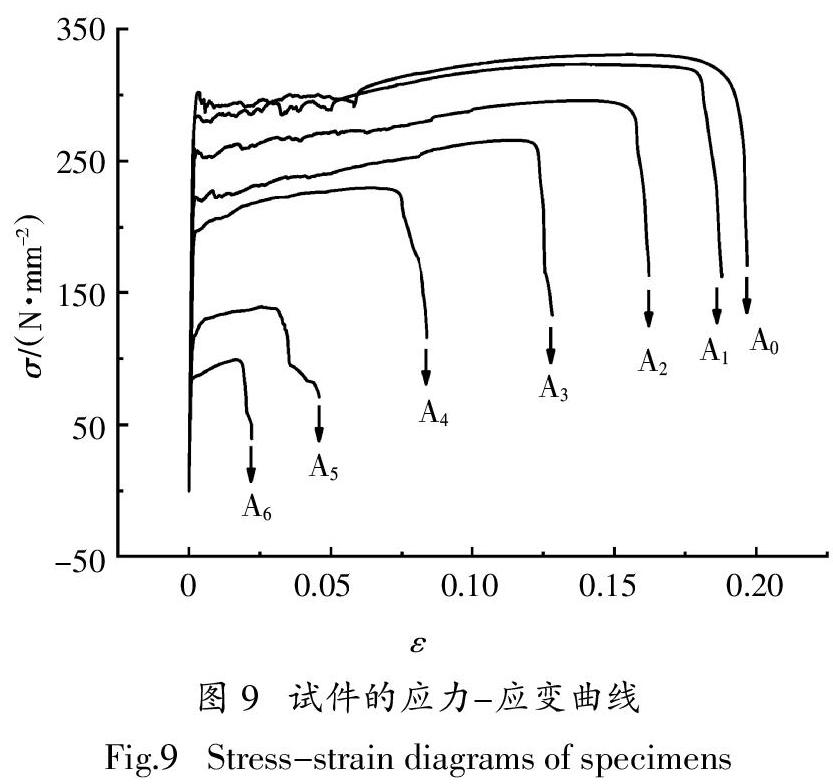

应该特别注意的是,式(5)~式(8)中的Z值是指实际锈蚀表面与通过最小二乘法拟合的中间平面的距离,Sa、Sq是评判锈蚀钢材表面轮廓偏离中间平面程度的参数. 观察图7可以发现,随着材料损失率的增加,Sa和Sq的值均逐渐变大,说明蚀坑的起伏程度变大,试件表面变得越来越粗糙. 图8反映了最大蚀坑深度与材料损失率之间的数量关系,当锈蚀程度较低时,Sz随材料损失率的增加呈增大趋势;当锈蚀程度较大(材料损失率大于20.7%)时,Sz的值增长速度变慢甚至出现减小的情况,最大蚀坑深度变化不再明显.

2.2 锈蚀试件力学性能分析

在以前的研究中,计算名义应力时多使用未锈蚀试件的横截面积,但是这种计算方法得到的应力值明显低于真实应力值,造成计算所得各项强度指标明显降低. 为使得计算结果更接近真实值,本文使用最大残余厚度hi代替未锈蚀试件厚度h0计算横截面积.

图9为各试件的应力-应变曲线,试验拉伸的主要力学性能指标汇总在表2中. 从表2中的屈服平台长度ε△的值可以发现,屈服平台的长度随材料损失率的增加而逐渐减小甚至消失,钢材的塑性性能明显减弱. 出现这种现象的原因是:随着锈蚀程度的增加,蚀坑深度逐渐增长,导致应力集中越来越明显,同一截面处,蚀坑周围应力发展较快,其他区域应力发展较慢,致使无法同时屈服,变形不一致,表现为屈服平台变短甚至消失[18].

图10给出了弹性模量、屈服强度、极限强度以及断后伸长率的折减率与材料损失率的定量关系:

由图10可知,本试验中试件的弹性模量、屈服强度和极限强度随材料损失率的增加均呈线性下降趋势. 造成锈蚀钢材力学性能下降的原因是:一方面,蚀坑使得钢材横截面积减小;另一方面,锈蚀损伤使得金属表面晶格产生畸变,势能增加,体系混乱度增大,稳定性降低,在低应力条件下可产生高应变[19]. 断后伸长率的大小是判断钢材塑性性能的重要指标,从图10可以看出,随着锈蚀程度的增加,断后伸长率逐渐减小,钢材的塑性性能变差. 这是因为蚀坑造成局部应力水平增加,进而加速表面出现塑性区,导致材料中心和表层塑性变形不均匀,应力集中系数越大,塑性变形能力越弱[15].

将本文得到的锈蚀冷成型钢力学性能退化规律与文献[20]中锈蚀热轧钢的试验结果相比,可以发现:随着锈蚀程度的增加,冷成型钢的力学性能退化速度明显快于普通热轧钢,锈蚀对冷成型钢力学性能的影响更大.

2.3 断口分析

2.3.1 宏观断口分析

试件的断口形貌如图11所示. 从图11可知,1)A0、A1试件断口有较明显的颈缩,其余试件的颈缩现象均不明显,说明A0、A1试件的塑性较好,其余试件因为锈蚀的影响,表现出脆性断裂特征. 2)试件的断口形貌发生改变,A0、A1、A2试件呈现出剪切型断口,A3、A4试件为圆弧型断口,A5、A6试件为阶梯型断口. 由于本次试验的试件较薄,断裂是在二向应力条件下由切应力分量作用造成的剪切断裂,故表现为A0、A1、A2试件的剪切型断口;A3、A4试件的圆弧型断口则是在断口中间部位首先发生了一段由正应力造成的平断口;A5、A6的阶梯型断口是在断口中间部位首先发生了两段由正应力造成的平断口,而在这些平断口周围依然发生剪切型断口. 断口的形态反映了断裂过程特点和材料的塑性水平,斜断口占断口总面积的比例越高,断裂过程中吸收的塑性变形功越多,材料的塑性水平越高. 随着锈蚀程度的增加,试件中平断口的区域逐渐增加,材料塑性性能变差.

2.3.2 微观断口分析

图12为剪切型断口(A0试件)、圆弧型断口(A3试件)以及阶梯型断口(A6试件)的典型微观全貌图. 从图中可以发现:试件A0的断口主要由纤维区和瞬时断裂区构成,纤维区面积较大,说明未锈试件A0断裂时塑性变形比较充分;A3、A6断口的微观形貌图除含有纤维区和瞬时断裂区外,在接近锈蚀表面的地方还出现了一个颜色较深的断口区域,这是由锈蚀坑相互连通而形成的锈蚀裂纹扩展区,由于锈蚀裂纹扩展区的出现,A3试件的纤维断裂区面积有所减小,而A6试件的纤维断裂区面积减小非常明显. 说明随着锈蚀程度的增加,钢材的塑性性能逐渐减弱.

图13给出了A0、A3、A6试件斷口纤维区微观形貌图. A0试件的微观形貌图由大量较深的韧窝构成,韧窝边缘较平缓、圆滑;A3试件的微观形貌图大部分由韧窝构成,但是韧窝较浅且边缘比较尖锐,局部出现了河流纹形貌的解理断裂区域;A6试件微观形貌出现了大面积的解理断裂区域,韧窝深度比A3试件小,韧窝边缘尖锐呈撕裂状. 说明A0试件在断裂时裂纹扩展速度较慢,韧窝变形充分,表现出很好的塑性性能,而A3和A6试件由于锈蚀造成试件实际受力区域减小,蚀坑周围出现应力集中现象,使得裂纹扩展速度较快,韧窝变形不够充分甚至出现解理断裂形貌,试件的材料性能下降,试件由塑性断裂逐渐向脆性断裂转变.

3 锈蚀冷成型钢材料本构模型

参考张伟平等[21-22]的三折线模型,得到锈蚀冷成型钢本构模型为:

式中:k1、k2为强化段形状参数;k3为极限应力与屈服强度的比值. 使用数据处理软件对强化阶段进行拟合,将拟合得到的k1、k2以及计算得到的k3汇总在表3中. 可以发现k1、k2和k3的值在一定的范围内波动,故取平均值k1 = 0.614 3、k2=0.341 6、k3=1.169 5. 并将上述的屈服平台末端应变εsh和极限应变εu与材料损失率ρ进行回归分析,得到各力学性能指标与材料损失率之间的关系:

最终,将k1、k2和k3的值以及式(10)(11)(15)~(17)代入式(14)中,建立了由材料损失率表征钢材锈蚀程度的锈蚀冷成型钢单调本构模型,具体如下:

从图14、图15可以看出,计算模型的弹性阶段与试验结果基本吻合,屈服阶段和强化阶段由于部分试验曲线波动较大,计算模型与试验结果存在少许误差,但是误差在工程应用许可范围内. 本文理论模型可用于锈损薄壁冷成型钢的单调拉伸本构关系,但是否适用壁厚更厚的冷成型钢,还有待进一步验证.

4 结 论

1)锈蚀造成钢材表面特征明显变化,随着锈蚀程度的增加,蚀坑形貌由“V型”向“U型”转变,蚀坑数量减少且深径比减小,在锈蚀程度较大的A5试件中,在主蚀坑底部可以发现次级坑的存在.

2)随着材料损失率的增加,非均匀锈蚀率和均匀锈蚀率均逐渐增大,但非均匀锈蚀率占材料损失率的比例逐渐减小;算术平均高度Sa和均方根高度Sq均逐渐变大,试件表面变得越来越粗糙;当锈蚀程度较低时,最大蚀坑深度Sz随材料损失率增加呈增大趋势,当锈蚀程度较大(材料损失率大于20.7%)时,Sz变化不再明显.

3)随着材料损失率的增加,试件截面尺寸减小并且蚀坑周围的应力集中越来越明显,使得弹性模量、屈服强度、极限强度和断后伸长率等力学性能指标逐渐减小,屈服平台变短甚至消失.

4)A0、A1试件出现明显颈缩,其余试件颈缩均不明显. 随锈蚀程度的增加,断口形貌由剪切型断口转变为圆弧型断口及阶梯型断口,断口中脆性破坏特征的平断区域逐渐增多,说明钢材塑性性能减弱. 从断口微观形貌图中可以发现由蚀坑相互连通而产生锈蚀裂纹扩展区,纤维区面积和韧窝深度随锈蚀程度增加逐渐减小,试件由塑性断裂逐渐向脆性断裂转变.

参考文献

[1] CERIT M,GENEL K,EKSI S. Numerical investigation on stress concentration of corrosion pit[J]. Engineering Failure Analysis,2009,16(7):2467—2472.

[2] CERIT M. Numerical investigation on torsional stress concentration factor at the semi elliptical corrosion pit[J]. Corrosion Science,2013,67(1):225—232.

[3] PIDAPARTI R M,RAO A S. Analysis of pits induced stresses due to metal corrosion[J]. Corrosion Science,2008,50(7):1932—1938.

[4] 袁迎曙,賈福萍,蔡跃. 锈蚀钢筋的力学性能退化研究[J]. 工业建筑,2000,30(1):43—46.

YUAN Y S,JIA F P,CAI Y. Deterioration of mechanical behavior of corroded steel bar[J]. Industrial Construction,2000,30(1):43—46. (In Chinese)

[5] L?譈 S L,MU Q X,GAO X S,et al. Influence of morphology of corrosion on fracture initiation in an aluminum alloy[J]. Materials & Design,2013,45(6):96—102.

[6] KAINUMA S,JEONG Y S,AHN J H. Investigation on the stress concentration effect at the corroded surface achieved by atmospheric exposure test[J]. Materials Science and Engineering:A,2014,602:89—97.

[7] 易伟建,雷国强. 锈蚀钢筋混凝土偏心受压柱承载力试验研究[J]. 湖南大学学报(自然科学版),2008,35(3):6—10.

YI W J,LEI G Q. Experimental research on the bearing capacity of corroded reinforced concrete columns[J]. Journal of Hunan University(Natural Sciences),2008,35(3):6—10. (In Chinese)

[8] XU S H,QIU B. Experimental study on fatigue behavior of corroded steel[J]. Materials Science and Engineering:A,2013,584:163—169.

[9] REISER D B,ALKIRE R C. The measurement of shape change during early stages of corrosion pit growth[J]. Corrosion Science,1984,24(7):579—585.

[10] PIDAPARTI R M,PATEL R R. Correlation between corrosion pits and stresses in Al alloys[J]. Materials Letters,2008,62(30):4497—4499.

[11] HORNER D A,CONNOLLY B J,ZHOU S,et al. Novel images of the evolution of stress corrosion cracks from corrosion pits[J]. Corrosion Science,2011,53(11):3466—3485.

[12] XU S H,WANG Y D. Estimating the effects of corrosion pits on the fatigue life of steel plate based on the 3D profile[J]. International Journal of Fatigue,2015,72:27—41.

[13] Corrosion of metals and alloys-removal of corrosion products from corrosion test specimens:ISO 8407[S]. Switzerland:International Organization for Standardization,2009:2—5.

[14] 高怡斐,梁新帮,邓星临. GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》实施指南[M]. 北京:中国质检出版社,2012:12—14.

GAO Y F,LIANG X B,DENG X L. GB/T 228.1—2010 First parts of tensile test of metal materials:aguide to the implementation of room temperature experiment method[M]. Beijing:China Quality Inspection Press,2012:12—14. (In Chinese)

[15] QIN G C,XU S H,YAO D Q,et al. Study on the degradation of mechanical properties of corroded steel plates based on surface topography[J]. Journal of Constructional Steel Research,2016,125:205—217.

[16] WANG Y D,XU S H,WANG H,et al. Predicting the residual strength and deformability of corroded steel plate based on the corrosion morphology[J]. Construction and Building Materials,2017,152:777—793.

[17] 罗阳,王振琴,李文成. 蚀坑的形成条件及其几何多样性[J]. 金属学报,1982,18(4):472—484.

LUO Y,WANG Z Q,LI W C. Forming conditions and geometrical variety of etch figures[J]. Acta Metall Sin,1982,18(4):472—484. (In Chinese)

[18] 徐善華,李柔,苏超,等. 锈损冷弯薄壁型钢材料力学性能试验[J]. 哈尔滨工业大学学报,2018,50(12):74—80.

XU S H,LI R,SU C,et al. Mechanical property tests on cold-formed thin-walled steel materials with rust loss[J]. Journal of Harbin Institute of Technology,2018,50(12):74—80. (In Chinese)

[19] 徐善华,任松波. 锈蚀后钢材弹性模量与屈服强度的计算模型[J]. 机械工程材料,2015,39(10):74—78.

XU S H,REN S B. The calculation model of elastic modulus and yield strength for corroded steel[J]. Materials for Mechanical Engineering,2015,39(10):74—78. (In Chinese)

[20] WANG H,XU S H,LI A B,et al. Experimental and numerical investigation on seismic performance of corroded welded steel connections[J]. Engineering Structures,2018,174:10—25.

[21] 张伟平,商登峰,顾祥林. 锈蚀钢筋应力-应变关系研究[J]. 同济大学学报(自然科学版),2006,34(5):586—592.

ZHANG W P,SHANG D F,GU X L. Stress-strain relationship of corroded steel bars[J]. Journal of Tongji University(Natural Science),2006,34(5):586—592. (In Chinese)

[22] 罗小勇,梁岩,张艳芳. 重复拉伸荷载下锈蚀钢筋力学性能及本构关系研究[J]. 湖南大学学报(自然科学版),2014,41(11):81—86.

LUO X Y,LIANG Y,ZHANG Y F. Study on mechanical property and constitutive relation of corroded steel bars under tension cyclic loading[J]. Journal of Hunan University(Natural Sciences),2014,41(11):81—86. (In Chinese)

[23] 朱春光. 考虑栓钉影响的闭口型压型钢板组合楼板纵剪性能研究[D]. 哈尔滨:哈尔滨工业大学,2017:19—20.

ZHU C G. Longitudinal shear behavior of flat profile-concrete composite slabs with end studs[D]. Harbin:Harbin Institute of Technology,2017:19—20. (In Chinese)