商用车双转向桥中间杆系优化设计

张忠雷 王木生 杜喜阳 王金胜 黄志刚

摘 要:商用车双转向桥包含两个独立的转向梯形机构,它们之间的运动是通过中间杆系来传递的。在设计双转向桥转向系统时,为了避免转向桥轮胎异常磨损,需要两个转向桥的车轮转角协调变化。提出了一种对现有双转向桥中间杆系优化设计的方法,可协调车辆第一、第二转向桥的转角关系,避免了横向滑移导致的双前桥车轮转向时造成的轮胎异常磨损。

关键词:双转向桥;中间杆系;转角关系;优化设计

中图分类号:U462 文献标识码:A 文章编号:1005-2550(2021)01-0046-05

Abstract: The double steering axle of commercial vehicles contains two independent steering trapezoidal mechanisms, and the movement between them is transmitted through the intermediate rod system. When designing the dual steering axle steering system, in order to avoid abnormal wear of the steering axle tires, the wheel angles of the two steering axles need to be coordinately changed. A method for optimizing the design of the existing double steering axle intermediate rod system is proposed, which can coordinate the rotation angle relationship between the first and second steering axles of the vehicle, and avoid the tire wear caused by the steering of the double front axle wheels caused by the lateral slip.

Key Words: Double Steering Axle; Intermediate Linkage; Angle Relationship; Optimal Designy

车辆的转向性能对整车操稳和轮胎寿命有着直接影响,这在商用车双转向桥上表现比较明显。为了使车辆所有转向轮都处于纯滚动状态或只有极小的滑移,达到减小轮胎磨损和转向阻力矩的最优化设计[1],需要对双转向桥车辆转向杆系结构优化设计。为了避免车辆在转向过程中车轮横向滑移而保持纯滚动,所有车轮轴线都应交于同一点,即车轮都应绕同一瞬时中心点转动,即阿克曼理論转向特性,这时内外车轮转角关系就是理论转角关系[2]。双前桥车辆同一转向桥内、外车轮转角关系通过对应转向梯形来实现,由转向梯形机构实现的内、外轮转角关系就是实际转角关系[3]。中间拉杆传递着第一、第二转向桥的运动关系,尤其对第二转向桥转角对称性有直接影响。如果中间拉杆传递双前桥的运动关系不合理,则第二转向桥理想转角与实际转角之间会存在着较大的误差而导致轮胎异常磨损。为了减少误差,须采用优化设计方法对双前桥车型中间杆系进行设计。

1 传统双转向桥中间拉杆计算方法

在设计双转向桥转向系统时,采用教材中的Ackerman理论[4]-[6],为了避免转向桥轮胎异常磨损,需要两个转向桥的车轮转角协调变化,且符合一定的转角关系。第一、第二转向桥的转角关系,主要通过中间杆系来实现。在实际设计中通常采用以下设计方法:

(1)确定转向桥内外轮转角:使所用转向轮的内外轮转角相交于中后桥延长上的O点,如图1所示,图中的角度分别第一、二转向桥的内外轮转角。

(2)根据转角关系,确定中间杆系布置方案

在进行双转向桥转角关系布置设计时,一般通过平面几何画法来进行第一、第二桥转向轮转角关系的布置设计。

通过平面几何画法,画出中间拉杆在第一、第二垂臂上球销安装点的运动轨迹以及第一垂臂前摆a1、第一垂臂后摆a2、第二垂臂前摆β1、第二垂臂后摆β2时的垂臂位置,连线做出三种状态下中间拉杆的状态;通过逐点调整球销点位置,使得三种状态下中间拉杆长度相等,从而寻找出可以实现设计需要的垂臂摆角值的杆系布置点位置。

(3)现有计算方法局限性

通过以上设计方法只是确定了双前桥在车轮极限转角时一、二桥车轮转角关系。对于牵引车、载货车等车型而言,绝大部分工况时间是高速、小转角状态。大转角姿态与整车常用工况需求存在差异;现有中间杆系设计方法是采用平面几何画法,仅能表示出平面上运动的相互关系。然而转向的杆系实际运动是空间运动,按照平面画法进行设计,一二桥转角关系实际状态与设计期望状态存在误差;平面几何画法是通过逐点调整、反复验证来寻找杆系布置点,涉及的位置变量多,逐点调整工作量大,效率低,精度差,设计出的一二桥转角关系不能适应整车运动的大部分工况状态,也导致设计出的一二桥转角关系与设计预期存在误差,而且耗费的时间长。上述问题可能导致轮胎会处在长时间的滑移状态,加速这些车轮的轮胎损耗,出现轮胎异常磨损现象。

2 双转向桥中间拉杆优化设计

针对以上问题,提出了优化设计方法:

建立在实际转向过程中第一、第二转向桥车轮的最佳转角关系函数,定义最佳转角状态判断函数;根据中间杆系空间运动,建立空间运动数学模型,通过优化计算程序,求解中间杆系布置边界条件;根据整车实际工况需求,建立筛选函数,求出中间杆系最佳的布置条件,具体如下:

(1)明确第一、第二转向桥车轮在各个转角状态下的最佳转角关系函数

当出现车速在5km/h以下,汽车的倾向加速度很小,轮胎提供的侧向力很小,从而使轮胎侧偏角很小,可以忽略不计;汽车速度越高、前轮转角越小,在内、外前轮侧偏角相等的情况下,内、外轮基本上是平行转向[7]。

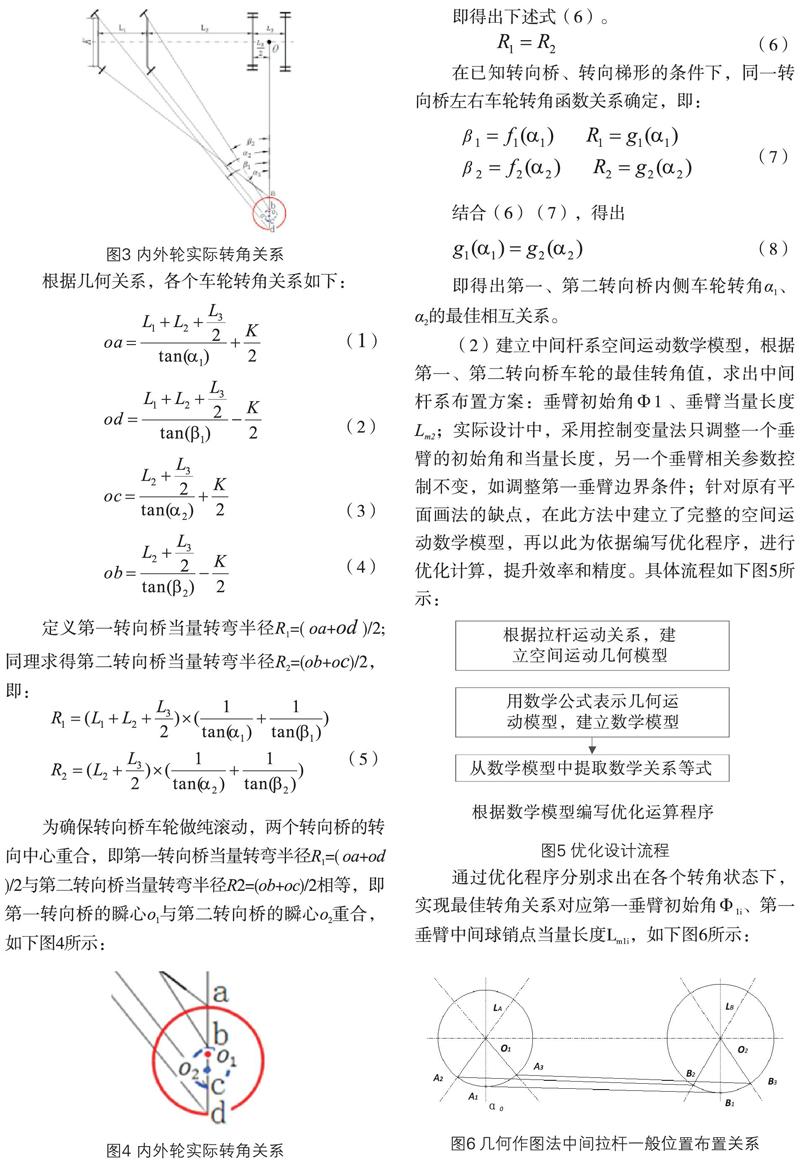

根据Ackerman理论以及车轮转向中轮胎的受力情况,合理车轮转角关系如图3所示:

根据几何关系,各个车轮转角关系如下:

定义第一转向桥当量转弯半径R1=( oa+od )/2; 同理求得第二转向桥当量转弯半径R2=(ob+oc)/2,即:

为确保转向桥车轮做纯滚动,两个转向桥的转向中心重合,即第一转向桥当量转弯半径R1=( oa+od )/2与第二转向桥当量转弯半径R2=(ob+oc)/2相等,即第一转向桥的瞬心o1与第二转向桥的瞬心o2重合,如下图4所示:

在已知转向桥、转向梯形的条件下,同一转向桥左右车轮转角函数关系确定,即:

即得出第一、第二转向桥内侧车轮转角α1、α2的最佳相互关系。

(2)建立中间杆系空间运动数学模型,根据第一、第二转向桥车轮的最佳转角值,求出中间杆系布置方案:垂臂初始角Φ1 、垂臂当量长度Lm2;实际设计中,采用控制变量法只调整一个垂臂的初始角和当量长度,另一个垂臂相关参数控制不变,如调整第一垂臂边界条件;针对原有平面画法的缺点,在此方法中建立了完整的空间运动数学模型,再以此为依据编写优化程序,进行优化计算,提升效率和精度。具体流程如下图5所示:

通过优化程序分别求出在各个转角状态下,实现最佳转角关系对应第一垂臂初始角Φ1i、第一垂臂中间球销点当量长度Lm1i,如下图6所示:

式中:LA为第一垂臂长度;LB为第二垂臂长度;a0第一垂臂初始角;a1第一垂臂前摆角;a2为第一垂臂后摆角;β0第二垂臂初始角;β1第二垂臂前摆角;β2第二垂臂后摆角。

(3)提取数学关系等式,已知

上述函数表示第二垂臂摆角β关于第一垂臂长度LA、第一垂臂初始角a0的函数。

(5)结合整车工况,建立筛选函数,求出符合整车工况的最佳布置方案

根據车型的实际工况,车型出现某种转角关系的概率并不相同,车轮转向是一种随机事件,一般按照出现左转、右转的概率相等。文中定义整车出现某种转角符合随机分布函数-正态分布函数,如式(14)所示,根据车辆转角a符合正态随机函数的特性以及转角的实际范围,求出a的概率密度函数[8]为:

3 优化仿真实例

根据上述商用车双转向桥中间杆系优化设计方法,以现有某品牌6X2牵引车型为例,结合上述公式,基于MATLAB分析软件,在转向拉杆机构相关参数已知的条件下,可以求解出整车实际工况下最优的第二桥车轮理想转角关系。如下图7所示,为分析计算出的现有转角关系以及优化后的转角关系如图7:

上图可见优化后的中间拉杆布置状态,可以使整车在转向过程中尤其是小转角状态下,第一、第二桥车轮转角偏差较原有状态减少50%,更贴近理想状态,可有效改善轮胎的异常磨损。

4 结论

(1)本文建立了符合整车工况需求的筛选函数,求出的布置条件更符合整车实际工况需求。

(2)本文建立了完整的转向运动数学模型,保证设计状态与实际运动状态一致,提高设计效率和精度,可有效改善轮胎的异常磨损。

参考文献:

[1]王俊伟.某双前桥载货车转向梯形机构优化设计 [J].汽车实用技术. 2016.

[2]陈朝阳. 汽车转向梯形最优化设计 [J]. 安徽工学院学报. 1982.

[3]刘惟信. 机械最优化设计 [M]. 北京: 清华大学出版社,1994.

[4]陈家瑞. 汽车构造 [M]. 北京: 人民交通出版社,2001.

[5]张洪欣. 汽车设计 [M]. 北京: 机械工业出版社,1996.

[6]王阳阳. 双前桥转向机构优化设计方法研究 [J]. 汽车工程,2006.

[7]王霄锋. 汽车底盘设计 [M]. 北京:清华大学出版社,2018 (407~409).

[8]盛骤,谢式千,潘承毅. 概率论与数理统计 [M]. 北京:高等教育出版社,2008(46~50).