N型TOPCon晶硅太阳能电池光注入退火增效的研究

魏凯峰,刘大伟,倪玉凤,张 婷,刘军保,张天杰,杨 露

(国家电投集团西安太阳能电力有限公司,西安 710000)

0 引 言

N型电池是行业发展的必然趋势。从工艺的角度来看,N型硅片作为衬底具有更高的少子寿命且无光致衰减,同时随着表面钝化技术的改善与提高,N型电池效率在快速提升;从产业发展来看,N型隧穿氧化层钝化接触(N-TOPCon)电池技术因其独特的电池结构及较高的转换效率,成为市场关注的焦点。TOPCon电池由德国Fraunhofer(夫琅禾费太阳能系统研究所)于2013年提出,具有优越的界面钝化和载流子输运能力(较高的iVoc和pFF),与晶体硅异质结太阳能(HIT)电池相比可以兼容高温制备工艺。

在硅片中掺入少量磷,磷原子5个外层电子中的4个与周围的半导体原子形成共价键,剩下的1个电子几乎不受束缚,成为自由电子,含这类电子浓度较高的硅片被称为N型硅片。正因为N型硅片含有自由电子(多子为电子),且电子的移动速度更快,所以N型本身就具备更高转换效率的可能性。ISFH(德国哈梅林太阳能研究所)的最新研究结果表明,N-TOPCon 电池理论极限转换效率为28.7%,高于目前所有高效晶硅类型电池极限转换效率,更接近晶硅太阳能电池的极限转换效率29.43%[1]。得益于其更高的转换效率,近年来N-TOPCon电池产业化发展速度明显加快。光注入退火提效,部分企业已完成实验评估,进入了量产阶段,平均转换效率可以提升0.1%以上。N-TOPCon 电池实验转换效率与钝化性能研究进展如图1所示。

图1 N-TOPCon电池研究进展

1 原理与工艺

图2 隧穿能带结构

N-TOPCon电池介绍如下:高效的太阳能电池要求在具有良好的界面钝化情况下,尽可能实现一维纵向输运,使Voc和FF最大化。而钝化接触便是实现该功能的途径之一。钝化接触电池的poly-Si与Si基底界面间的氧化硅对钝化起着非常关键的作用,氧化硅通过化学钝化降低Si基底与poly-Si之间的界面态密度。多数载流子通过隧穿原理实现输运,少数载流子则由于势垒以及poly-Si场效应的存在难以隧穿通过该氧化层。在重掺poly-Si中,多数载流子浓度远高于少数载流子,降低电子空穴复合几率的同时,也增加了电导率形成多数载流子的选择性接触。在选择性接触区域,多子传输导致电阻损失,同时少量少子向金属接触区域迁移导致复合损失。前者对应接触电阻ρc,而后者则对应界面复合电流J0。目前TOPCon电池J0低至 2 fA/cm2,ρc低至3 mΩ/cm2,iVoc(隐开路电压)高达740 mV以上,电池Voc已达到700 mV以上。图2为隧穿能带结构示意图,图3为TOPCon电池结构图[2]。

图3 TOPCon电池结构

光注入退火炉的工艺流程:自动化上料(电池片)→升温区(红外灯管加热)→光照区(LED灯)→降温→自动化下料。

光注入退火炉工艺步骤:第一步升温,通过升温激活氮化硅钝化膜中的H原子;第二步通过光照控制H原子的价态,使其在P+发射极和N型基底与复合中心(缺陷)结合,形成非复合中心。最终实现良好钝化效果,达到提升Voc与FF的目的。具体如图4所示。

图4 光注入(氢钝化)机理

2 结果与讨论

2.1 光注入退火工艺对N-TOPCon电池电性能的影响

取15片相同效率档位的电池片,经过光注入退火工艺后,对比各个电参数变化情况。Voc变化如图5所示,FF变化如图6所示。

图5 光注入前后Voc的变化

图6 光注入前后FF的变化

从图中可以看出,N-TOPCon电池经过光注入后Voc与FF提升比较明显,其他电参数均没有变化。因此,说明经过光注入后氢原子钝化了晶界与晶面的悬挂键,提升了PN结的质量,提高了Voc[3]。进一步分析说明,发射极部分属硼掺杂区,表面沉积氮化硅膜后,发射区会同时存在硼和氢,氢原子在离硼约0.125 nm处的球面上位能具有极小值,氢被束缚在这个球面上自由转动,形成动态硼-氢复合体。在完整的硅晶体中,单独的代位硼原子在价带上面引入一个未填满的受主能级,而单独的间隙氢原子则在导带下面引入一个新的施主能级。当硼和氢同时存在,氢原子处在球面能谷中的情况下,由于之间的相互作用,硼和氢在禁带中引入的能级分别转入价带和导带,电子填充到价带顶,硼不再起受主作用,即被钝化[4]。

2.2 LED光照处理时加热温度对转换效率的影响

取相同效率档位电池片300片,分为3组,每组100片。LED光照时加热1区峰值温度分别设置为200 ℃、260 ℃、320 ℃。3组电池转换效率提升如图7所示。

从图中可以看出,光照处理时光照1区峰值温度设定为260 ℃时,效率提升幅度最大。其机理在于退火(200 ℃)有助于提高非晶硅的钝化,源于界面态密度的降低(Si悬挂键),非晶硅薄膜的微结构改变不影响光致增益[5]。

2.3 LED光照强度对转换效率的影响

取相同效率档位电池片600片,分为6组,每组100片。LED光照时温度设置为260 ℃,光照强度分别设置为10%、20%、30%、40%、50%、60%。7组电池转换效率提升如图8所示。

图7 LED光照时不同峰值温度增效对比

图8 LED光照时不同光照强度增效对比

从图中可以看出,LED光照强度逐渐增强,效率提升幅度不变。相同加热温度条件下,光照强度对效率提升无影响。即使弱光也会产生增益现象,因此效率增益是由于a-Si∶H/c-Si界面复合的降低引起的[5]。

2.4 Poly-Si厚度对转换效率的影响

实验采用双面对称结构进行测试对比,制作不同poly厚度对称结构监测片,光注入退火工艺前后分别测试iVoc,对比TOPCon电池背面钝化层厚度经过光注入退火工艺后钝化性能的变化规律。实验分为4组,poly-Si厚度分别为90 nm、120 nm、150 nm、200 nm,实验结果如图9所示。

图9 不同poly厚度对称结构经光注入前后钝化性监测

从图中可以看出,当背面钝化层poly厚度小于150 nm时,经过光注入退火工艺后钝化性能有损失现象;厚度大于等于150 nm时,钝化性能保持不变。背面钝化层poly厚度增加,多晶硅层的寄生光吸收会增强,降低了光的利用效率[6]。因此钝化层poly的厚度需要综合考虑寄生吸收与钝化性能两方面因素。

2.5 不同光注入退火工艺对较薄poly-Si钝化性能的影响

取90 nm厚度poly-Si双面对称结构测试片40片,分为4组,每组使用不同光注入退火工艺。验证不同光注入退火工艺对较薄poly-Si厚度电池片钝化性能的影响,实验结果如图10所示。

图10 90 nm厚度poly-Si对称结构不同光注入工艺前后钝化性监测

从图中可以看出,调整光注入退火温度、光照强度对较薄poly钝化层的钝化性能无改善。

2.6 正表面不同金属栅线遮挡面积对光注入退火增效的影响

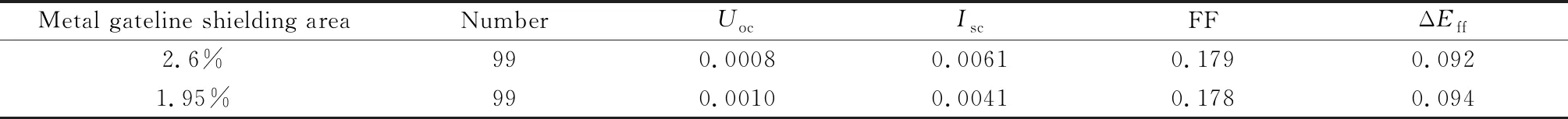

设计2种不同正面栅线宽度网版,实验分为2组,每组各100片。测试正面不同金属栅线遮挡面积对光注入退火工艺增效的影响。两组实验光注入退火前后分别测试效率,对比增效情况。实验数据如表1所示。

从中可以看出,金属栅线遮挡面积不同,光注入退火增效均保持在0.09%左右。说明氢钝化增益与正表面金属栅线遮挡面积无关。另外,金属栅线接触面积增加,金属接触复合区域面积增加,正表面金属复合增加,J0 metal值增大,Voc会减小,FF会增加。

表1 正表面金属栅线遮挡面积对光注入增效的影响

2.7 基体电阻率对光注入退火增效的影响

实验分为2组,第一组为高电阻率电池片23片(电阻率范围5~8 Ω·cm),第二组为低电阻率电池片15片(电阻率范围0.5~3 Ω·cm)。测试2组电池片光注入前后转换效率提升情况。实验结果如图11所示。

图11 基体电阻率对光注入效率的影响

从图中可以看出,高电阻率电池片经过光注入退火后,转换效率无提升,低电阻率电池片经过光注入后转换效率有明显提高。说明光致增益与基体掺杂浓度有很大关系,电阻率高电导率低,基体掺杂量较小。掺入杂质的量大于硅的固溶度时,基体金属杂质容易在晶体中沉积,形成体缺陷[7]。

2.8 光注入退火工艺对氧环片的影响

经过光注入退火工艺后氧环片的变化情况如图12所示。

图12 经过光注入退火工艺后氧环片的变化过程

从图中可以看出,经过光注入退火后轻微同心圆可以完全去除。同心圆是由于硅片基体氧含量过高,导致硅片在高温过程中产生沿径向分布的环形或者螺旋形氧沉淀,在电致发光下表现为黑色氧环。理论上氧环属于N型硅经过高温后的体缺陷,经过光注入退火处理后分布在浅层内的氢原子进一步向硅体内扩散,使得更多的体缺陷和杂质得到钝化,同心圆完全消失[8]。

3 结 论

N-TOPCon电池经过光注入退火后,Voc与FF会有明显提升;光照强度对相同档位N-TOPCon电池效率提升幅度大小无影响;光照区设定温度达到260 ℃时,效率提升比较明显;N-TOPCon电池Poly厚度较薄时,经过光注入退火后,钝化性能会降低;正面栅线遮挡面积大小对光注入退火工艺提升效率无影响;针对N-TOPCon电池,高电阻率硅片效率无明显增益,低电阻率效率提升明显,因此光注入提效会受到硅片基体掺杂浓度的影响;N型硅片经过高温硼扩散后会形成同心圆,经过光注入退火后同心圆可以完全去除。