天然沸石粉对氯氧镁水泥耐水性影响研究

孙恩禹,陈啸洋

(1.辽宁科技大学应用技术学院,鞍山 114051;2.辽宁科技大学化学工程与技术学院,鞍山 114051)

0 引 言

氯氧镁水泥(MOC)又称为索瑞尔水泥,是由轻烧氧化镁粉与一定浓度的氯化镁溶液混合配制而成的气硬性胶凝材料[1]。常温常压下,其体系为MgO-MgCl2-H2O三元胶凝体系,此三元体系下的主要水化产物为5Mg(OH)2·MgCl2·8H2O(5·1·8相)和3Mg(OH)2·MgCl2·8H2O(3·1·8相)[2]。与普通硅酸盐水泥相比,MOC具有早期强度高、导热系数低、耐火性高、难碳化、耐磨损及质量轻等优良特性[3]。此外,制备轻烧氧化镁粉所需的焙烧温度较普通硅酸盐水泥更低,不仅节约能源且降低二氧化碳排放量,因此MOC材料亦有利于环保。

虽然MOC具有诸多优良特性,但是其耐水性差,导致其应用受到严重限制。研究表明,MOC的水化产物5·1·8相在水中的稳定性极差[4]。MOC浸水一段时间后,水分子会通过毛细气孔通道,侵蚀MOC基体, 5·1·8相被水分解为氢氧化镁,并向外界释放Cl-,致使MOC浸水28 d后的强度损失率达到80%以上[5]。为了提高MOC耐水性,掺入改性剂和掺合料是一种有效的方法[6-7]。Chau等[8]发现粉煤灰在MOC体系下具有火山灰效应,生长的铝硅凝胶相填充在毛细孔隙中,使MOC结构更致密,从而提高耐水性;余红发等[9]发现复掺粉煤灰和硅灰后,MOC体系中形成凝胶状的5·1·8相和SiO2·2H2O可以改善MOC耐水性。掺入4%的硫酸亚铁后(按轻烧粉质量计),MOC浸水28 d的软化系数提升至0.8左右。此外,利用碳化的方法可通过促进MOC基体中生长出Mg2(CO3)(OH)Cl·2H2O来提高MOC的耐水性[10]。前期的研究工作发现,柠檬酸、酒石酸和磷酸等改性剂可通过与5·1·8相中Mg2+的吸附配位作用,提高5·1·8相在水中的稳定性[11-12],MOC浸水28 d的强度保留系数可达0.82以上。

沸石粉作为一种含铝硅酸盐材料,具有一定的火山灰活性,已被广泛应用于混凝土中,但天然沸石粉对MOC材料的影响研究还比较少。此外,MOC的软化系数与MOC浸水后溶出的Cl-浓度之间的相关性研究也比较少。本文旨在得到高耐水性MOC,以磷酸和草酸为改性剂,以天然沸石粉为掺和料制备MOC,通过万能试验机、标准维卡仪、X射线衍射仪、扫描电镜及压汞仪等检测设备与分析方法,系统地分析天然沸石粉对MOC抗压强度、凝结时间、物相组成、耐水性、微观形貌及孔结构的影响。此外,利用了离子色谱仪检测了MOC试样浸水后溶液中的Cl-浓度(本次试验以Cl-的浓度为Cl-的量浓度,即1 L水溶液中所含Cl-的量,单位为mmol/L)。

1 实 验

1.1 原料及配比

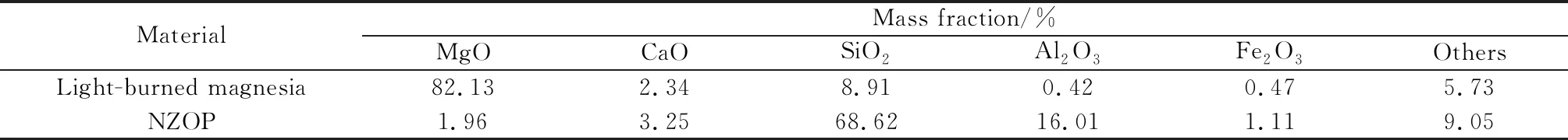

所用轻烧氧化镁由菱镁矿在700~800 ℃条件下焙烧而成,取自辽宁海城东和集团,其活性(水合法)为62.5%。六水合氯化镁、磷酸和草酸为分析纯试剂,取自天津瑞金特有限公司;天然沸石粉(NZOP)取自辽宁省朝阳市。表1为轻烧氧化镁粉与NZOP的化学组成。表2为本试验配比,其中α-MgO/MgCl2/H2O的摩尔比为6 ∶1 ∶17。此外,草酸(OA)、磷酸(PA)及NZOP的掺入量(质量分数)均按轻烧氧化镁粉质量计。

表1 轻烧氧化镁粉与NZOP的化学组成Table 1 Chemical composition of light-burned magnesia powder and NZOP

表2 试验配方Table 2 Experimental formula

1.2 样品制备

所用原料α-MgO/MgCl2/H2O的摩尔比为6 ∶1 ∶17。称取水、氯化镁和改性剂混合搅拌形成均匀的溶液,将称量好的轻烧氧化镁粉和NZOP倒入混合溶液中充分搅拌形成MOC浆体,用标准维卡仪测定浆体的凝结时间。同时将MOC浆体注入至20 mm×20 mm×20 mm的模具中,将注入MOC浆体的模具置于温度(23±2) ℃、相对湿度(60±5)%的养护箱中养护24 h后脱模,并将试样置于空气中,自然养护至所需龄期。

1.3 分析方法

使用标准维卡仪按照凝结时间检测标准(GB/T 1346—2011)测定MOC的凝结时间。使用最大量程为300 kN的万能试验压力机(DYE-300D型)对不同龄期的MOC试样进行抗压强度检测。利用X射线衍射仪(X′Pert powder型)分析MOC样品的矿物相组成,扫描范围为5°~85°。利用扫描电子显微镜(ΣIGMA HD型)观察喷金后MOC样品断口处的表面微观形貌。利用压汞仪(AutoPoreIV9500型)检测MOC试样28 d的孔结构。利用离子色谱仪(ICS-600型)检测MOC试样浸入超纯水28 d后的溶液Cl-浓度。MOC试样养护龄期至28 d后,将试样浸入至超纯水中。浸水28 d后,检测MOC试样的抗压强度。本次试验用软化系数(Rf)表征MOC耐水性,计算公式如下:

Rf=Rw28/R28

(1)

式中:Rw28为MOC试样浸水28 d后的抗压强度,MPa;R28为MOC试样空气养护28 d后的抗压强度,MPa。

2 结果与讨论

2.1 NZOP对MOC凝结时间的影响

(2)

图1 NZOP的激光粒度分布曲线Fig.1 Particle size distribution curve of NZOP

图2 MOC中掺入NZOP后的凝结时间Fig.2 Setting time of MOC after adding NZOP

2.2 NZOP对MOC抗压强度的影响

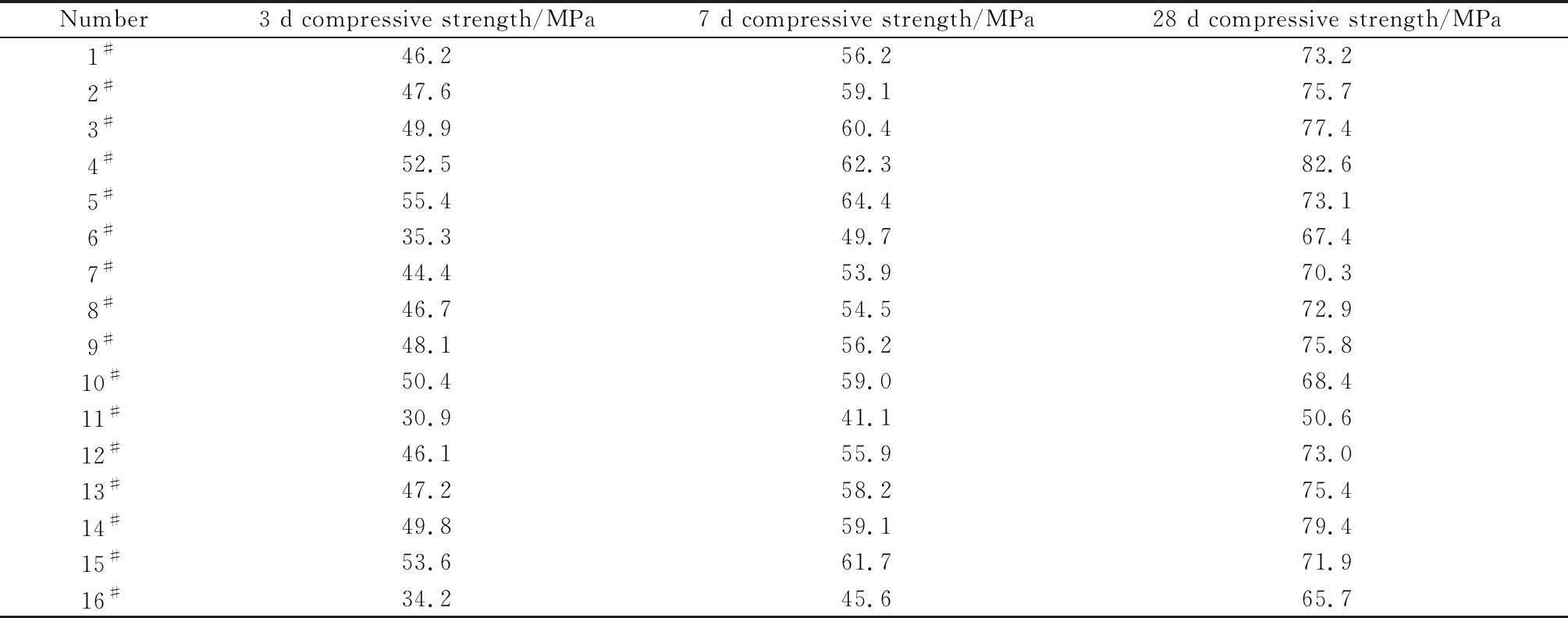

表3为MOC中掺入NZOP后不同龄期的抗压强度。表3显示,MOC试样抗压强度随着养护龄期的延长而提高。且随着NZOP掺量的提高,MOC试样的28 d抗压强度呈现先提高后降低的趋势。1#试样3 d龄期抗压强度为46.2 MPa,养护至7 d和28 d龄期后,其抗压强度分别升至56.2 MPa和73.2 MPa,较3 d龄期抗压强度分别提升了21.7%和58.4%。4#试样28 d龄期抗压强度最高,可达82.6 MPa,较1#试样增长了12.8%。此外,掺入30%(质量分数,下同)NZOP和0.5%PA或0.5%OA后,MOC试样的28 d龄期抗压强度分别可达75.8 MPa和79.4 MPa,较1#试样分别提高了3.6%和8.4%。

表3 MOC中掺入NZOP后的抗压强度Table 3 Compressive strength of MOC after adding NZOP

2.3 NZOP对MOC耐水性及浸水溶液中Cl-浓度的影响

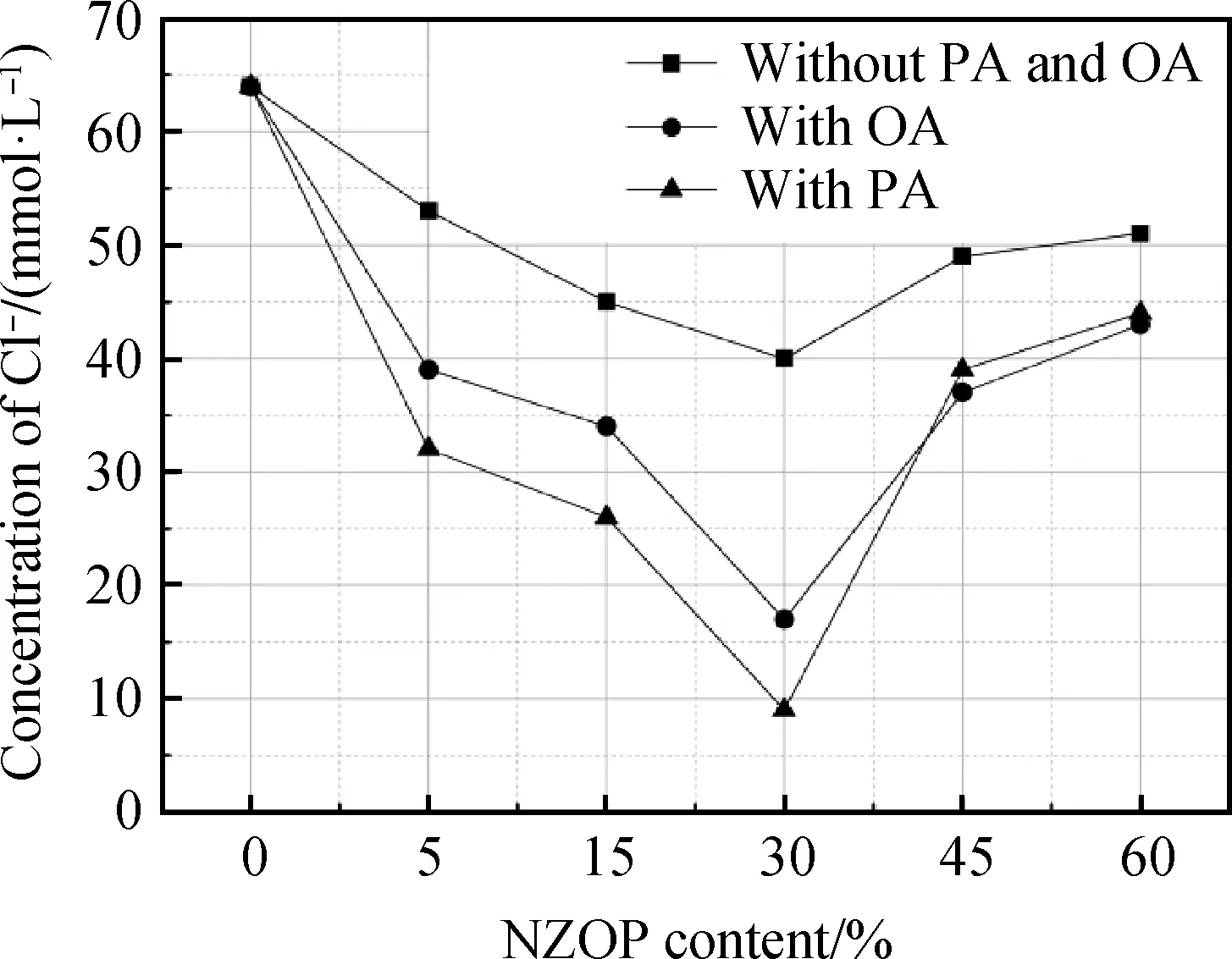

图3和图4分别表示MOC掺入NZOP后的软化系数和浸水溶液中的Cl-浓度。图3显示,不同掺入量的NZOP、PA和OA均可适当提高MOC的耐水性。1#试样(空白样)耐水性极差,浸水28 d后软化系数低至0.18;掺入30%(质量分数,下同)的NZOP后,MOC软化系数提升至0.68;9#试样耐水性最好,浸水28 d后软化系数高达0.91。PA较OA对MOC的耐水性提升更有效。图4显示,浸泡1#试样溶液中的Cl-浓度很高,可达64 mmol/L,掺入NZOP、PA和OA均可有效降低溶液中的Cl-浓度。掺入30%NZOP和0.5%PA或0.5%OA的MOC试样浸水28 d后,溶液中的Cl-浓度分别低至9.0 mmol/L和17.3 mmol/L,较浸泡1#试样的溶液中的Cl-浓度分别降低了85.9%和73.0%。图5为MOC试样浸水28 d后,软化系数与溶液中Cl-浓度的相关性。图5显示,溶液中的Cl-浓度随着软化系数的提高呈现降低的趋势。

图3 MOC中掺入NZOP浸水28 d的软化系数Fig.3 Softening coefficient of MOC after adding NZOP soaking in water for 28 d

图4 MOC中掺入NZOP浸水28 d后溶液的Cl-浓度Fig.4 Concentration of Cl- of MOC after adding NZOP soaking in water for 28 d

图5 软化系数与Cl-浓度的相关性Fig.5 Correlation between softening coefficient and concentration of Cl-

图6 MOC中掺入NZOP后28 d的XRD谱Fig.6 XRD patterns of MOC after adding NZOP curing for 28 d

2.4 NZOP对MOC物相组成、微观形貌和孔结构的影响

图6为1#、9#和14#试样自然养护至28 d龄期的X射线衍射谱。XRD谱显示,三组试样的28 d龄期矿物相成分主要为5·1·8相、Mg(OH)2、SiO2、未反应完全的MgO以及MgCO3。其中5·1·8相与Mg(OH)2为MOC体系的主要水化产物,其余物相均来源于轻烧氧化镁粉及NZOP。此外,与1#试样在10°~15°的衍射峰强相比,9#和14#试样的衍射峰强明显提高,这证明5·1·8相在MOC基体中发育更为完整。

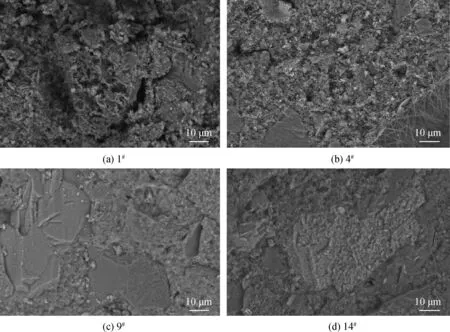

图7为1#、4#、9#和14#试样自然养护至28 d龄期的微观形貌。图7(a)显示5·1·8相在MOC基体中为片层状晶体,而松散多孔的氢氧化镁填充在MOC基体中,连接着片层状5·1·8相晶体。MOC中掺入NZOP后,MOC气孔中生长出粒径比较大的5·1·8相晶体[12];基体中生长出了短棒状5·1·8相,且与片层状5·1·8相晶体相互穿插、交互生长,这为MOC提供了机械强度(见图7(b))。MOC中掺入PA和OA后,由于PA与OA的酸根基团与5·1·8相中Mg2+的吸附配位作用[11],致使MOC基体中生长出无定型5·1·8相。无定型5·1·8相紧密连接着片层状和短棒状的5·1·8相晶体镶嵌在MOC基体内部,提高了MOC基体的表观密实度(见图7(c)~(d))。

图7 MOC中掺入NZOP后的28 d微观形貌Fig.7 Microstructure of MOC after adding NZOP curing for 28 d

图8 MOC中掺入NZOP后的28 d孔结构Fig.8 Pore structure of MOC after adding NZOP curing for 28 d

图8为1#、4#、9#和14#试样自然养护至28 d龄期的孔结构。表4为这四组试样的孔径分布。图8显示,MOC的气孔直径范围为10~100 nm,表4显示,1#、4#、9#和14#试样28 d龄期的孔隙率分别为22.26%、20.22%、21.15%和20.73%。说明NZOP能够填充MOC基体内部的部分孔隙,提高MOC基体的致密度,因此掺入适量的NZOP能够提高MOC的抗压强度(见表3)。此外,适量的NZOP(掺入量<30%)降低了MOC基体中孔径在10 nm以上区间范围的气孔含量,这归因于粒径较小的NZOP颗粒填充在直径在10 nm以上的气孔内部;而由于NZOP颗粒具有较多微气孔,致使孔径在10 nm以下区间范围的气孔含量增多。另一方面,适量的NZOP可以促进MOC体系的水化,使5·1·8相晶体发育更为完全,从而降低MOC基体中有害气孔(直径>100 nm)的含量。当NZOP掺量较高时,NZOP包裹吸附在氧化镁颗粒表面,减缓了活性氧化镁的水化速率,导致5·1·8相晶体发育不完整,致使MOC的抗压强度降低。

图3显示4#、9#和14#试样耐水性较1#试样均得到提高,向MOC中掺入30%NZOP和0.5%PA后,MOC试样浸水28 d后软化系数高达0.91。掺入NZOP、PA和OA后,MOC耐水性提高归因于三个方面:(1)NZOP颗粒填充于MOC基体的气孔中,提高了MOC的密实度;(2)MOC中掺入NZOP、PA和OA后,生长的无定型5·1·8相填充于MOC基体表面,不仅可包裹部分5·1·8相晶体,提高MOC的表观致密度,阻止外界水分子侵蚀MOC基体表面,无定型5·1·8相的生长亦降低了外界水分子通过MOC基体内部毛细孔侵蚀5·1·8相晶体的气孔通道含量(见表4);(3)PA或OA阴离子基团可通过吸附配位作用吸附于5·1·8相晶体表面,且与5·1·8相晶体中的Mg2+配位形成Mg-O-PO(OH)2或Mg-O-CO-R保护层[11-12],提高了5·1·8相晶体在水中的稳定性。这亦是NZOP、PA和OA降低MOC浸水溶液中Cl-浓度的原因。此外,NZOP为多孔材料,具有较强的吸附作用,当MOC基体中部分5·1·8相晶体被水侵蚀后(见式(3)),水解出的Cl-会吸附于NZOP颗粒气孔表面,抑制了Cl-溶出。

5Mg(OH)2·MgCl2·8H2O+xH2O→5Mg(OH)2↓+2Cl-+Mg2++(x+8)H2O

(3)

式中:x为参与此反应水的物质的量,mol。

表4 MOC养护至28 d的孔径分布Table 4 Pore distribution of MOC curing for 28 d

3 结 论

(1)MOC中掺入30%NZOP提高了MOC的28 d的抗压强度和耐水性,缩短了凝结时间,降低了MOC的孔隙率。

(2)PA和OA均可有效提高MOC的耐水性,PA较OA对MOC耐水性的改善更有效。

(3)掺入30%NZOP和0.5%PA后,MOC的28 d抗压强度和浸水28 d软化系数分别可达75.8 MPa和0.91,溶液中Cl-浓度低至9.0 mmol/L。此外,溶液中Cl-浓度随着MOC软化系数的降低呈线性增长的趋势。