SiO2微粉加入量对ρ-Al2O3结合刚玉质浇注料性能的影响

王 欢 王战民 冯海霞 焦云杰 柳 军 许应顺

中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳471003

随着耐火材料的发展,不定形耐火浇注料所占的比例越来越大。从传统的水泥结合浇注料开始,陆续开发出低水泥浇注料、超低水泥浇注料和无水泥浇注料。这主要是因为超细粉与微粉的引入降低了水泥的用量[1-3]。这一类浇注料相比于传统的水泥结合浇注料具有更高的致密度、耐火度和更优良的抗渣性。但同时它也带来了一些弱点,如烘烤时易发生爆裂,影响其使用[4]。针对其抗爆裂性差的原因,国内外学者研究认为,主要有以下两个原因:一是超细粉引入后,填充许多细小空隙,使浇注料透气度降低;二是加入超细粉后并不形成传统水泥浇注料中所形成的CAH10、C2AH8和C3AH6等水化物,而是形成类似沸石型的钙铝硅水化物,而这类水化物在300℃以前脱水比传统水化物缓慢得多,这就使得其在300℃前很少因水化物分解而形成排气通道[5-8]。

ρ-Al2O3结合浇注料是一种高性能无水泥浇注料,与含水泥结合的浇注料相比,ρ-Al2O3结合因其纯度高、含Ca量极低,在高温使用过程中,不会生成钙长石或钙铝黄长石等低熔点液相,具有更优异的高温使用性能[9-12]。但有研究表明,与低水泥结合浇注料、超低水泥结合浇注料和溶胶结合浇注料相比,ρ-Al2O3结合浇注料的抗爆裂性更差。但目前对于ρ-Al2O3结合浇注料的抗爆裂性能方面的报道较少,本工作中以电熔白刚玉为主要原料,ρ-Al2O3为结合剂,通过改变SiO2微粉的加入量研究其对抗爆裂性能等的影响。

1 试验

1.1 原料

试验用主要原料为:电熔白刚玉颗粒,粒度5~3、3~1和≤1 mm,w(Al2O3)≥99.4%;电熔白刚玉细粉,粒度≤0.074 mm,w(Al2O3)≥99.4%;活性α-Al2O3微粉,d50=1.198μm,w(Al2O3)≥99.38%;SiO2微粉,d50=0.268μm,w(SiO2)≥96.77%;结合剂为ρ-Al2O3,d50=2.4μm,w(Al2O3)≥99.6%;减水剂为六偏磷酸钠。主要原料的化学组成见表1。

表1 主要原料的化学组成Table 1 Chemical composition of main starting materials

1.2 试样制备

按表2配制编号分别为S0、S1、S2、S3、S4、S5、S6的7种试样。将配好的料先于料袋中用手预混,再倒入搅拌锅中干混90 s;然后加水湿混150 s,振动浇注成40 mm×40 mm×160 mm、50 mm×50 mm×50 mm和φ50 mm×50 mm的样坯,室温养护24 h后脱模;再于110℃干燥24 h后,在空气气氛中1 400℃保温3 h热处理。

表2 试验配方Table 2 Experimental formulations

1.3 性能检测

按GB/T 5988—2004检测试样的线变化率,按GB/T 2997—2000检测试样的显气孔率和体积密度。按GB/T 3001—2007检测试样的常温抗折强度,按GB/T 5072—2008检测试样的常温耐压强度。按GB/T 3000—1999检测试样的透气度值,使用压汞仪检测试样的孔径分布。

按照GB/T 36134—2018进行试样的抗爆裂试验:振动浇注成50 mm×50 mm×50 mm尺寸的样坯,于室温下带模养护12 h后,立即脱模放入抗爆裂实验炉中,未放入炉内的试样于密封袋中密封。记录试样爆裂时的炉温以及发生爆裂时的时间,并将试样爆裂后的样块拍照。

采用X射线衍射仪(XRD)和扫描电子显微镜(SEM)分别对试样物相组成和显微结构进行分析。

2 结果与讨论

2.1 物相组成与显微结构

图1为试样S0、S5和S6在1 400℃保温3 h后的XRD图谱。从图中可以看出,试样S0烧后的物相主要为刚玉,试样S5、S6烧后的物相除刚玉外,还含有少量莫来石相,且试样S6的莫来石衍射峰比试样S5的略强。这说明,在1 400℃下,SiO2微粉和活性α-Al2O3微粉可能发生反应,生成了莫来石晶体;且随着SiO2微粉含量的增加,生成的莫来石含量也有所增加。

图2示出了试样S0、S3和S6经1 400℃保温3 h后的显微结构照片。可以看出:试样S0各骨料之间相互独立,而试样S3骨料之间通过SiO2微粉产生的液相相互结合在一起;随着SiO2微粉含量的增加,试样S6中产生的液相明显增多,骨料之间的结合更为紧密。这说明,在无SiO2微粉的情况下,试样S0没有发生液相烧结,骨料与基质之间没有结合,强度非常低;而试样S3和S6发生了液相烧结,各骨料与基质之间有机地结合在一起,且在氧化铝微粉表面可能生成了针状莫来石,使得强度提高。

图2 试样S0、S5和S6在1 400℃保温3 h后的SEM照片Fig.2 SEM photos of specimens S0,S5 and S6 after holding at 1 400℃for 3 h

2.2 常规性能

图3示出了室温养护24 h脱模后、110℃干燥24 h后以及1 400℃热处理3 h后试样的常温抗折强度和耐压强度。从图中可以看出:随着SiO2微粉含量的增加,室温养护24 h脱模后的试样的常温抗折强度和耐压强度逐渐增高;经110℃干燥24 h后的试样随SiO2微粉含量的增加,其常温抗折强度和耐压强度先增加后趋于平缓;在1 400℃热处理3 h后,SiO2微粉含量为0时的试样强度最低,低于其烘后强度,其他试样的常温抗折强度随着SiO2微粉含量的增加略微增加。

图3 不同SiO2微粉含量试样经不同温度热处理后的常温抗折强度和耐压强度Fig.3 Cold modulus of rupture and cold crushing strength of specimens with different microsilica additions after heat treatment at different temperatures

SiO2微粉的比表面积大,表面存在许多的不饱和键,遇水后形成大量带有Si—OH的胶态结构,这使得脱模后的强度随SiO2微粉含量的增加而逐渐增加;在经110℃干燥时,SiO2微粉颗粒表面的Si—OH键脱水聚合成Si—O—Si这种结合牢固的三维网状结构,使得烘后试样的强度逐渐升高;在SiO2微粉含量(w)超过3%后,这种Si—O—Si三维网状结构可能已基本完成,再继续增加Si—O—Si键的含量对其强度的影响就不大了。在1 400℃下,SiO2微粉因其活性很高,产生液相并促进烧结,使得烧后试样具有很高的强度。随着烧结程度的增加,其强度也在缓慢的增加。而SiO2微粉含量为0的试样在1 400℃下没有发生液相烧结,只是发生了ρ-Al2O3水化产物结合水的脱除,导致其1 400℃烧后的强度低于110℃烘后的。

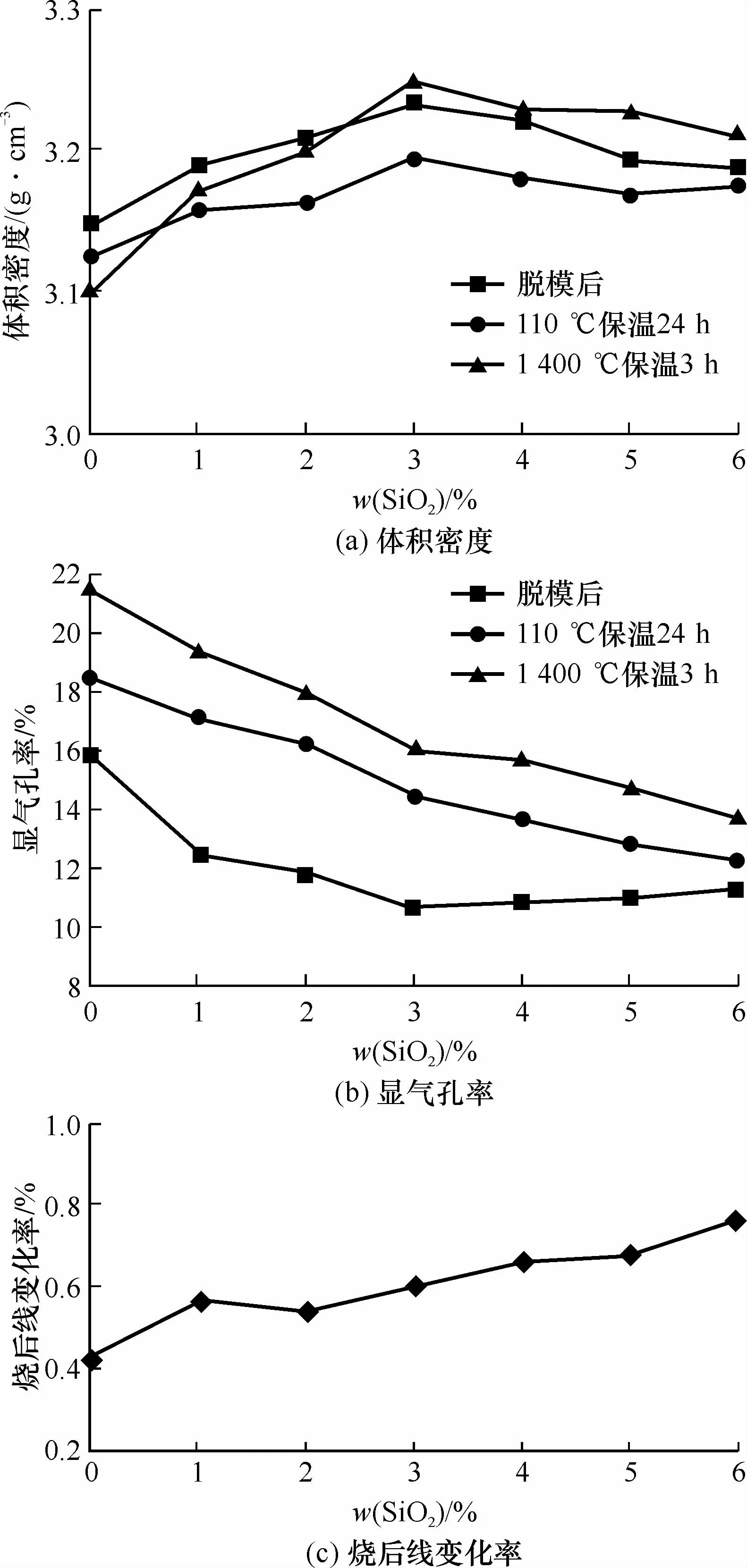

图4为不同SiO2微粉试样的体积密度、显气孔率及烧后线膨胀率。

图4 不同SiO2微粉加入量试样的体积密度、显气孔率和线变化率Fig.4 Bulk density,apparent porosity and permanent linear change rate of specimens with different microsilica additions

从图4可以看出:1)随着SiO2微粉含量的增加,试样脱模、干燥和烧后的体积密度先增加后降低,在SiO2微粉含量(w)为3%时取得最大值;2)脱模、干燥和烧后试样的显气孔率随SiO2微粉含量的增加基本逐渐降低,且烧后试样的显气孔率大于干燥后的,脱模后的显气孔率最低;3)试样的烧后线膨胀率随SiO2微粉的增加逐渐增大。

SiO2微粉因其粒径小且是球形,所以极易填充浇注料内的微小空隙,从而使其致密程度增加,并降低其气孔率。当SiO2微粉含量(w)超过3%后,由于SiO2微粉的堆积密度比刚玉的小,所以体积密度略有下降。随着SiO2微粉含量的不断增加,烧结程度不断加深,产生的液相量也在不断地填充微小空隙,使得收缩不断加剧,显气孔率不断下降。

2.3 孔径分布和透气度

图5示出了不同SiO2微粉含量试样1 400℃烧后的孔径分布和孔径累积百分含量。

从图5可以看出:1)在SiO2微粉含量为0时,孔径分布图形较为尖窄,为单峰形状,平均孔径为2.9 μm,孔径分布范围主要集中在1~9μm;随着SiO2微粉含量的不断增加,峰值不断减少,图形向右偏,且逐渐呈双峰分布。2)当SiO2微粉含量(w)为6%时,其平均孔径为5.5μm,孔径分布范围主要集中在2~5、6~40μm;且从孔径累积百分含量图中也可以看出,随着SiO2微粉含量的增加,其图形向右偏移。这说明随着SiO2微粉含量的增加,试样整体的孔径增大。

从图2的显微结构照片中可以看出,在1 400℃下,SiO2微粉产生的液相填充了基质中的许多微小气孔,并消除了一些闭口气孔,使得试样中小孔径的孔减少;产生的液相在降温过程中不断收缩固化,使得许多气孔相互连通形成大孔径的孔,且由于热膨胀系数的不同,使得基质与骨料之间产生许多微裂纹,这些微裂纹也连通许多微小孔和闭口气孔,使得孔径变大。因此,随着SiO2微粉含量的增加,液相量也不断增加,上述过程不断加剧,使得试样整体孔径不断增大。

表3示出了不同SiO2微粉含量下,试样脱模、干燥和烧后的透气度。从表中可以看出:1)脱模和干燥后的透气度随SiO2微粉含量的增加而减小,在SiO2微粉含量达到3%(w)以后,其值趋于平稳。经1 400℃热处理后,试样的透气度随SiO2微粉含量的增加而逐渐增加;2)脱模和烘后试样的透气度值比较接近,而烧后试样的透气度是脱模和烘后的几百倍。这是因为SiO2微粉具有填充空隙作用,试样S0没有加入SiO2微粉,内部空隙较多,气孔率较高,因此连通气孔较多,透气性较高;加入SiO2微粉之后,SiO2微粉不断填充空隙,使得大气孔变成小气孔,也可能会封闭一些连通气孔并形成更多的闭口气孔,使得透气性降低。而试样经1 400℃热处理后,随着SiO2微粉含量的增加,内部产生的微裂纹数也在不断增加,这种微裂纹连通许多其他的开口气孔,形成类似树枝状分布的江河流通图,为气体的流通和扩散提供了方便快捷的通道。

表3 试样脱模、干燥和烧后的透气度Table 3 Air permeability of specimens after demoulding,drying and burning

2.4 抗爆裂性能

表4为不同SiO2微粉含量试样在各温度段的抗爆裂试验结果。从表中可以看出:试样S0在炉温为500℃时未发生爆裂,在550℃炉温下发生爆裂,爆裂时间为250 s,因此其抗爆裂温度为500℃;试样S1的抗爆裂温度为550℃,在600℃炉温下的爆裂时间为246 s;试样S2的抗爆裂温度为500℃,在550℃炉温下的爆裂时间为325 s;试样S3、S4、S5和S6的抗爆裂温度均为450℃,在炉温为500℃下的爆裂时间分别为468、460、373和375 s。

表4 不同SiO2微粉加入量试样在不同温度下的抗爆裂结果Table 4 Resistance to explosive spalling results of specimens with different microsilica additions at different temperatures

图6为试样在各温度下爆裂后残余的大块碎样图。从图中可以看出,试样均为粉碎性爆裂,无产生大裂纹型的爆裂,这也是ρ-Al2O3结合的爆裂特性。同时也可以看出,试样S3、S4、S5和S6在500℃炉温下爆裂后的残余大块碎样量在逐渐减少,这也可以说明爆裂程度增加,抗爆裂性能降低。

抗爆裂性主要与材料内部气体逸散的快慢程度有关,也与材料内部的结合强度有关。试样S0在脱模后虽然具有较高的气体逸散能力,但其结合强度很低,在温度为300~500℃时,ρ-Al2O3的水化产物脱除结合水,使其结合强度进一步降低,而这时的内部蒸汽压增大,在这两方面的作用下,使得其抗爆裂性并不是很好。而在加入SiO2微粉的情况下,其脱模时的结合强度得到很大的提高,且随着自由水和吸附水的脱除,形成Si—O—Si三维网状结构,使得结合强度进一步提高,且这种结构在1 200℃以前不会遭到破坏。因此,ρ-Al2O3的水化产物脱水不会对其强度造成很大影响,使得其抗爆裂性有所增加。但随着SiO2微粉含量越来越高,其结合强度不再显著增加,而其内部气体逸散能力快速下降,使得其抗爆裂性不断减弱。

图6 不同SiO2微粉加入量在不同温度下爆裂后的碎样照片Fig.6 Photographs of broken specimens with different microsilica additions at different temperatures

3 结论

(1)随着SiO2微粉含量的增加,试样的常温力学性能得到很大提高,体积密度先增加后略有下降,显气孔率则逐渐降低,线膨胀率逐渐增加。

(2)随着SiO2微粉含量的增加,试样经1 400℃热处理后的整体孔径在逐渐增大,脱模后和110℃烘后的透气度先减少后趋于平稳,1 400℃热处理后的透气度则逐渐增大。

(3)随着SiO2微粉含量的增加,试样的抗爆裂性能先增加后降低,在SiO2微粉含量(w)为1%时,抗爆裂温度最高,为550℃。综合考虑试样的力学性能和抗爆裂性能,SiO2微粉的适宜添加量为1%~2%(w)。