L 型碳纤维增强复合材料连接件承载力的渐进损伤分析

都亚鹏胡晓郁楚海建

(1. 上海大学上海市应用数学和力学研究所,上海 200072;2. 上海大学力学与工程科学学院,上海 200444)

先进复合材料由于比强度高、比模量大、抗疲劳等特点,在航空航天领域发展非常迅速.复合材料在大型客机结构上的应用水平已经成为衡量飞机先进性的重要指标之一. 为了满足载荷传递和结构分块等需要,飞行器设计中往往需要大量使用机械连接,比如大型客机中存在多达几万个连接部件. 这些连接件的轻量化设计对提高飞机经济性具有重要意义. 由于复合材料的各向异性、脆性以及连接处复杂的三维应力状态,使得复合材料结构机械连接的强度设计不同于常规的金属材料结构. 以L 型连接件为例,在拉伸载荷工况下,复合材料会产生明显的由于层间剪切应力引起的分层现象,螺孔周围也会发生挤压破坏等现象[1]. 因此,如何合理地预测复合材料连接件的极限载荷,建立不同复合材料结构机械连接强度设计方法,实现复合材料连接件的可靠替代是一个重要研究方向.

针对复合材料结构机械连接的强度设计,国内外许多学者或机构开展了大量的试验和仿真研究. 薛克兴等[2]与中国航空航天工业部[3]在20 世纪90 年代基于大量复合材料结构件试验数据,对复合材料层合板机械连接设计的影响因素、失效分析等进行了研究,分析了螺孔间距、铺层厚度、铺层取向等对强度的影响. Lee[4]较早采用三维有限元计算程序进行应力分布分析,判定损伤区域和失效模型,最终确定了失效强度. 张爽等[5]建立了新的复合材料层合板机械连接结构累积损伤模型,并通过挤压性能试验进行了验证. Pandey 等[6]通过渐进失效方法研究了单轴拉伸载荷和均匀横向压力载荷下,含孔层合板的失效. H¨uhne 等[7]采用三维Hashin 失效准则判断失效是否出现,分析了不同刚度退化模式对复合材料连接结构强度的影响. Dano等[8]通过ABAQUS 软件建立了二维连接模型,通过USDFLD 子程序完成了失效分析. 王丹勇等[9]发展了参数化三维渐进损伤模型,研究了分层损伤与铺层顺序的关系.

本工作研究了某型无人机翼梁连接处的L 型碳纤维增强复合材料连接件(carbon fiber reinforced composite connector,CFRCC)在拉伸载荷作用下的失效行为,并通过对比有限元仿真和试验结果来确定材料强度失效准则和刚度退化准则,并模拟其渐进失效过程,进而预测失效载荷.

1 试 验

1.1 试验件及试验设备

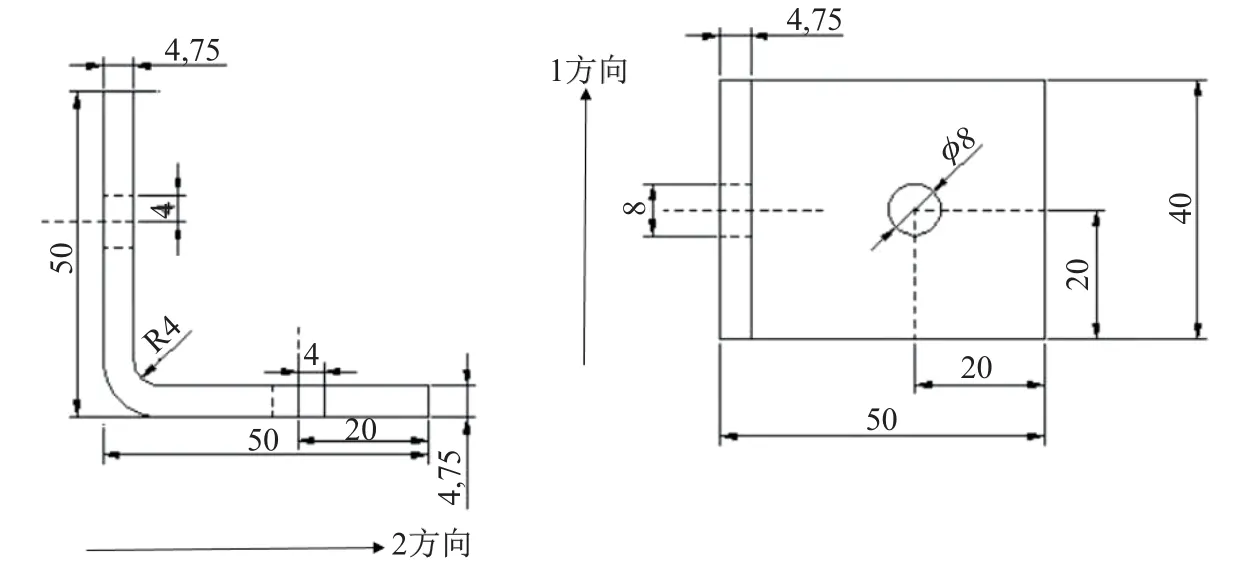

根据工程实际需要,本工作采用等厚度L 型CFRCC 进行试验研究,试验件结构设计形式如图1 所示,其中1 方向为0°,2 方向为90°.

图1 L 型CFRCC 的结构(mm)Fig.1 Structure of the L-type CFRCC (mm)

试验件原材料选用碳纤维增强环氧树脂基T300-K/QY8911 预浸料单向带,其属性如表1 所示. 单层厚度为0.125 mm,铺层总数为38 层,铺层顺序为[0/90/0/±45/0/90/90/±45/0/90/90/0/±45/0/90/0]s.

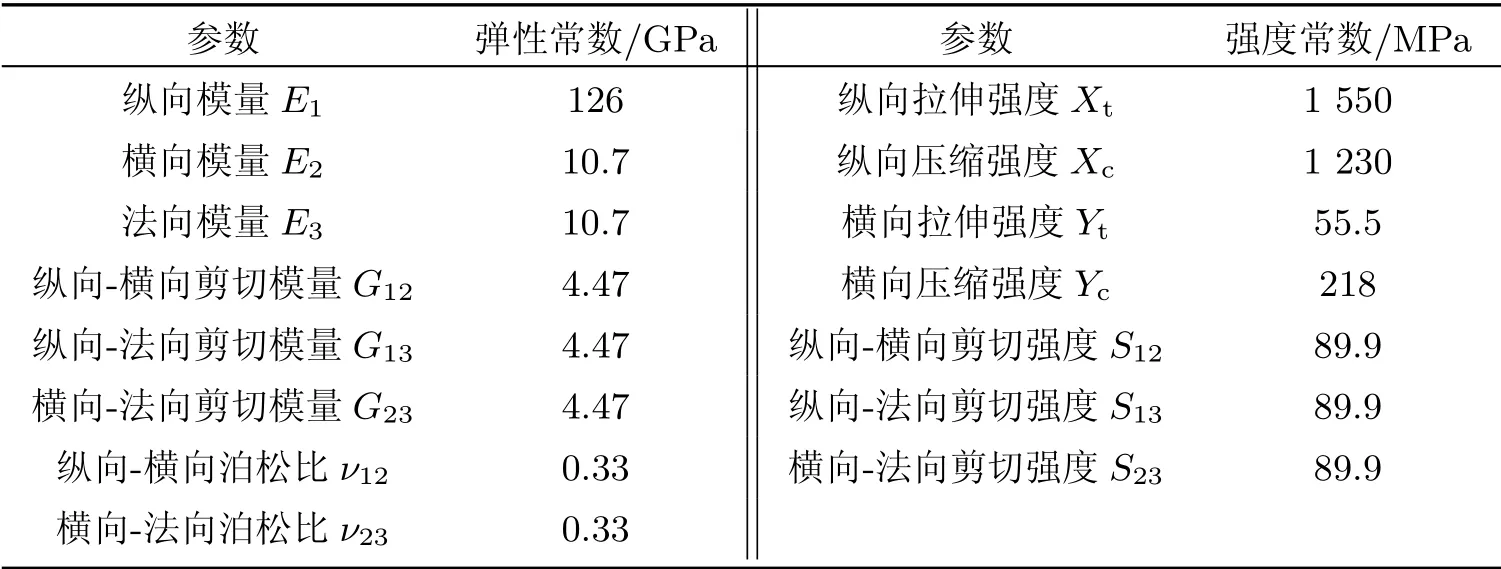

表1 T300-K/QY8911 单向带的力学性能Table 1 Mechanical properties of T300-K/QY8911 unidirectional propreg

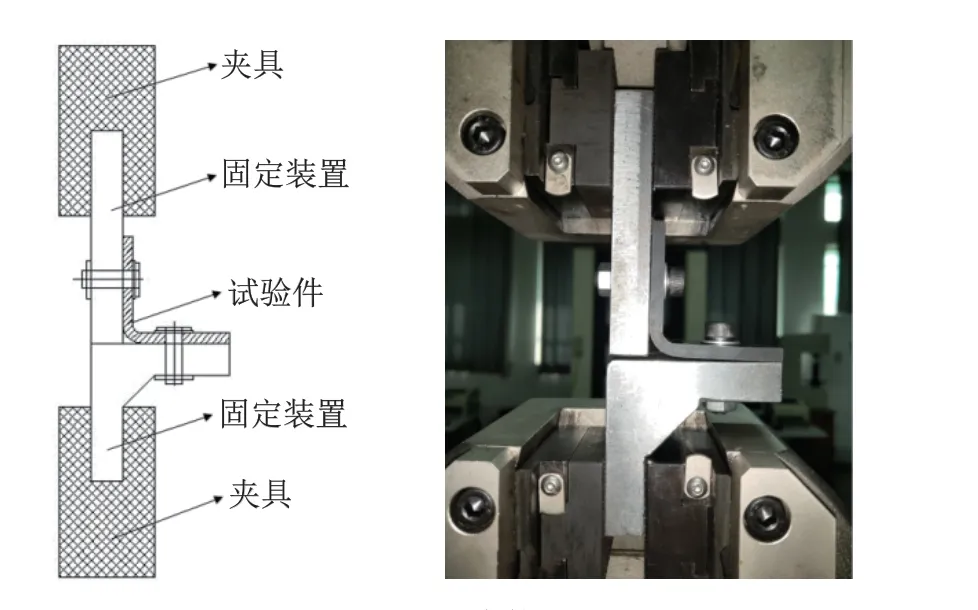

为有效模拟真实拉伸载荷工况,采用如图2 所示的装配加载方式. 在拉伸试验过程中,将试验件与订做的连接夹具采用钛合金螺栓连接. 连接夹具使用刚度性能较好的不锈钢,与夹头接触部分在铣床上进行滚花处理以增加摩擦,保证了试验的精确性.

图2 试验装置Fig.2 Setup of the test

1.2 试验过程及结果

本工作使用中机电子万能试验机DWD-100A,试验温度为20°C. 采用位移控制加载,加载速率为1 mm/min. 试验过程中先通过预加载对试验系统进行调试,确保轴向加载,且与试验件腹板中性面方向一致. 记录试验现象及最终失效形式.

本工作共选取4 组试验件进行拉伸,并记录拉伸载荷-位移曲线. 在试验过程中,4 组试验的过程现象和最终失效模式基本一致,具体如下.

(1) 在试验初期,拉伸载荷在0~2 kN 阶段,试验件发生缓慢且匀速的变形,拉伸载荷-位移曲线光滑平稳地呈线性上升.

(2) 在试验中期,拉伸载荷在2~3.5 kN 阶段,试验件持续变形,发出明显的脆响,圆角内侧出现一处明显分层,并不断扩张. 伴随着接连发出的脆响声,圆角处出现多处分层并不断扩张,如图3(a)和(b)所示. 拉伸载荷-位移曲线随着脆响声突然小幅度直线下跳,紧接着继续上升,伴随着下一声脆响再次发生突然小幅度下跳,随后继续上升.

(3) 在试验后期,拉伸载荷在3.5~5 kN 阶段,试验件圆角处出现多处分层,垫片处的水平缘板发生明显弯折,如图3(c)所示. 伴随着脆响,拉伸载荷-位移曲线随之大幅度下跳,稍有回弹,随后试验件失效,试验停止.

图3 L 型CFRCC 分层破坏细节Fig.3 Evolutions of the delamination of the L-type CFRCC

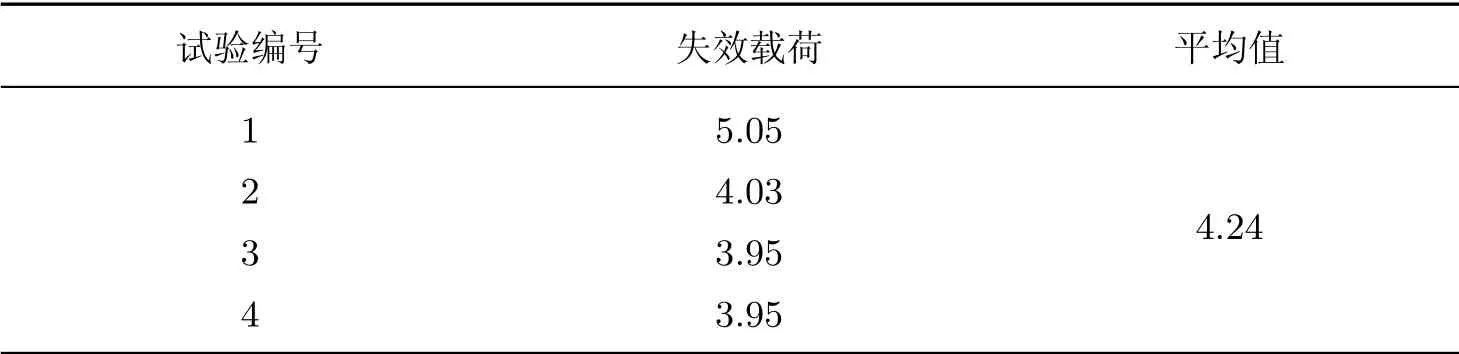

4 组试验过程的拉伸载荷-位移曲线如图4 所示,拉伸试验失效载荷如表2 所示. 不同试验件之间产生差异的主要原因包括: ①脆性材料常见特征,即强度的离散性; ②切割加工过程引起的初始损伤; ③固化过程L 型转角区高残余应力引起的叠层不定量变薄,在试件拉伸时拐角处的厚度对极限载荷有较明显的影响[10],以及试验件制作成型过程中可能存在的工艺不稳定性.

表2 L 型CFRCC 的拉伸失效载荷Table 2 Tensile ultimate loads of the L-type CFRCC kN

2 有限元模拟分析

2.1 计算模型

本工作以常用的商业软件ABAQUS 作为分析计算平台,并使用FORTRAN 语言编写子程序USDFLD 进行渐进失效分析. 采用三维实体线性减缩积分单元C3D8R 来定义碳纤维增强复合材料,连接夹具和螺栓垫片也赋予相应材料的属性(45 号型钢). 网格划分情况如图5 所示. L 型CFRCC 网格加密,尤其是孔边周围,厚度方向选取38 层,确保每层铺层对应一个单元. 连接夹具网格密度对计算结果影响不大,可以适当降低. 同时为了减少接触面数量,加快计算速率,将连接夹具与螺栓垫片绑定为一个整体,并不影响计算结果的精度[7]. 由于摩擦并不是影响计算结果的主要原因,计算模型中接触面的摩擦系数取值为0.114[11].

根据试验边界条件,设定有限元模型(finite element model,FEM)的边界条件,如图5 所示. 直板连接夹具的上端区域耦合于参考点RP-1,限制了参考点RP-1 的旋转自由度Rx和Ry,防止直板绕x,y轴旋转,位移施加在Uz方向. 参照螺栓预紧力矩速查表,螺栓施加的预紧力为8 000 N,L 型连接夹具下端固支.

图5 L 型CFRCC 的有限元模型及网格划分Fig.5 FEM and mesh generation of the L-type CFRCC

2.2 复合材料的强度准则和刚度退化准则(渐进损伤模型)

渐进损伤分析方法因其能很好地确定复合材料层合板的损伤起始、发展及最终失效的全过程,并能较好地预测破坏模式、极限破坏强度和剩余强度,所以被广泛用于静拉伸载荷下复合材料机械连接的失效分析[12]. 该方法一般需要明确材料的失效准则、破坏模式、材料属性退化准则等. 因此,在进行复合材料的渐进失效有限元模拟时,就必须确定材料的失效准则和材料属性退化准则.

3D Hashin 失效准则是Hashin[13]通过试验总结得出的,对于分析纤维增强复合材料层合板失效具有较强适应性的准则,但对于形状较复杂的构件往往偏差较大. Tserpes 等[14]对石墨/环氧树脂单螺栓连接接头的失效形式和强度极限进行了研究,提出了基于Hashin 失效准则和最大应力失效准则的混合准则(以下简称混合失效准则). 该准则可以较为精确地预测接头失效载荷. 基于Chang-Lessard 失效准则,同时考虑剪切应力的影响,Olmedo 等[15]提出了一种新的失效准则,用以判断面外基体破碎和纤维基体剪切失效行为.

材料属性的退化,即刚度退化准则主要包括常数退化准则和连续退化准则. 复合材料螺栓连接失效分析常用到的刚度常数退化模型有经典的Chang 等[16]提出的参数退化模型(退化因子均为0)和McCarthy 等[17]提出的退化方式(退化因子均为0.1). Xiao 等[18]提出了一套二维连接退化准则,并由Valenza 等[19]扩展至三维应力状态. 基于复合材料对压缩和拉伸响应的不同,Camanho 等[20]在Tan 等[21]的基础上提出了差异化刚度退化系数. 也就是说,不同失效模式对应的退化系数不同,而相同退化模式下不同模量的退化因子也不同的退化准则统称为连续退化准则.

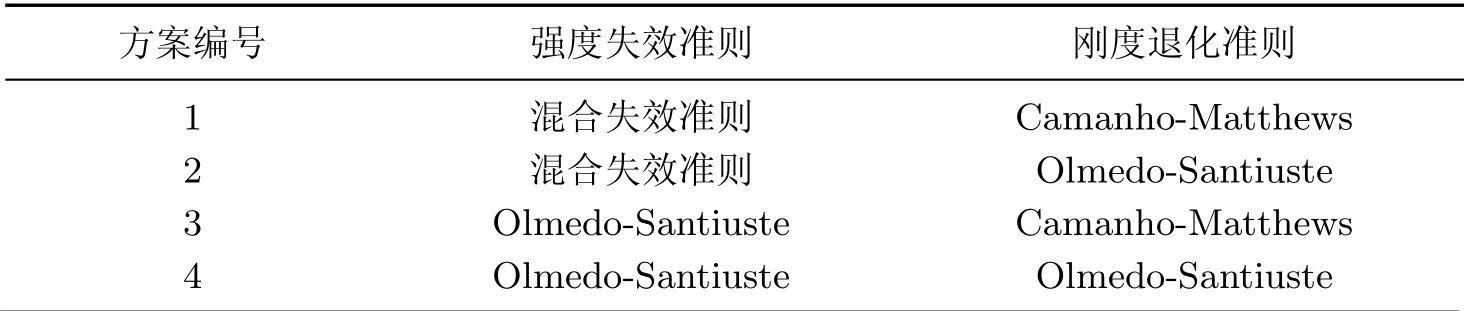

L 型CFRCC 的受力情况复杂,在进行有限元分析时需要选取合理的失效准则和材料退化准则. 由于没有先验的报道,本研究结合试验件的破坏形式,选取了两种较为常用的强度失效准则,即混合失效准则和Olmedo-Santiuste 失效准则; 刚度退化准则选取Camanho-Matthews退化准则和Olmedo-Santiuste 退化准则. 将上述两种失效准则和两种刚度退化准则组合为4 组渐进失效分析方案进行对比研究,如表3 所示.

表3 4 种渐进失效分析方案Table 3 Four schemes for progressive damage analysis

3 结果分析与讨论

3.1 拉伸载荷-位移曲线

通过ABAQUS 用户定义子程序USDFLD 植入失效准则,模拟分析得到拉伸载荷-位移曲线,如图6 所示. 总体上,模拟获得的计算曲线符合纤维增强复合材料典型的渐进失效过程,符合试验曲线的基本特征,即初期线性上升段,中期局部损伤下降段,后期强度上升段,最后失效阶段.

图6 4 种渐进失效方案的拉伸载荷-位移曲线Fig.6 Tensile load-displacement curves regarding four different progressive failure schemes

区别于有限元结果的光滑曲线,本试验的载荷-位移曲线有较大幅度的下降段,原因如下:①试验件在制造、制孔、切割过程中不可避免会引入初始损伤缺陷,以及材料的不均匀性,在承载时会加剧破坏行为,而有限元模型中材料参数为均质,且未考虑初始损伤缺陷的影响;②在试验过程中,试验件破坏导致承载力下降时,夹头和连接夹具可能存在微小的滑动; ③在试验过程中,CFRCC 单向带层间脱黏或层内纤维断裂往往伴随局部应力的释放和重新分配,且在极短的时间内完成,容易形成载荷跳变; 而在有限元模拟时,单元被赋予连续损伤属性,所以拉伸载荷-位移曲线没有突变形式的下降.

3.2 结果分析

通过对比位伸载荷-位移曲线可以看出,当采用混合失效准则和Camanho-Matthews刚度退化准则的方案时,有如下结果: ①试验件拉伸极限载荷为4.19 kN,与试验所得平均值最为接近,误差为1.1%; ②在3.5 kN 左右第一次发生承载力下降,与试验曲线相似;③Olmedo-Santiuste 失效准则将层间应力导致的分层损伤归结到基体开裂失效模式中,而混合失效准则将分层失效单独作为一种失效模式,在后处理中可以清楚地看到分层损伤单元分布及扩展,更适用于描述试验件的破坏形式. 因此,可以认为该渐进损伤分析方案更适用于拉伸载荷工况下的L 型CFRCC 的强度分析.

使用子程序USDFLD 定义6 个场变量,分别记录纤维拉伸损伤、纤维压缩损伤、基体拉伸损伤、基体压缩损伤、分层损伤和纤维基体剪切损伤,可以获得损伤演化过程,如图7~9所示.

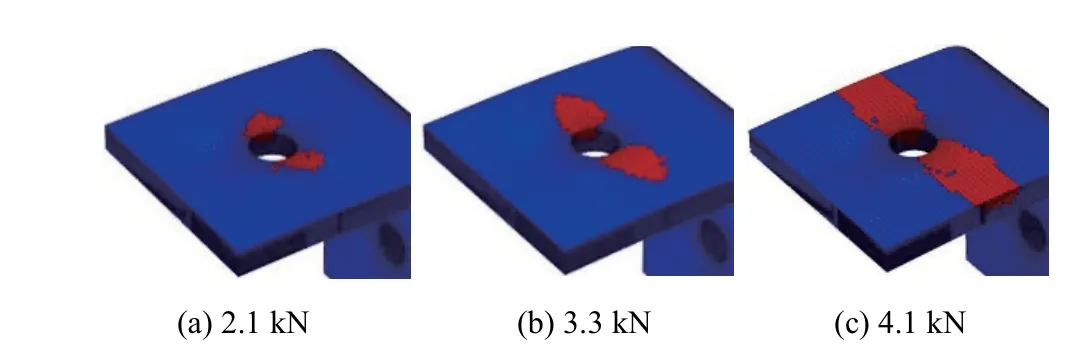

图7 L 型CFRCC 孔边基体压缩损伤演化(红色区域)Fig.7 Evolutions of the matrix compressive damage around the bolt hole of the L-type CFRCC (red region)

由图7~9 可以发现如下主要的现象与特点.

(1) 当拉伸载荷为2.1 kN 时,水平缘板(见图7)在螺孔处发生轻微的弯折变形,使得孔边与螺栓发生挤压,在受压侧出现少量基体损伤. 同时水平缘板与连接夹具接触的一侧,孔边出现向孔两侧对称的基体拉伸损伤单元. 随着拉伸载荷逐渐增大,水平缘板持续弯折,孔边受挤压区域面积增大,基体挤压损伤单元沿周向小范围扩展. 而在水平缘板另一面即与夹具接触面(见图8),基体拉伸损伤单元随拉伸载荷的增大向两侧继续扩展. 当拉伸载荷增加至4.1 kN时,垫片和试验件接触区域也出现少许的基体挤压损伤单元,孔边则出现较多的基体挤压损伤单元(见图7(c)); 背面的基体拉伸损伤单元向两侧扩展直至到达边缘,形成了一条和孔径大小近似的基体拉伸损伤带(见图8(c)).

图8 L 型CFRCC 孔边基体拉伸损伤(红色区域)Fig.8 Evolutions of the matrix tensile damage around the bolt hole of the L-type CFRCC (red region)

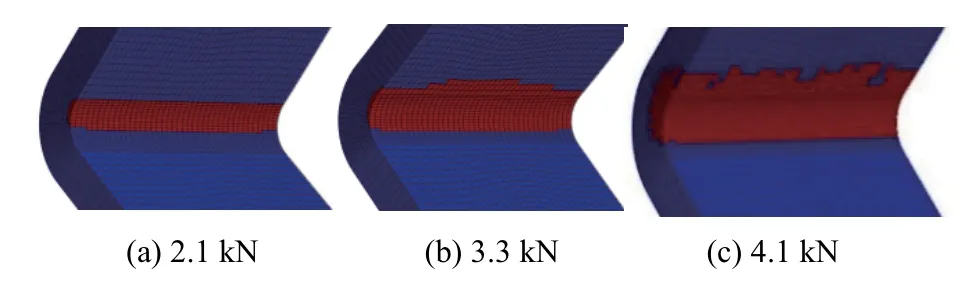

(2) 当拉伸载荷为2.1 kN 时,圆角内侧出现沿圆角轴向的分层损伤单元,并贯穿整个圆角(见图9(a)). 随着载荷的逐渐增加,分层损伤由表层向内层和两侧扩展(见图9(b)). 当拉伸载荷增加至4.1 kN 时,圆角内侧表面至中间出现大面积分层损伤单元(见图9(c)).

图9 L 型CFRCC 圆角分层损伤(红色区域)Fig.9 Delamination evolutions around the round corner of the L-type CFRCC (red region)

(3) 有限元模拟的损伤演化过程与试验过程吻合较好. 以圆角处分层现象为例,对比图9和图3 可以发现,二者均在内侧优先产生,并逐渐向外侧扩展,体现了模拟与试验结果良好的一致性.

4 试验验证

为了验证上述方案(即混合强度准则+Camando-Matthews 刚度退化准则),以及模型参数(见表4 中的退化系数)对此类问题的有效性或普适性,选用同种材料属性、不同铺层顺序和圆角的纤维复合材料L 型连接件进行计算,并与试验结果进行对比验证. 不同于之前的试验件,铺层顺序为[±45/0/±45/0/0/90/±45/0/0/±45/0/90/±45/0] s,试验件的圆角半径为5 mm,共制取3 组试验件进行拉伸性能测试. 试验过程与之前基本一致. 结果发现: 拉伸随着载荷增加,试验件发出脆响,试验件圆角区域出现明显分层,拉伸载荷-位移曲线随之出现下跳现象.

表4 L 型CFRCC 材料的失效准则和刚度退化准则Table 4 Failure criteria and stiffness degradation criteria of the L-type CFRCC

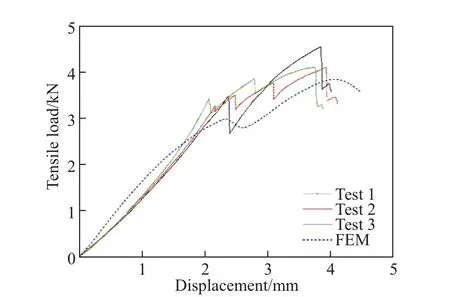

采用前述渐进失效方案和模型参数进行有限元模拟,计算结果与试验结果对应的拉伸载荷-位移曲线如图10 所示. 可以看出: 尽管材料铺层顺序和圆角过渡都发生了比较大的变化,但有限元计算模拟获得的拉伸载荷-位移曲线很好地反应了试验曲线的基本特征,二者具有良好的一致性. 3 组试验件的拉伸极限载荷分别为4.55,4.09,4.12 kN,平均值为4.25 kN; 而有限元模拟结果为3.85 kN,相对误差为9.4%. 考虑到复合材料性能的离散特性,以及制造切割开孔时产生的不定量的初始损伤,相比原试验件1.1%的误差,这一相对误差在工程应用容许范围之内,是可以接受的.

图10 拉伸试验和有限元分析的载荷-位移曲线对比Fig.10 Comparisons of the tensile load-displacement curves between the tensile tests and the FEM simulations

以上结果表明,本工作选取混合失效准则和Camanho-Matthews 刚度退化准则的渐进损伤分析方法,可应用于L 型CFRCC 的渐进失效分析和极限载荷预测.

5 结束语

本工作从试验与计算两个方面,对比研究了L 型CFRCC 的失效形式和承载力,主要结论如下: ①通过试验与计算均表明,L 型CFRCC 在拉伸载荷作用下,损伤主要出现在弯矩作用较大的圆角区域和螺栓连接处,破坏形式主要为圆角处的分层和孔边基体的拉压破坏; ②应用混合强度准则与Camanho-Matthews 刚度退化准则的渐进分析方案,并通过ABAQUS 用户定义子程序USDFLD 实现,可以有效模拟和预测L 型CFRCC 的破坏形式和拉伸极限载荷. 此外,本研究建立的“设计-试验-模拟-预测-验证”分析纤维复合材料L 型连接件的研究路线,可为类似结构的纤维增强复合材料构件失效行为提供有益的参考.