质子交换膜燃料电池系统启停控制策略的研究

魏永琪,赵玉兰, 海涛

(青岛理工大学 机械与汽车工程学院,山东 青岛 266520)

燃料电池汽车是一种以氢气和氧气为原料工作的新型汽车,其核心部件为燃料电池。在众多燃料电池类型中,质子交换膜燃料电池以其低温运行高效等优势成为众多科学家研究的对象[1]。质子交换膜燃料电池汽车因环保高效的特性在将来具有较大可能性替代传统内燃机汽车。但是,质子交换膜燃料电池的寿命制约着燃料电池汽车迈向商业化时代的脚步。尤其燃料电池系统的启停过程对燃料电池性能具有较大的影响[2-15]。

燃料电池的核心部件为膜电极(MEA)。膜电极类似于一个“三明治”结构,由气体扩散层,催化剂层和质子交换膜层构成。质子交换膜同样是膜电极的核心部位之一,是以贵金属铂(Pt)为催化剂,碳纸为催化剂的载体。燃料电池系统的启动和停机过程可以直接影响到膜电极的催化剂层,较差的启停过程会导致催化层的催化剂从碳质上脱落缩短燃料电池的使用寿命,合理的启停策略则会延缓燃料电池性能衰减的进程,延长电池的使用寿命。

众多学者从不同的设计角度出发,对燃料电池系统的启停过程进行研究和探索。余意[4]通过添加一个辅助负载对启停过程中质子交换膜衰减次序进行研究,发现率先停止氧气的供应和关闭燃料电池进气阀门有助于延缓燃料电池的衰减。其他科学家也从基于氢/空界面的产生、燃料电池内部反转电极和不合理的氢气供应当量比等来避免氢气匮乏等观点出发做相应的研究[4-5,14-15]。

然而,很少有学者从防止上述不可逆情况的发生出发制定相应的燃料电池启停控制策略来延长燃料电池的使用寿命[6-8]。本文中基于自主搭建的质子交换膜燃料电池系统实验平台,利用燃料电池单体电压巡检系统(CVM),对设计的不同燃料电池系统启停策略进行相应实验,监测最高单体的开路电压和燃料电池的开路电压,发现在燃料电池系统启动和停止过程中利用过量的氢气消耗多余的氧气,停机过程中加大空气当量比进行相应的吹扫排除多余液态水,防止氧气渗透和紧闭进气和排气阀门等对于延缓燃料电池的性能衰减具有较好的实际意义。

1 燃料电池系统启停过程实验设计

1.1 燃料电池系统实验平台

实验的关键部分是由德国EK公司出产的质子交换膜燃料电池,如图1所示。此燃料电池由200片燃料电池单体串联而成,燃料电池额定输出功率为40 kW。

图1 燃料电池

在膜电极中,质子交换膜由Nafion211构成[8],气体扩散层主要是由碳纸组成。此类型燃料电池的主要结构参数如表1所示。

表1 燃料电池主要结构参数

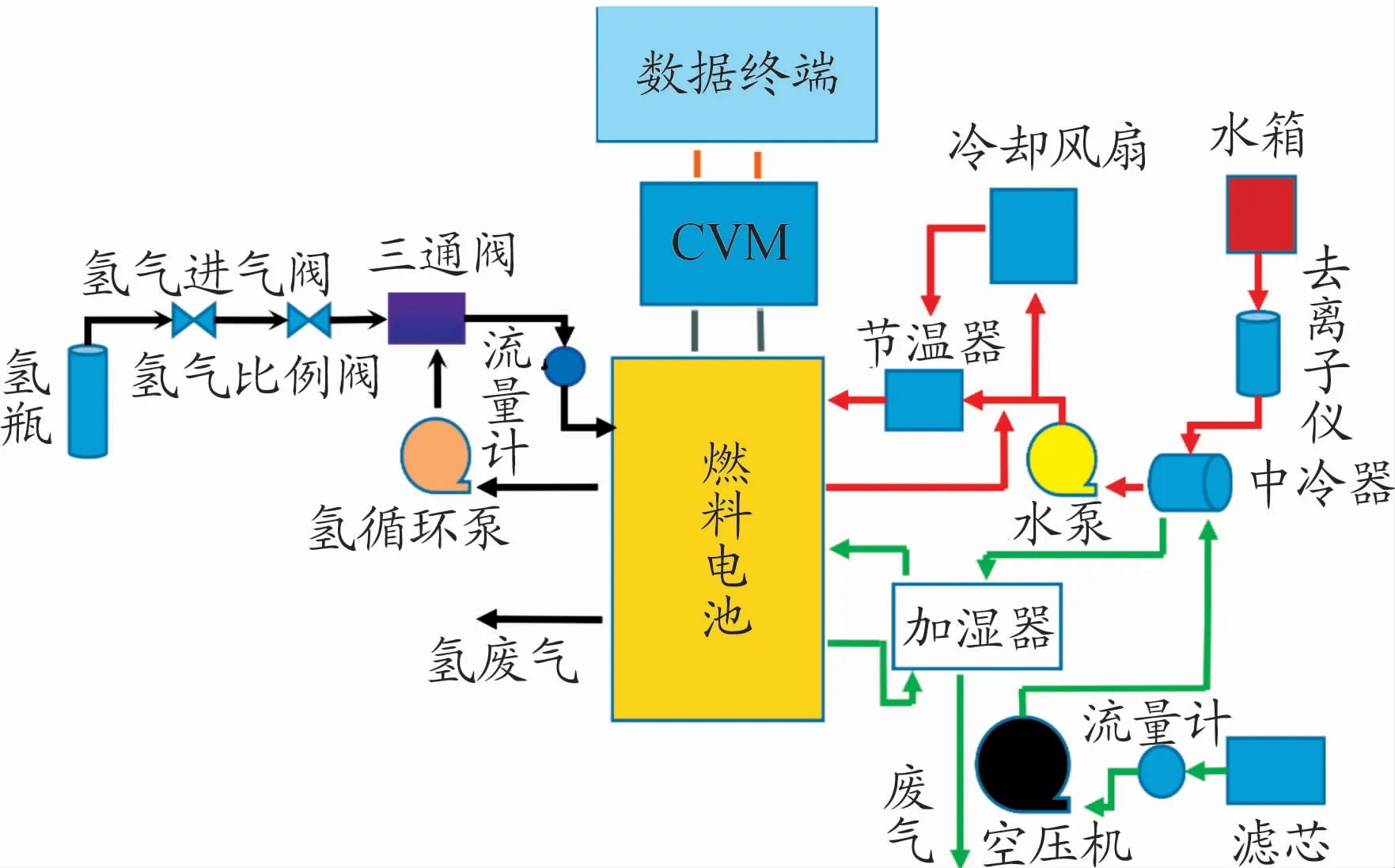

燃料电池系统由众多子系统部分组成,包括氢气供应子系统、冷却液循环子系统、空气供应子系统、燃料电池单体电压巡检系统、燃料电池系统控制单元和远程控制终端等部分[9-10]。如图2所示,燃料电池系统是一个复杂且各子系统之间强耦合的系统。实验过程中,燃料电池系统的启动和停止过程为自动运行,所需程序自主研发。同时,燃料电池氢气供应子系统中氢气的纯度达到99.999%。氢气循环泵有助于燃料电池内部新鲜氢气与废气之间的流通和交换,并有助于新鲜氢气的加湿和提高氢气的使用效率,其工作电压为24 V。

图2 燃料电池系统实验台架结构示意图

在空气供应子系统中,核心设备为离心式空压机,最高空气流量可以达到255 kg/h,冷却方式为水冷型,噪音小。

燃料电池冷却液循环系统中,水泵使冷却液的循环流动维持燃料电池工作温度处于一个合理平稳的范围之内。水泵最大输出功率为500 W,工作电压为14 V。

所有设备的数据和命令传输均借助于CAN网络机制,监测数据可以在LABVIEW 软件上进行相应的显示和记录。

燃料电池系统控制单元相当于整个系统的“大脑”,它可以接收来自数据终端的命令,也可以寄存各传感器所监测的实时数据。表2为燃料电池系统运行的主要参数。

1.2 燃料电池单体巡检系统

为研究燃料电池系统启停控制策略,启停过程中参数设定的影响对燃料电池最为直观的数据显示为燃料电池单体电压的高低。同时,燃料电池单体电压的监测也能反映燃料电池的运行性能状况。利用巡检系统(CVM)监测燃料电池单体电压,其原理是利用差分运放原理避免实验过程监测多个单体电压相互累积问题的出现,CVM测试结构如图3所示。

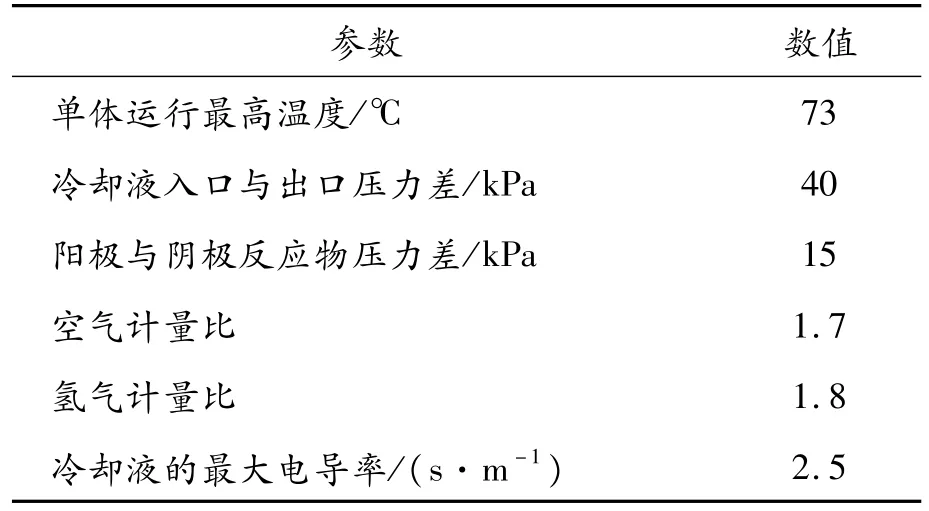

表2 燃料电池单体运行参数

图3 CVM测试结构框图

1.3 燃料电池启动过程设计

正常情况下,燃料电池输出功率有相应的负载消耗,燃料电池自身的衰减则可以忽略。当燃料电池有正常的输出电流时,根据电池的极性特性,单体的输出电压会降低,一般在650~850 mV范围。燃料电池性能衰减的直接原因主要为催化层中碳氧化导致催化剂的脱落和催化剂自身的氧化,2个状况的出现均会造成催化层活化面积的降低,这对于燃料电池的运行性能是毁灭性的。

对于燃料电池系统的开启过程,实验中设定了2种不同的开机过程:

开机过程1 设定水泵转速,将水通量定为20 L/min。设定氢气循环泵的转速为1 000 r/min,分别将燃料电池系统的氢气进出气口电磁阀和氢气比例阀打开,同时设定氢气的目标压强20 kPa,让氢气进入燃料电池的阳极区域。保持此状态2 s。燃料电池废气电磁阀常开,一方面是利用新鲜的氢气将渗透到阳极区域的空气排走,另一方面是为了让氢气更大程度上补充消耗的氢气。2 s之后,恢复正常的燃料电池废气电磁阀时间设定,依次开启空气供应子系统中的各设备,对于阴阳两极的压力差要时刻根据表2中的压力差对氢气目标压强进行相应修正。最后,当燃料电池此刻的开路电压满足正常范围时,尽快完成相应功率的输出。

开机过程2 第1步与方案1相同,即先设定水泵转速和氢气循环泵转速。只打开氢气进气电磁阀和氢气比例阀,而氢气排气阀不打开,保持此状态2 s;然后打开氢气排气电磁阀,直接进行燃料电池空气路参数的设定,进行相应的功率输出。

1.4 燃料电池系统停机过程设计

对于燃料电池系统的停机过程,需要考虑较多的运行参数。实验中同样设计了2种不同的燃料电池系统停机过程:

停机过程1 首先进行吹扫过程,借助于单体电压巡检系统设定燃料电池单体最高电压不高于800 mV时燃料电池的输出电流和相应的输出电压,在满足当前输出条件的基础之上调节阴阳两极的反应物的压力和流量进行燃料电池内部吹扫。只有在吹扫进程中,阳极和阴极两侧的压力差相对较小。阴极区域是燃料电池内部水分子生成的区域,水分子冷却后会有液态水生成,易造成气道堵塞,是十分危险的工况,而加大阴极反应物的压力和流量有助于水分的排出。氢气目标压强设定为30 kPa,空气流量设定为9.31 kg·s-1,压力值为20 kPa。燃料电池排水关闭时间设定为10 s,排水开启时间设定为1 s,维持此状态2 min。接下来,关闭燃料电池空气供给子系统,关闭正常负载,引入一个小的负载将燃料电池的电压迅速拉低,缩短燃料电池单体高电压的时间,最高单体电压低于300 mV 时,氢气目标压强设定为20 kPa。快速关闭氢气路进出气体电磁阀,使阳极区域处于保压状态,关闭DC输出设备,当冷却液温度低于25℃时,关闭冷却液循环系统,燃料电池系统关机过程结束。

停机过程2 燃料电池系统的关机过程没有吹扫,直接关闭燃料电池系统中的DC设备,停止反应物的供应。利用单体电压巡检系统等待各单体电压低于300 mV,关闭空气和氢气的进出口电磁阀。冷却液外温度低于25℃时,关闭冷却液循环系统。

2 实验结果分析

2.1 开机策略实验

燃料电池启停过程需要避免的不可逆转工况之一就是氢/空界面的形成[9-10]。氢/空界面形成的最直接原因为阴极侧的氧气渗透到阳极区域,当进行燃料电池系统的启动过程时,氢气被输送至阳极的扩散层,氢气和氧气在此区域接触,在催化剂的直接作用下发生氧化还原反应。此接触面被定义为氢/空界面,反应机制如图4所示。

图4 氢/空界面成型反应机制示意图

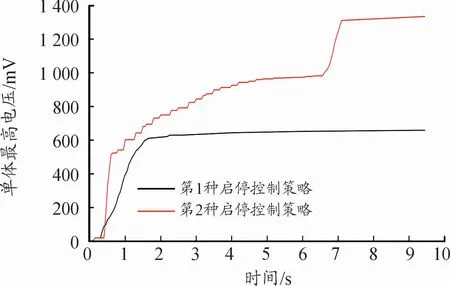

由于氧气的渗透和随后氢气的供给,氢气和氧气之间的反应会使此区域电势瞬间上升,同时在较短的时间内(7 s左右)使电势达到最高,甚至超过1 V,如图5所示。造成氧气渗透发生的原因有两方面,一是系统设备的气密性较差,在进行实验之前燃料电池系统的气密性未进行相关的检查;二是阴极区域残存有大量的空气未消耗而关闭系统装置,在阴阳两极压力差的作用下使得阴极侧的氧气渗透至阳极区域。在氢/空界面处由于碳腐蚀所产生的极高的电动势,同样会导致催化剂的氧化[12-13],其反应方程为:

式中:Pt为铂;H2O为水分子;O2为氧气分子;H+为氢离子;e-为电子。

图5 燃料电池最高单体电压(启停控制策略1、2)

催化剂的氧化会直接导致各单体自身活化面积的减少,属于危险工况,会缩短燃料电池的使用寿命,反映到燃料电池运行性能上表现为各单体电压的降低和燃料电池输出电压的减小。

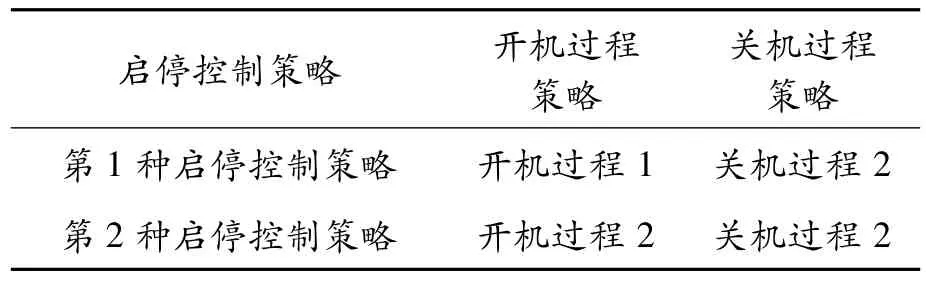

如图5所示,设计了2种不同的启停策略,采用相同的关机控制策略,即关机方案中的过程2均不吹扫,不同的开机控制策略即开机方案中的过程1和过程2,启停策略的组合方式如表3所示。

表3 燃料电池系统开关机组合方式

从图5中可以看出:采用开机方案1和关机方案2(第1种控制策略)时实验性能好于第2种的启停策略。执行第1种控制策略,运用单体电压巡检系统所监测的单体最高开路电压约为654 mV。执行第2种启停控制策略后,监测的最高单体电压高达1 311 mV,对电池单体内部的物质构造将会产生十分不利的影响,也从另一方面证实,开机过程利用新鲜氢气进行简单的气道吹扫十分重要,可避免较高的单体开路电压的出现。第2种控制策略中,由于未打开燃料电池废气电磁阀,渗透的气体未排除,造成极高的电势。燃料电池此刻的输出电压如图6所示。

采用上述2种不同的控制策略并各自循环执行1 000次[11],得到最终的燃料电池开路电压如图6所示。当运行第1种控制策略1 000次后,燃料电池的开路电压为193 V,相较于最开始燃料电池的开路电压有些许下降,证实燃料电池的运行性能有相应的衰减。执行第2种启停控制策略1 000次后,燃料电池的开路电压下降较为严重,监测数值仅显示为189.5 V。这是因为如果在控制策略中选择关机方案中的过程2,则燃料电池阴极部分会有较多的反应物气体存留。当氧气从燃料电池阴极侧渗透到阳极侧,在燃料电池系统的开机过程中不进行相应的换气和排气过程,势必会形成氢/空界面而导致极高的单体电动势对燃料电池单体催化层产生不利的影响。氧气的渗透率可以通过式(3)~(9)计算[12-13,16-17]。

图6 燃料电池输开路电压(启停控制策略1、2)

当燃料电池的输出电流为I时,氧气的消耗速率为

式中:F为法拉第常数,值为96 485.3 C/mol; n为氧气消耗速率(mol/s)。

氧气的消耗量为

式中:nO2为氧气在燃料电池输出电流为I时的摩尔量(mol);t为反应时间(s)。

根据气体的状态方程,得出此刻供应的空气的摩尔量为:

式中:P为气体压力(kPa);V为气体体积(m3);R为普适气体常数,值为8.314,J·mol-1·K-1;T为气体温度(K);n为空气摩尔量(mol);ni和nair分别为氧气摩尔量和空气摩尔质量(mol)。

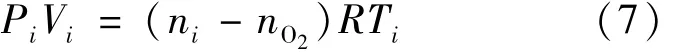

燃料电池阴极区域氧气的部分分压为:

式中:Pi为氧气分压(kPa);Vi为燃料电池内部阴极区域气体扩散层体积(m3);Ti为燃料电池阴极入口温度(K)。

表面氧浓度为:

式中:CO2为表面氧浓度;SO2为氧气溶解常数。

最后,根据式(9),氧气的渗透率为:

式中:JO2为氧气的渗透率;DO2为氧气的扩散系数,为定值;z为燃料电池质子交换膜厚度(μm);Cca,O2和Ca,O2分别为阳极区域表面氧浓度和阴极区域表面氧浓度。

由上述公式和实验结果可知,在燃料电池系统的开机过程中需要多余的氢气进行相应的排气过程,以避免形成氢/空界面而产生极高的电动势危害燃料电池自身。

2.2 关机策略实验

对于燃料电池系统的关机过程,首要目标是降低氧气在燃料电池阴极区域的存留量。通过分析可以看出,阴极侧存留有大量的氧气是直接原因,同时避免阴极流道内有液态水的存在也十分重要。对于燃料电池系统关机过程,同样涉及2种不同的控制策略。这2种控制策略均采用相同的开启过程,即开机方案中的过程2,却采用2种不同的关机方案,分别为关机方案1和关机方案2。所组合成的2种控制策略如表4所示。

表4 燃料电池系统开关机组合方式

如果停机过程完成之后,燃料电池阴极区域内存留的氧气含量较少,则阴极侧的表面氧浓度会很小,氧气的渗透率也会降低。理论上,需要用过量的氮气流进阴极区域,但是再一次的开机过程会非常缓慢,这对燃料电池汽车的推广十分不利。同时,燃料电池汽车自身的空间十分有限,额外携带1瓶氮气对于汽车的巡航能力有很大影响。

采用不同关机方案的燃料电池最高单体电压如图7所示。采用关机过程中方案2的燃料电池最高单体电压经过较长时间(大概7 s)到达最高值1 311 mV,单体电压长时间保持在高状态(超过850 mV)。在长时间的高电动势下,阴极区域内势必存在大量氧气,超高的电动势会增加催化剂脱落的可能。

图7 燃料电池最高单体电压

当执行第3种启停策略时,所监测的单体最高电压为451 mV,单体电压明显降低。经过多次循环实验之后,燃料电池的开路电压如图8所示。

图8 燃料电池开路电压

经过1 000次循环测试,运行第3种启停控制策略的燃料电池开路电压明显好于第2种控制策略。再次开机时燃料电池开路电压为194.5 V。这表明燃料电池的运行性能没有明显衰减,同时较低的单体最高电压也能反映出利用多余的氢气消耗氧气具有可行性,明显降低了形成氢/空界面的可能性。

将启动方案1和停机方案2组合,命名为第4种启停控制策略。执行第4种控制策略,燃料电池最高单体电压曲线如图9所示。

图9 4种启停控制策略的燃料电池最高单体电压

执行第4种启停控制策略,所监测的最高单体电压最大示值为53 mV。相较于前3种策略,过高的单体电压有明显好转。经过多次循环实验,燃料电池开路电压的变化曲线如图10所示。

图10 4种启停控制策略的燃料电池开路电压

图10 显示,经过1 000次的循环测试,运用第4种启停控制策略的燃料电池输出电压变为195 5 V。在4种控制策略中,燃料电池输出性能变化最小,说明第4种启停控制策略对维持燃料电池的使用寿命较为有效。

2.3 极化曲线

燃料电池单体的极化曲线也能体现燃料电池自身的运行性能。燃料电池是众多单体串联而成,如若其中一个单体出现性能的衰减,则会影响到其他单体的工作性能。3条燃料电池单体的极化曲线如图11所示,其中1条为新燃料电池单体的极化曲线,另外两条分别为采用第2种启停控制策略和第4种启停控制策略循环测试1 000次后,监测得出的单体极化曲线。

图11 燃料电池单体极化曲线

从图11可以看出:不加任何考虑的启停策略对燃料电池单体的极化曲线影响很大,单体在各电流密度输出情况下均有所降低。而采用第4种控制策略的电池极化曲线与新单体电压极化曲线相比有所降低,但相较于第2种则有了很大改善。在表3中截取部分单体输出电流情况下的电压示值,不同电流密度下采用不同启停控制策略的单体电压值见表5。

表5 不同电流密度下采用不同启停控制策略的单体电压

3 结论

1)燃料电池系统关机过程中需要将阴极区域过多的氧气消耗掉,可采用多余的氢气与阴极区域的氧气进行反应,以减小氧气的渗透率,对于下一次燃料电池启动有很大帮助。

2)关机过程中,可在系统中引入一个小型负载,缩短各单体处于高电势的时间,降低碳氧化和催化剂脱落的可能性。

3)燃料电池系统的吹扫过程至关重要,可降低燃料电池内部气道积水的可能性,同时缩短关机过程中单体处于高电势的时间。

4)燃料电池系统启动过程中,率先供给氢气,打开燃料电池的排气阀进行相应的换气可降低单体的开路电势,避免氢/空界面的形成。

5)采用第4种启停控制策略,再次开机过程中监测到单体电压仍有数值,这可能是因为燃料电池管路气密性差或者空气顺沿废气通路中的气体开关阀门泄露所致,说明燃料电池系统的气密性十分关键,需要注意。