基于双面阵探头的厚壁奥氏体不锈钢对接焊缝的相控阵超声检测

张子健,许 波,柴军辉,,沈建民,吴家喜,胡 健

(1.宁波市劳动安全技术服务有限公司,宁波 315048;2.宁波市特种设备检验研究院,宁波 315048)

加氢裂化装置中的反应器是石油炼化企业的核心设备之一,其进出口压力管道的材料通常为奥氏体不锈钢,厚度通常为4060 mm。针对这一类规格的管道,标准NB/T 47013.3-2015给出了相应的检测方法,探头一般采用双晶纵波斜探头、聚焦纵波斜探头或窄脉冲纵波单晶斜探头,频率一般选取为1 MHz~5 MHz,探头角度为45°。这种常规的超声检测方法在实际应用时存在一定的局限性,例如信噪比低,缺陷识别率低、定量定位不准确等[1]。此外,对厚壁结构还需进行分层扫查,不仅检测效率低,且为了提高信噪比需要降低检测频率,进而导致分辨力下降。笔者采用基于DMA(双面阵)探头的相控阵超声检测方法,通过对比试块和模拟试块进行检测验证,证明了基于DMA探头的相控阵超声检测方法在奥氏体不锈钢厚壁对接焊缝检测中具有较高的可行性,可为这一类厚壁承压设备的无损检测提供有力的技术支撑,为后续缺陷的定量定级提供有力的保障。

1 厚壁奥氏体不锈钢对接焊缝的检测难点

奥氏体不锈钢对接焊缝的组织结构与普通碳钢的具有明显差别,其焊缝在凝固过程中不产生相变,冷却至常温后仍为奥氏体组织。奥氏体不锈钢焊缝具有热膨胀系数小、散热效果差、晶粒易长大等特点,这些特点决定了其具有粗大的柱状晶组织[2]。此外,对厚壁结构采用多层多道的焊接工艺时,会产生晶界的不连续,其次奥氏体不锈钢晶粒具有弹性各向异性的特点,厚壁结构会加强弹性各向异性的特征,使得超声波在传播过程中产生严重散射、波型转换、衰减增大、波束偏移等现象,使常规超声检测在奥氏体不锈钢厚壁结构中的应用存在较大困难。射线检测对危害性较大的裂纹、未熔合等面积型缺陷不敏感,且随着壁厚的增加,透照厚度过大,会增大缺陷的漏检率,给设备的安全运行带来隐患[3-4]。

针对粗晶材料的相控阵超声检测,TRL(双晶纵波)相控阵检测技术具有一定的优势,已广泛地应用于核电工业领域。其中DMA探头是属于TRL系列中的二维矩阵相控阵探头,其将两个低频探头安装在用隔声层隔开的检测楔块上,可避免楔块之间产生声场串扰,大幅改善声束的穿透能力和信噪比,该探头的主要特点有:采用低频纵波、一发一收模式;覆盖范围大、成像效果好、信噪比高[5]。

2 对比试块验证

2.1 检测对象

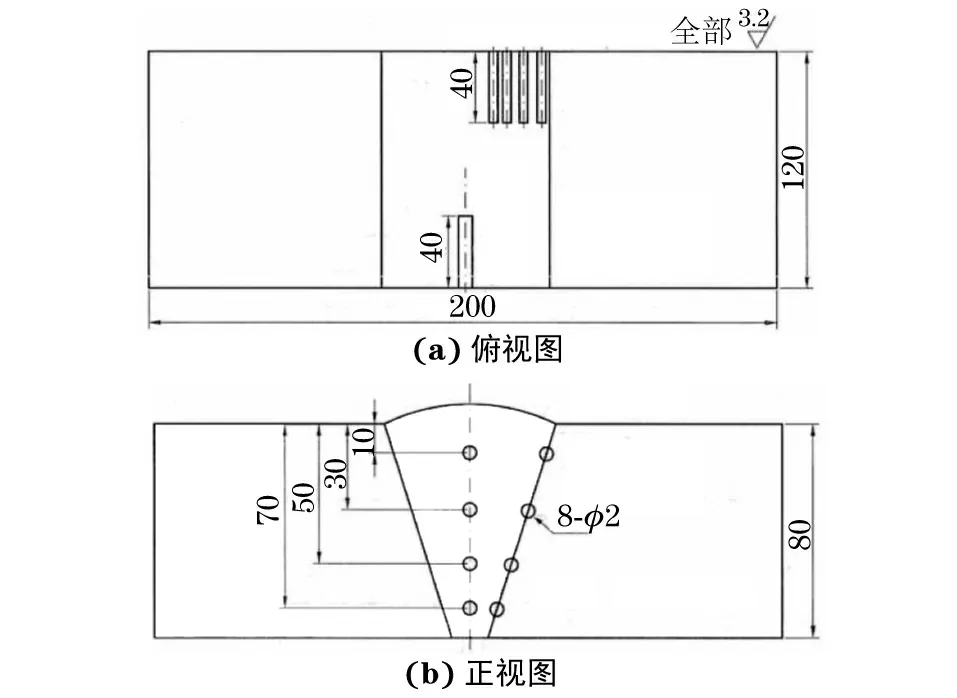

检测对象为NB/T 47013.3-2015附录I中的3号对比试块,该试块材料为奥氏体不锈钢,厚度为80 mm,设置有2组长横孔缺陷,分别为焊缝中心横孔和熔合区横孔,共8个,试块尺寸如图1所示。

2.2 检测工艺

采用以色列ISONIC 2009型相控阵检测仪器,探头为Sonotron NDT 2003098型双面阵相控阵纵波探头,该探头的主要参数有:检测频率为2.0 MHz;折射中心角度为55°;晶片数量为4×8×2 个,单个晶片尺寸为3.8 mm×4 mm(长×宽),探头结构如图2所示。

图1 奥氏体不锈钢试块尺寸示意

图2 DMA探头结构示意

扫查方式为沿线扫查与扇形扫查结合;记录模式为编码器模式,编码器步进为0.5 mm;扇扫范围为28°~86°,角度步进为1°;聚焦深度为60 mm;声速为5 790 m·s-1;评定线灵敏度为φ2 mm×40 mm(直径×长度,下同)-8 dB,扫查灵敏度为φ2 mm×40 mm-14 dB;检测面为单面双侧,扫查速度不大于30 mm·s-1,耦合补偿为3 dB。

2.3 结果分析

采用上述检测工艺分别进行B扫、C扫和三维成像(见图3),并对成像结果进行分析。缺陷参数的测量结果与实际值如表1所示。

表1 缺陷参数的测量结果与实际值 mm

图3 B扫、C扫和三维成像结果(对比试块)

从图3可以看出,采用DMA纵波探头检测的图像具有较高的信噪比,缺陷信号清晰可见,杂波信号较少,值得注意的是,由于扇扫角度为28°~86°,且采用单面双侧的扫查工艺,所以上表面存在一定的盲区,焊缝中心1#和熔合线1#缺陷的测量不准确,需要采用双面双侧扫查进行全覆盖检测。基于相控阵的扇扫检测原理,预埋深度越大的缺陷,检测结果的深度误差会越大,但对缺陷长度测量的影响不大。

3 模拟试块验证

3.1 检测对象

检测对象为40 mm厚奥氏体不锈钢对接焊缝模拟试块,尺寸为400 mm×300 mm×40 mm(长×宽×高),焊缝坡口为X型,焊接方法为氩弧焊+手工电弧焊,预制有夹渣、未熔合、纵向裂纹等缺陷。

3.2 检测参数

分别采用上述DMA探头和常规16晶片线阵探头进行扫查。16晶片线阵探头频率为4 MHz;晶片尺寸为10 mm×0.4 mm(长×宽); 检测模式为横波自发自收;折射中心角度为36°;扇扫范围为36°~75°。

3.3 结果分析

3.3.1 DMA探头检测结果

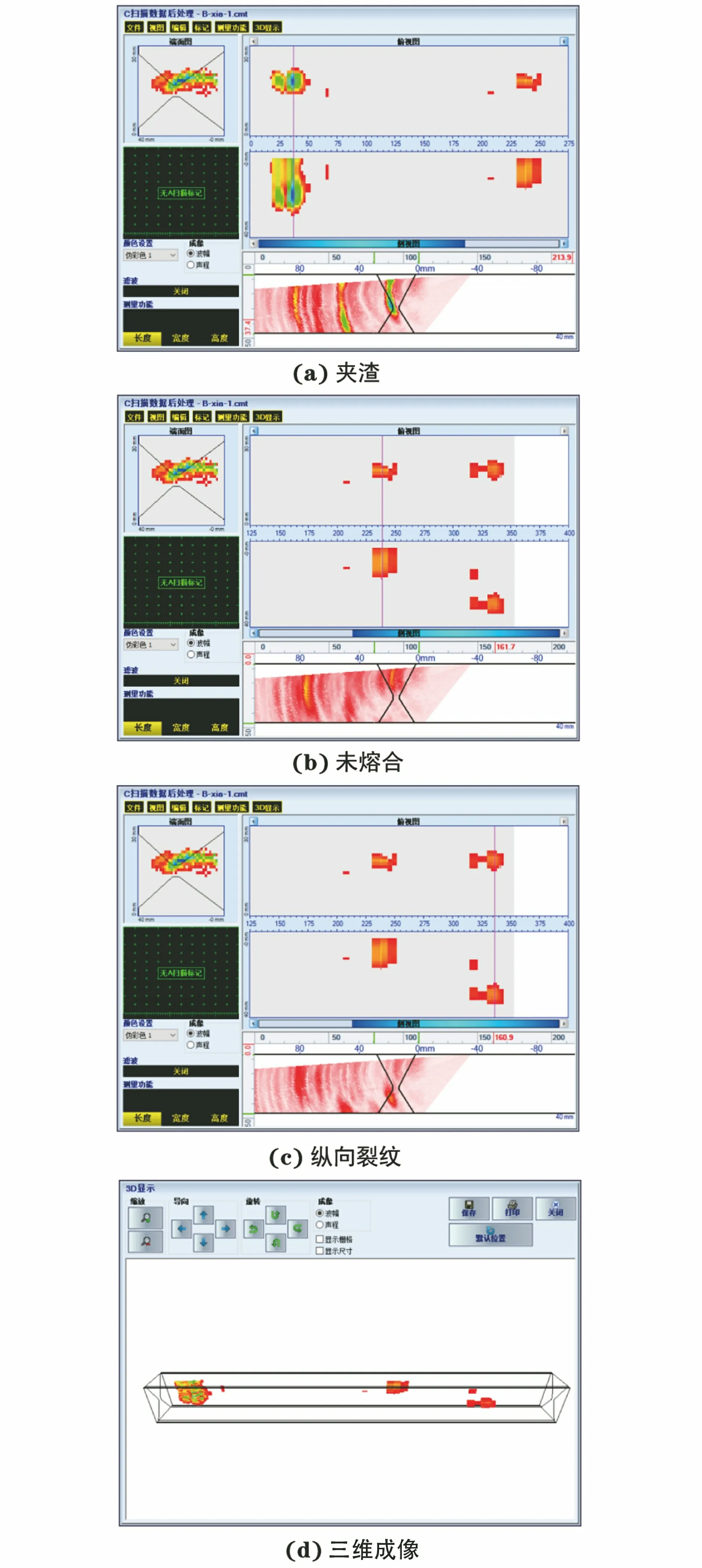

扫查面为双面双侧,采用拉线式编码器进行记录,对缺陷的长度、深度和高度进行测量,并与射线检测(RT)的结果进行比对分析,验证DMA纵波探头检测结果的可靠性。DMA探头与射线检测对缺陷参数的测量结果如表2所示(表中长度与缺陷埋深为DMA探头的测量结果)。DMA检测模拟试块不同缺陷的成像结果如图4所示。

从图4可以看出,采用DMA相控阵探头检测得到的图谱具有高信噪比,除了缺陷成像外,没有其

表2 DMA探头与射线检测对缺陷参数的

图4 DMA检测模拟试块不同缺陷的成像结果

他奥氏体晶粒的杂波信号,3个缺陷清晰可见,不会出现漏检或误判的情况,对现场奥氏体不锈钢厚壁承压设备的检测具有较高的可行性。从表2可以看出,采用DMA相控阵探头检测得到的缺陷长度具有较高的准确性,与射线检测结果较一致,对于深度与高度的测量,由于具有较高信噪比,所以测量结果也较为准确,可为后续的缺陷评价提供数据支撑,具有较高的可靠性。

3.3.2 16晶片线阵探头检测结果

16晶片线阵探头检测模拟试块不同缺陷的成像结果如5所示,其与射线检测对缺陷参数的测量结果如表3所示(其中长度与缺陷埋深为16晶片线阵探头的测量结果)。

图5 16晶片线阵探头检测模拟试块不同缺陷的成像结果

表3 16晶片线阵探头与射线检测对缺陷参数的测量结果 mm

从图5和表3可以看出,16晶片线阵探头检测厚壁奥氏体不锈钢对接焊缝得到的图像信噪比较低,杂波较多,且存在危害性缺陷(未熔合)漏检的情况,与双面阵探头相比具有明显的差距,且在缺陷定量方面,精确度也没有双面阵探头的高。

4 结语

针对常规超声和射线检测对厚壁奥氏体不锈钢承压设备对接焊缝检测存在的难点,采用基于DMA探头的相控阵超声检测技术,分别对80 mm厚奥氏体不锈钢对比试块和40 mm厚模拟试块进行了检测,结果表明,基于DMA探头的相控阵超声检测技术可获得较高信噪比的图像和较低的缺陷检出率,能在一定程度上解决厚壁奥氏体不锈钢对接焊缝检测的难题,具有较高的工程应用价值。