亚临界锅炉分隔屏过热器泄漏原因分析

曲同良,武芯羽

(1.华电青岛发电有限公司,山东青岛 266000;2.苏州热工研究院有限公司,江苏苏州 215004)

0 引言

某电厂3 号机组为300 MW 发电机组,锅炉为某锅炉厂设计制造的SG-1025/17.47-M878 亚临界压力控制循环汽包炉,单炉膛π型露天布置,全钢架悬吊结构,四角切圆,固态排渣,于2005 年12 月投运。其分隔屏过热器管位于炉膛前上方,入口段材质为12Cr1MoV 和15CrMo,出口段材质为SA213-T91,规格为ϕ51 mm×6 mm。负责横向定位的蒸汽冷却定位管材质为TP347H(规格ϕ51 mm×7.5 mm)。定位管由材质为ZGCr20Ni14Si2 的三角形定位块焊接固定,厚度为8 mm。

图1 泄漏管段现场情况

2019 年11 月,机组在负荷为197 MW 条件下运行时,分隔屏过热器管发生泄漏,机组解列后,现场对泄漏位置进行检查并发现,分隔屏过热器管存在多处漏点。如图1所示。为保障机组安全运行,对泄漏管段进行割管取样,并对泄漏原因进行分析。

1 试验过程

1.1 宏观检查

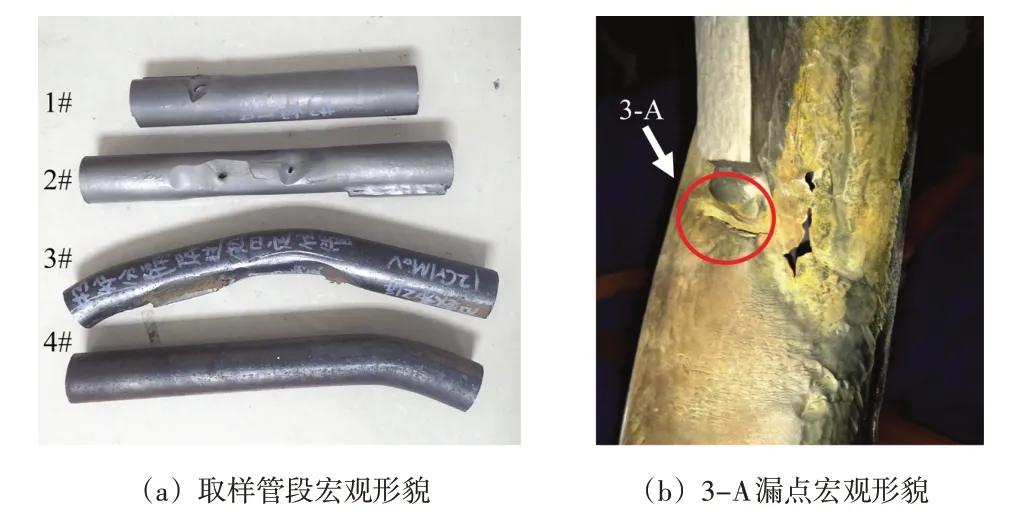

图2 泄漏管段与漏点宏观形貌

表1 失效管段化学成分质量分数

如图2 所示,取样管段共4 根,包括2 根材质为12Cr1MoV 的过热器管和相邻的2 根蒸汽冷却定位管。部分管段表面有大量轻微的凹坑;除3#管上的其中一处漏点之外,其余漏点均呈明显的吹损减薄特征。3#管段内壁光滑,未见腐蚀、凹坑、划痕等缺陷,且无氧化皮脱落痕迹。漏点3-A 位于定位块焊缝下边缘处沿环向开裂,周围没有发生明显的塑性变形,该处裂纹长约10 mm。定位块两侧纵向焊缝均已吹损减薄,未发现裂纹。

由此判断,本次事故的泄漏顺序为3#管的漏点A首先发生泄漏,随后吹损到附近管段,蒸汽在多个管段间反吹后,产生多个泄漏点。同时,烟气中携带的颗粒导致附近管道外表面产生凹坑。

1.2 化学成分分析

表1所示为取样管段化学成分分析结果。管段取样的化学成分均满足GB/T 5310-2017《高压锅炉用无缝钢管》对相应钢种的要求。

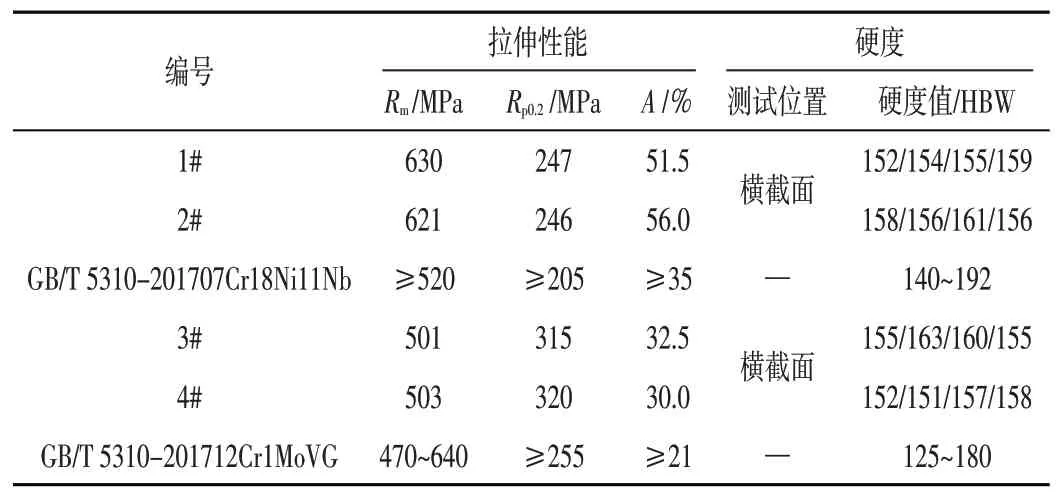

1.3 力学性能分析

表2所示为取样管段取样力学性能测试结果。室温拉伸试验采用弧形拉伸试样;布氏硬度试验在金相检验面上进行。各管段的室温拉伸性能和硬度值均满足相关标准要求。

表2 失效管段力学性能

1.4 断口分析

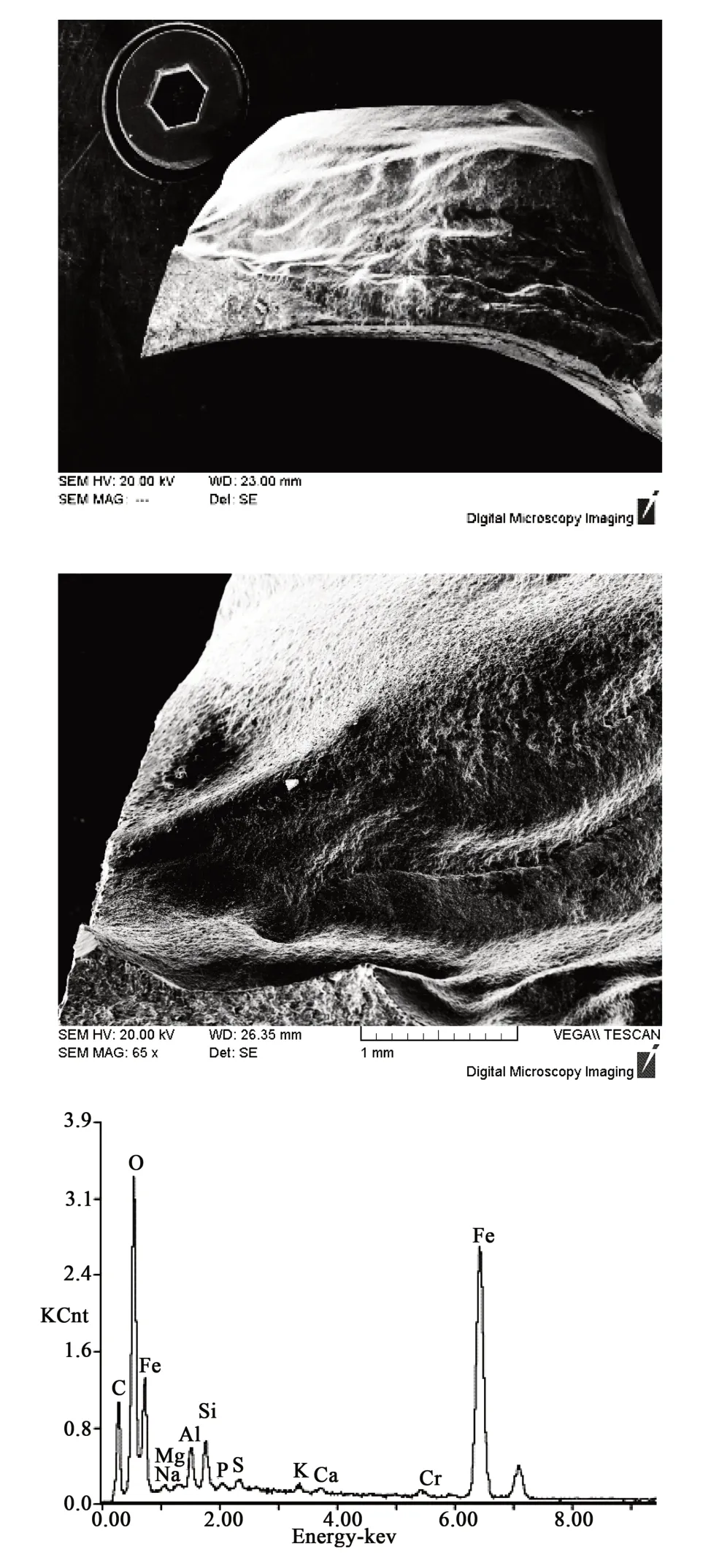

图3 首断口微观形貌及表面元素分析结果

对首断口取样进行扫描电镜微观观察,微观形貌如图3所示。断口宏观上较为平齐,没有明显的塑性变形,近外表面侧可见明显的弧线状扩展特征,扩展区占断口总面积的2/3。断口表面氧化严重,微观上难以观察到其原始特征。断面氧化产物中含有少量的Al、Si、P、S、K、Ca等元素。

1.5 显微组织检验

图4 所示为各取样管取样的金相检验照片。1#、2#管的显微组织均为奥氏体;3#、4#管的显微组织均为铁素体+珠光体,珠光体球化级别为3 级。管段金相组织均未见明显异常,内壁均未发现微裂纹。3#管段取样的内壁氧化皮厚度约为34 μm。

图4 失效管段金相照片

2 试验结果

对各泄漏管段的宏观检查发现,首断口附近无明显塑性变形,管径未发生涨粗,不具备短时过热或长时过热特征[1-2]。尽管屏式过热器受炉膛火焰直接辐射,热负荷比较高[3],但调阅停机前分隔屏过热器壁温运行曲线,显示管壁测点温度范围为420~466 ℃,低于壁温报警值486 ℃,未发生管壁超温情况。

根据各项理化检验结果可知,取样管段的化学成分、拉伸性能及布氏硬度均符合标准要求,显微组织无明显异常,且未见明显的腐蚀特征,由此表明取样管的开裂失效与材质不合格、材质老化[4]及腐蚀问题无关。若内壁氧化皮质地疏松、产生微裂纹,在锅炉运行过程中容易被高温蒸汽冲刷脱落[5],造成堵管超温而引起爆管,但金相检验结果表明各管段内壁氧化皮与基体结合紧密,厚度较薄,且首爆口所在3#试样的珠光体球化级别为3级,进一步说明管段失效与氧化皮脱落问题及显微组织老化无关[6]。

将主裂纹打开后进行断口观察发现,裂纹是由外壁侧启裂向内壁侧扩展,断口表面已明显氧化。裂纹扩展区面积较大,可见疲劳弧线特征,瞬断区较小,表明首断口的断裂类型为疲劳断裂[7]。首断口的裂纹源位于过热器管与定位块的焊趾处,该部位应力集中程度较高,且可能存在一定的焊接残余应力[8]。

综上所述,管道与定位块两端部焊趾处为应力集中位置,局部应力相对较高,是裂纹产生的敏感部位。在长时间运行过程中,由于管道温度波动、汽水振动及结构应力等循环载荷应力的作用下[9],导致该位置产生了疲劳裂纹的萌生和扩展,最终贯穿管壁而发生泄漏。

3 结束语

泄漏管段焊趾处的应力集中程度较高,在锅炉运行过程中,管段温度波动、汽水振动及结构应力等循环载荷应力令该部位产生了疲劳裂纹的萌生与扩展,因此母管与固定块端部焊接位置优先开裂,最终引起管道破裂,之后溢出的高压蒸汽夹带飞灰对其余管段造成了吹损并破裂。

建议严格控制锅炉启停速率,降低管段温度波动等引起的管段热应力过高;提高母管与固定块焊接的外观质量,避免出现咬边、焊瘤、未熔合等可能引起应力集中的宏观焊接缺陷,并圆滑过渡,降低母管与固定块端部焊缝应力集中程度;对具有相同结构的焊缝扩大检查,对存在焊接外观成形不良及发现裂纹的管段及早修复处理。