电牵引采煤机电控系统的优化设计与改造

魏 勇

(山西西山煤电股份有限公司西铭矿,太原 030052)

0 引言

电牵引采煤机是目前煤矿开采过程的重要机电设备。随着电气控制技术的不断发展和机械化程度的不断提高,大功率、高自动化水平的电牵引采煤机已经成为开采煤矿的首选[1]。电控系统是采煤机工作运行的关键部分,传统的电控系统一般采用PLC控制器进行设计,负责实现采煤机截割、牵引和破碎等控制及远程监测功能。但是由PLC 控制器设计而成的电控系统通讯速度慢,面对大量监测数据实时处理能力差、效率低;基于PLC 开发智能控制算法难度大,植入性差,导致电控系统实现的功能比较单一,自动化水平低,不能很好地满足采煤生产自动化的需求[2]。可见,PLC 电控系统在结构、性能上已经难以满足采煤机的工作需要,严重影响了煤炭的开采效率,制约了采煤机的智能化发展。

针对上述问题,本文采用双DSP 控制器替代原PLC 控制器,提出一种基于双DSP 控制器的电控系统,利用DSP 运算处理能力强、外设丰富的优势可在线实现对采煤机工况的快速监控监测,同时配合智能算法模型可使采煤机进行多种智能化操作和工艺组合,大大提高了采煤机的截煤效率。

1 电控系统优化设计与改造方案

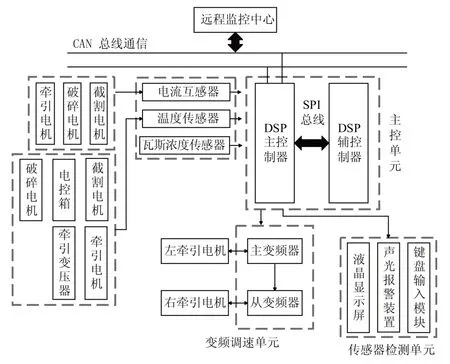

改造后的电牵引采煤机电控系统总体架构如图1所示。整个电控系统由远程监控中心、主控单元、变频器调速单元、液晶显示屏、声光报警装置、按键输入模块、传感器检测单元等组成。其中,主控单元是核心部分,由双DSP控制器组成,分为DSP主控制器和DSP辅控制器。DSP主控制器负责采集传感器检测到的采煤机工况信息,进行在线处理和优化,最终实现相应的控制功能;DSP辅控制器是主控制器的后台运算中心,借助DSP 高速的运算和处理能力,用以执行复杂的智能控制算法和控制模型,得到最优的截割与调高数据,然后传输给DSP 主控制器进行相应的控制,通过DSP 双控制器组合大大提高了采煤机的适应能力。传感器检测单元包括电流互感器、温度传感器、瓦斯浓度传感器。电流检测包括截割电机、牵引电机、破碎电机等,温度检测包括截割电机、牵引电机、破碎电机、牵引变压器、电控箱等。变频器调速单元由一主一从2台变频器组成,用来牵引左右2台牵引电动机,实现采煤机的掘进;远程监控中心负责远程在线监测和管理采煤机的运行工况,通过监测数据及时诊断电控系统可能存在的故障。

图1 电牵引采煤机电控系统改造方案总体架构

2 硬件部分优化设计与改造

2.1 双DSP控制器选型

DSP(Digital Signal Processing)即数字信号处理技术,基于此研发的DSP 芯片具有较强的数据运算处理能力,可支持运行各种复杂的智能算法,外设资源也非常丰富,可靠性高、稳定性强[3]。

因此,可将DSP 应用到采煤机电控系统中,采用双DSP控制器组合。DSP主控制器和辅控制器皆选型为TMS320F2812,两者通过一条高速SPI总线进行数据传输。主DSP 控制器负责接收传感器检测单元的采煤机工况信息和环境信息并进行数据处理,得到具体信息,同时将具体信息通过RS232方式显示在液晶显示屏上,通过CAN 总线方式将数据发送给远程监控中心,供工作人员决策使用。同时,DSP主控制器也会将电流、温度等工况数据发送给DSP 辅控制器,这些数据是智能控制算法和控制模型的基础输入数据,根据基础输入数据,DSP辅控制器执行智能控制算法和模型,执行完毕后,将计算得出的控制指令发送给DSP主控制器,由DSP主控制器完成采煤机自动截割、采煤组合工艺等操作。智能控制模型包括采煤机截割负载预测、牵引速度自适应控制模型、摇臂截割高度预测模型、电动机故障预测模型及工艺组合模型等[4]。

2.2 主从变频器调速单元设计与选型

变频器调速单元负责控制拖动牵引电动机,实现电牵引采煤机的掘进行驶。本文设计的电控系统中变频器调速单元采用2 台ABB 公司生产的ASC800型变频器,并且采用直接转矩控制(DTC)方式,该控制方式转矩响应快,无高频噪声[5],由DSP主控制器实现控制。

2台变频器采用“一拖一”主从控制策略,通过光纤连接的方式进行通信。本系统中将左牵引变频器设置为主变频器,右牵引变频器设置为从变频器,主变频器通过RS-485 通信方式与DSP 主控制器进行通信,采用的具体通信协议为Modbus-RTU 协议,从变频器负责接收主变频器数据信息,由主变频器进行控制。这样,通过DSP 主控制器控制主变频器,可实现牵引电机的启停、正反转和转速调节,最终实现电牵引采煤机牵引启停、左右牵引和牵引加减速。

2.3 CAN总线通信电路设计

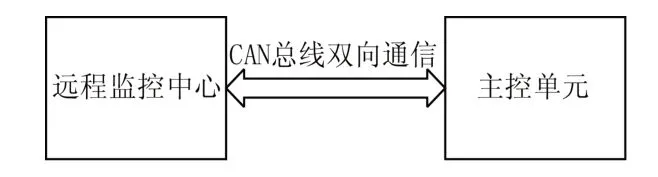

系统中远程监控中心与主控单元之间通过CAN 总线通信方式进行数据传输,系统方案如图2所示。

图2 系统方案

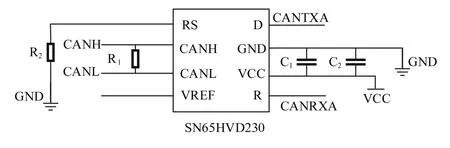

主控单元中由DSP 主控制器来实现通信功能,DSP 主控制器TMS320F2812 中自身可支持CAN 通信功能,内部包含一个eCAN 模块,支持CAN2.0B 协议。CAN 总线通信网络中,信号接口一般为CANH和CANL形式,同时信号以差分电压的形式向上或向下传输。但由于DSP 主控制器TMS320F2812 中的eCAN模块电平与CAN总线中的电平特性存在一定差异,故本文设计了一个电平转换电路,电路中采用了发送接收器SN65HVD230芯片。图3所示为CAN总线通信电平转换电路图。图中,VCC端电压为3.3 V,CANH端和CANL端直接与远程监控中心的CAN总线接口连接,CANTXA 端和CANRXA 端与DSP 主控制器的eCAN模块引脚连接。

图3 CAN总线通信电平转换电路

2.4 传感器检测单元设计

传感器检测单元主要包括温度传感器、电流互感器、瓦斯浓度传感器等。温度传感器采用型号为Pt100,温度检测包括截割电机、牵引电机、破碎电机、牵引变压器、电控箱等。电流互感器采用型号为LF305-S,电流检测包括截割电机、牵引电机、破碎电机等[6]。瓦斯浓度传感器采用型号为KG9001C。

3 下位机程序优化设计

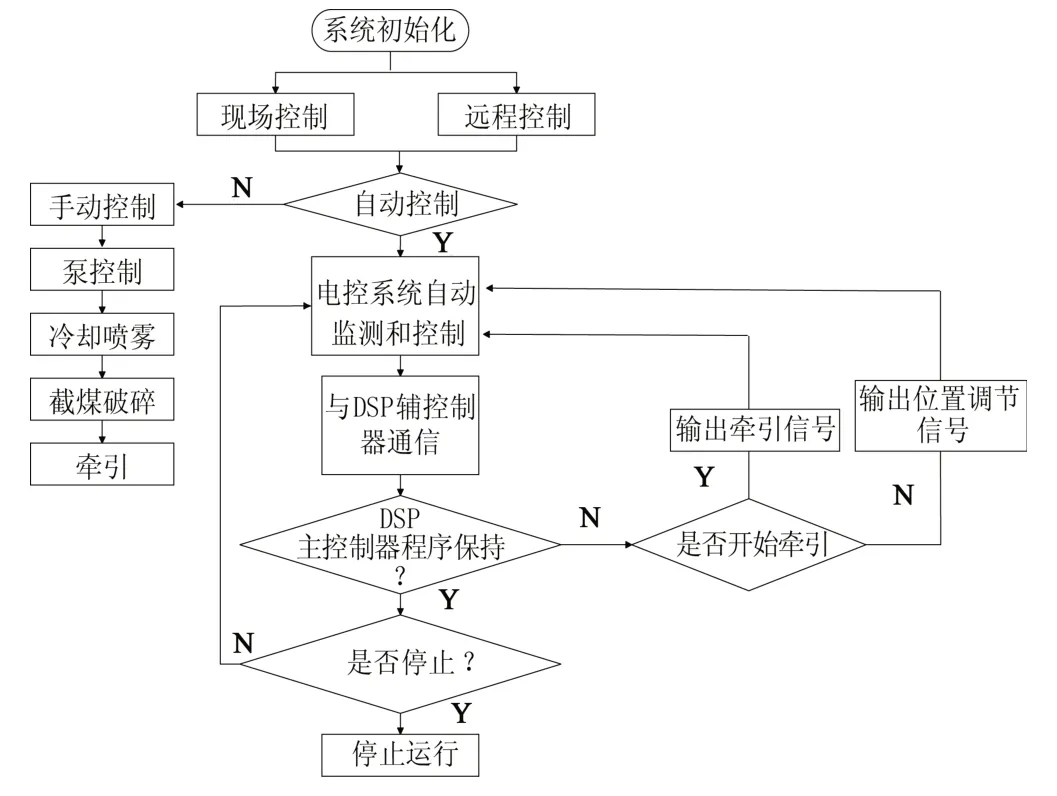

下位机程序设计包括DSP 主控制器和DSP 辅控制器两部分。系统采用模块化的编程思想,主要利用C语言进行程序开发,部分程序调用汇编语言进行补充。开发软件使用TI公司提供的CCS(Code Composer Studio)编程软件和XDS100仿真器[5],CCS软件的具体版本为CCS3.3。下位机程序包括主程序和各个功能子程序,子程序由DSP辅控制器程序、冷却喷雾程序、泵动作程序、液压升降程序、左右截煤动作程序、左右牵引动作程序、CAN总线通信程序、声光报警程序等组成,DSP辅控制器程序又包含多个智能控制模型子程序。图4所示为DSP主控制器的工作流程框图。

图4 DSP主控制器工作流程框图

4 结束语

以PLC 为主控制器的采煤机电控系统已无法满足目前矿井的采煤需求,为此本文提出一种基于双DSP控制器的采煤机电控系统,由DSP主控制器完成采煤机工况信息的采集和操作控制,由DSP 辅控制器完成复杂智能控制算法和控制模型的高速运算,并输出控制结果给主控制器。应用结果表明,采用双DSP 为主控单元的采煤机电控系统能够快速运算处理采煤机工况数据,实现采煤机的自动截割控制和远程监控功能,并且优化和提高了截煤效率,为电牵引采煤机自动化控制运行提供了新的研究思路。