某超临界锅炉吹灰器罩壳内水冷壁管表面裂纹产生原因

张志博,范志东,章春香,牛 坤,马翼超,刘承鑫

(西安热工研究院有限公司,西安 710054)

0 引 言

在运行过程中,燃煤电站锅炉受热面不可避免地会产生积灰或结渣现象,轻则影响锅炉的传热和正常运行,重则导致降负荷甚至意外停炉,严重影响锅炉运行的安全性和经济性。因此,燃煤电站锅炉常使用吹灰器来清除积灰、避免结渣。电厂锅炉四管——水冷壁管、过热器管、再热器管和省煤器管爆漏造成的锅炉停运事件,占火电机组各类非计划停运事件的50%左右[1-3],而吹灰系统异常造成的吹损爆管,是造成锅炉四管泄漏的主要原因之一[4-5]。

2015年12月,某电厂锅炉IR06吹灰器罩壳外发生蒸汽泄漏,停机检查发现吹灰器罩壳内水冷壁管背火面鳍片与管子焊缝处发生开裂(见图1),现场磁粉检测发现裂纹向母材方向延伸,呈横向扩展,并最终造成管子开裂泄漏,同时发现数条平行于主裂纹的小裂纹,紧邻该泄漏点对侧的管子弯曲部位吹损痕迹明显,且在吹痕中心有一漏口。进一步检查发现罩壳内鳍片采用点焊方式连接在管子上,焊接质量很差,磁粉检测发现多处密封开裂。主裂纹可能由焊接质量较差引起,但主裂纹附近数条小裂纹产生的原因尚不明确。近几年,多家电厂已相继在检修中发现水冷壁管向火面存在大面积横向裂纹的现象,其原因主要是由于水动力不足导致水冷壁管向火面长期承受较大轴向热应力而发生的疲劳开裂[6-8];但是有关水冷壁管背火面出现密集裂纹的报道较少。该锅炉是超临界参数变压直流燃煤锅炉,截至此次泄漏,机组已累计运行1.2万h,启停9次。开裂部位管段材料为T2钢,规格为φ38.1 mm×7.5 mm。为了找到该水冷壁管背火面裂纹产生的原因,作者对其进行了失效分析。

图1 吹灰器罩壳内水冷壁管开裂位置的现场照片

1 理化检验及结果

1.1 外观检查

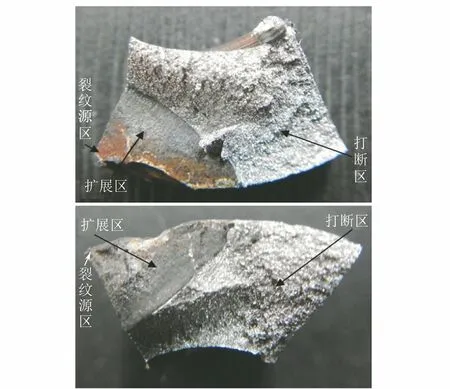

在泄漏钢管上取样,用砂纸打磨管样并进行磁粉检测,可见管样背火面在鳍片与钢管密封焊处开裂,在泄漏点主裂纹约120 mm长度范围内存在数条横向裂纹,如图2所示。在管样向火面未发现裂纹。

图2 管样背火面缺陷宏观形貌

1.2 化学成分

对管样进行化学成分分析,其中碳元素使用碳硫分析仪测定,其他元素均使用ICP-AES型全谱直读等离子体发射光谱分析仪测定。由表1可知,管样的主要化学成分符合ASME SA213标准中T2钢的成分要求。

表1 管样化学成分测试结果及标准要求(质量分数)

1.3 断口形貌与微区成分

图3 管样裂纹打开后的断口宏观形貌

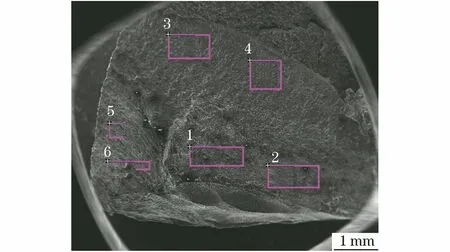

在管样上选取一处较长的裂纹,将裂纹人工打开后观察两侧断口形貌。由图3可见:裂纹源位于管外壁表面,裂纹源区覆盖有黄锈;裂纹扩展区位于断口中部,覆盖有灰色氧化物层;人工打断区位于管壁中部到内壁处,表面新鲜光亮。可以确定,裂纹从外壁向内壁扩展。采用Quanta 400 HV型扫描电子显微镜(SEM)观察超声清洗前后裂纹面的微观形貌。由图4可以看出:裂纹面呈扇形,超声清洗前其表面覆盖着较厚的附着物,但裂纹扩展区局部仍能看到条纹形貌;超声清洗后,裂纹扩展区呈现清晰的圆弧形条纹,垂直于裂纹扩展方向规则并有一定间距地排列,呈现典型的疲劳断裂特征。用SEM附带的EDAX型能谱仪(EDS)对裂纹面附着物进行成分分析,测试位置见图5,测试结果见表2。裂纹面附着物中的氧、铁含量较高,其他成分主要是硫、硅、钙、氯等,说明附着物主要为铁的氧化物及煤灰,或少量含硫的腐蚀产物。由于腐蚀性元素含量较低,腐蚀性元素对裂纹扩展的影响也较小。

图4 管样裂纹面清洗前后的SEM形貌

图5 管样裂纹面EDS测试位置

表2 管样裂纹面EDS分析结果(质量分数)

图6 管样背火面裂纹处和向火面基体显微组织

1.4 显微组织

在管样背火面开裂处制取纵向和横向金相试样,向火面上制取纵向金相试样。试样经砂纸粗、细磨,抛光,并用体积分数4%硝酸酒精溶液浸蚀后,在OLYMPUS GX71型光学显微镜下观察显微组织,根据DL/T 787-2001对组织球化情况进行评级。由图6可以看出:管样背火面和向火面的显微组织均为铁素体+珠光体,球化1~2级,未见异常;管样背火面开裂处存在大量由外壁深入基体的裂纹,裂纹呈穿晶发展,内部充满氧化产物。

1.5 硬 度

在管样有裂纹处与无裂纹处分别制取横向环状试样和纵向试样,使用HVS-50型维氏硬度计进行维氏硬度测试,载荷为98 N,加载时间为15 s,每个部位测3点取平均值。由表3可知:管样不同部位的硬度均满足ASME SA213中T2钢管的硬度要求(不大于170 HV),并且向火侧与背火侧硬度无明显差异。

表3 管样向火面和背火面不同位置的硬度

1.6 室温拉伸性能

在管样远离裂纹处的向火面和背火面分别制取拉伸试样,尺寸为150 mm×10 mm×7.5 mm,平行段长60 mm,按照GB/T 228.1-2010,使用CMT5205型拉伸试验机进行室温拉伸试验。管样向火面的屈服强度和抗拉强度分别为369 MPa和505 MPa,背火面的屈服强度和抗拉强度分别为339 MPa和492 MPa,均满足ASME SA213中T2钢管的强度要求。

2 裂纹产生原因分析

2.1 裂纹类型

由理化检验结果可知,开裂水冷壁管的材料正常,其外壁裂纹为穿晶型,裂纹内充满氧化产物,裂纹面呈疲劳形貌。

热疲劳损坏时钢管开裂处不会出现管子胀粗和明显的管壁减薄现象,管子表面会出现两种裂纹,一种是密集、相互平行的直线型丛状裂纹,另一种是网状裂纹即龟裂。热疲劳裂纹多数为穿晶型,裂纹内部往往充满灰色腐蚀产物。热疲劳引起的断裂是脆性断裂,具有隐蔽性和突发性特点,对安全生产危害很大[9]。机械疲劳裂纹通常集中在应力比较集中的区域[10]。失效管周边由鳍片束缚,外部机械应力的作用较小;材料组织和性能未见明显异常,裂纹附近未发现粗大且不均匀的晶粒或第二相颗粒,不存在易引起应力集中的结构;管子与鳍片是由同种材料拼接在一起的。由此可以得出,开裂水冷壁管表面密集型裂纹,并不是由管结构及材料不良引起的,应是由热疲劳导致的。裂纹并未穿透管壁,仍处于扩展阶段;裂纹面上腐蚀性元素含量较低,对水冷壁管疲劳寿命的影响较小。

2.2 开裂原因

现场检查发现,吹灰器套管外径选型偏大,无法伸入吹灰孔,顶在吹灰孔周边的水冷壁管上,如图7(a)所示;正常外径的安装方式见图7(b)。运行规程中规定吹灰蒸汽温度应为300 ℃,但在实际操作过程中,蒸汽温度约为280 ℃时即开始吹灰,蒸汽过热度不够造成吹灰蒸汽含水量较高。该处水冷壁管背火面外壁温度约为350 ℃(管内介质温度约350 ℃)。在吹灰过程中,吹灰蒸汽中的水滴沿着水冷壁管和吹灰套管的缝隙滴到水冷壁管背火侧表面,导致此处管子长期承受冷热交变应力作用而发生热疲劳开裂。

图7 吹灰器套管安装示意

水冷壁管材料为T2钢(相近钢牌号为12CrMoG)。在正常运行状态下,开裂处水冷壁管背火面与吹灰蒸汽中水滴温差约为70 ℃。根据《钢材物理性能表》[11]中数据,采用内插法得到T2钢的线膨胀系数为12.8×10-6K-1,350 ℃时的弹性模量为1.823×105MPa,则背火面和水滴间的温差应力[12]为163 MPa。该温差应力较大,已接近GB/T 5310-2017规定的T2钢在350 ℃下的高温规定塑性延伸强度。在锅炉运行过程中,负荷的变化会导致温差发生较大幅度的变化,温差应力也会随之发生变化。电厂在投产初期,水冷壁吹灰器每天吹2次,每次5~10 min。若吹灰时吹灰蒸汽温度偏低,就会导致吹灰蒸汽带水,水滴会反复滴在管表面,使管表面间歇受到温差应力作用而开裂。在实际运行过程中水不一定每次都滴在相同的位置,因此该位置所受温差应力频次较低,裂纹扩展缓慢;裂纹内部形成的氧化物也证明了其扩展是一个缓慢的过程。

3 结论及建议

(1) 吹灰器罩壳内水冷壁管背火面裂纹从外壁表面产生,向内壁扩展,呈疲劳扩展特征;其开裂原因是吹灰器套管外径偏大,顶在吹灰孔周边的水冷壁管上,且吹灰蒸汽因温度偏低而带水,在吹灰时吹灰蒸汽中的水沿着水冷壁管和吹灰套管间的缝隙滴到水冷壁管背火侧表面,导致水冷壁管长期承受冷热交变应力进而发生热疲劳开裂。

(2) 建议采用以下措施,避免背火面裂纹再次产生:更换选型错误的吹灰器套管;吹灰前进行暖管,并充分疏水,疏水温度达到规定值时方可进行吹灰,同时应根据现场检查情况,适时调整吹灰温度和吹灰频次。