轨道客车用特厚铝合金S 特征线影响搅拌摩擦焊(FSW)接头力学性能的研究*

包套图

(渤海船舶职业学院,辽宁 葫芦岛 125000)

随着轨道客车行业的迅速发展,车辆制造过程中应用铝合金材料也越来越广泛。然而,铝合金的熔焊问题,一直是科技人员难以掌控的,特别是特厚板铝合金的熔焊,由于特厚板焊接时熔池体积大,容易引起熔池塌陷,焊缝难以成形。基于此,搅拌摩擦焊(FSW)可以有效解决此类问题。但在FSW 过程中,铝合金FSW 接头很容易形成一种S特征线。S 特征线是铝合金FSW 接头中常见的一种现象,是由于对接面材料在FSW 过程中伴随着塑化金属流动产生的。在焊缝中,S 特征线可能对接头力学性能产生一定的影响。国内外很多学者,通过图像分析测试仪、透射电子显微镜观察发现,沿着S 特征线附近分布着杆状或球体状氧化物,认为S 特征线是焊接氧化层搅碎后不能与母材结合而成,并影响接头拉伸、弯曲及疲劳等力学性能。同时,他们所研究的均为较薄的铝合金,特厚铝合金的FSW 焊接极少[1-2]。

为了进一步研究确认S 特征线是否对铝合金FSW 焊接接头力学性有影响,本研究以84mm 的特厚6082-T6 铝合金板材为研究对象,双面对接FSW为焊接方法进行焊接,通过试验分析S 特征线对FSW 接头的拉伸、弯曲以及疲劳等力学性能的影响,为特厚板铝合金焊接提供参考依据。

1 试验基本情况

选用某轨道客车装备有限公司轨道客车生产用6082-T6 铝合金作为母材,其供货状态为T6 态(固溶处理+人工时效),板材尺寸为2016mm×327mm×84mm。

某公司生产的搅拌摩擦焊机应用在本次试验中,其型号略,如图1 所示。沿着6082-T6 铝合金板的作用力方向进行FSW 双面焊接。

图1 焊机

试验用搅拌头有:第一种为轴肩直径=18mm,搅拌针长=8mm,在正式FSW 前用于定位焊接;第二种为轴肩直径=42mm,搅拌针长=42.5mm,搅拌针呈“锥形”并带有螺纹,如图2 所示。

图2 搅拌头

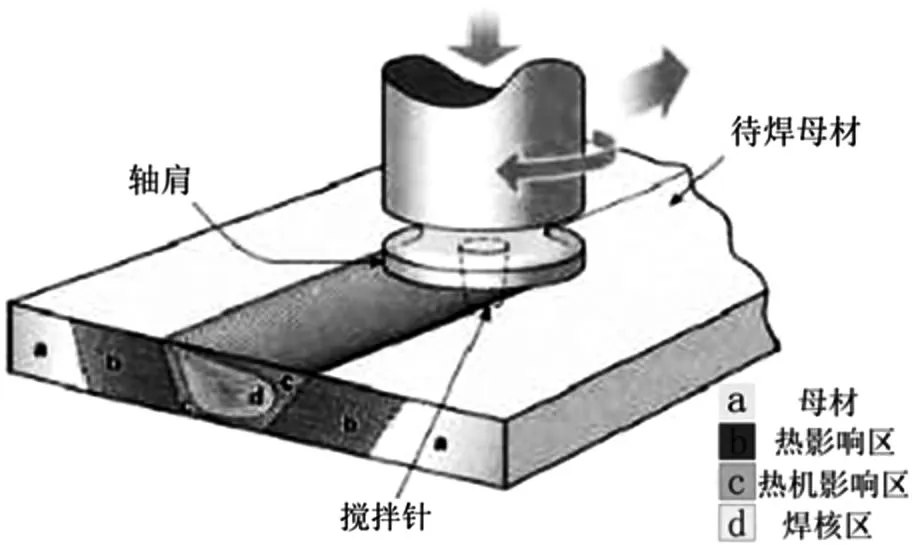

试验采用的FSW 工艺参数为:起始位置预热时间为10s,主轴倾角为2.5°,搅拌头旋转速度400~550r/min,下压位移为0.5mm,焊接速度50~70mm/min[3],搅拌摩擦焊原理如图3 所示。

图3 试验原理图

2 S 特征线微观结构

如图4a~4d 所示,分别是在光学显微镜下500μm、200μm、100μm、20μm 等不同倍数的S 特征线微观图。通过高倍(图4c 和4d)放大发现,此处的腐蚀性和活性明显活跃于其他周围组织,便形成了腐蚀沟,S 特征线不连续状态,并不是划痕或结构缺陷。贺地求等[4]针对6063 铝合金的S 特征线问题通过试验分析认为,分布在焊件上表面以及接缝处密布一层熔点很高的铝和镁氧化物膜,在搅拌针的高速旋转作用下产生向下的泵吸现象,并被挤压至搅拌针后侧,形成离散雁阵形分布的氧化物。通过光学显微镜观察还发现自焊底接缝处至焊接上表面S曲线实质上是接缝处直线分布的氧化物在焊缝中的映像,具有对应关系。因S 特征线顶部受到搅拌机械力的作用更大,便出现缓和下降趋势。

图4 S 特征线微观图

3 S 特征线对FSW 接头力学性能的影响试验

3.1 S 特征线对FSW 接头拉伸性能的影响

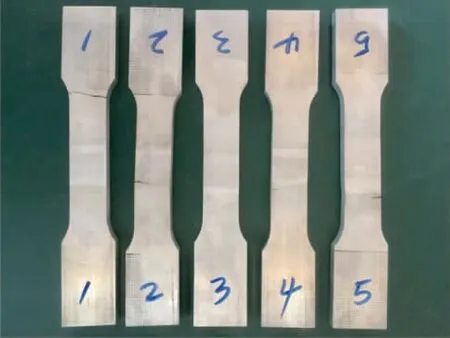

拉伸试验对于接头力学性能的研究是非常有意义的。为了更好地研究焊接接头的断裂性能,我们对测试接头进行了拉伸试验。试验结束后,对铝合金FSW 接头拉伸产生的变形部位做好记录,如图5 所示。可见,试验过程中,金属断裂产生了明显的宏观塑性变形,在接头热机械影响区(TMAZ)紧邻的热影响区(HAZ)处产生缩小变形,并在前进侧(AS)沿与拉伸轴线成45°的斜截面上发生剪切断裂。对84mm 特厚板进行FSW 时的机械作用和摩擦做功产生的热效应沿着厚度自焊接摩擦表面至中心线方向减弱,导致金属各层塑性变形量不一致,抗拉强度不同。因此,断裂与焊接过程中产生的热循环及接头材料组织有关系。

图5 工件的拉伸断裂位置

试验结果见表1。通过试验,发现4 个接头均在前进热影响区发生断裂,而且这4 个接头的平均抗拉强度为212.27MPa。因此,接头强度最薄弱的区域便是前进侧(AS)热影响区(HAZ),FSW 焊接接头延伸率、屈服强度和拉伸强度值均低于母材,分别是母材的48.56%、46.33%和67.68%。显然,S 特征线为氧化物的存在而产生弱结合层。

表1 拉伸试验结果

3.2 S 特征线对FSW 接头弯曲性能的影响

弯曲性能是焊接接头重要的力学性能[5],为了研究S 特征线对FSW 接头弯曲性能的影响,参照标准(GB/T 232—2010),取6082-T6 铝合金FSW接头试样进行弯曲试验。本次试验所用试件的编号为1~4,利用三点式弯曲试验方法,以500r/min 旋转速度分别进行正弯和背弯试验。如图6 所示,通过FSW 接头弯曲形貌,可以看出这四个弯曲件并未产生任何裂纹,说明在本试验获得的FSW 接头塑性较好,抗压弯系数大。试验发现变形过程中,由于压头与焊缝的接触,热影响区硬度相对较低,所以弯曲变形发生在焊缝热影响区(HAZ),因而此处产生弯曲变形。在试验中,各试样的硬度分布可能会存在一定的差异,但均未发现裂纹,得知S 特征线对FSW 接头弯曲性能无影响。

图6 FSW 接头弯曲形貌

3.3 S 特征线对FSW 接头疲劳性能的影响

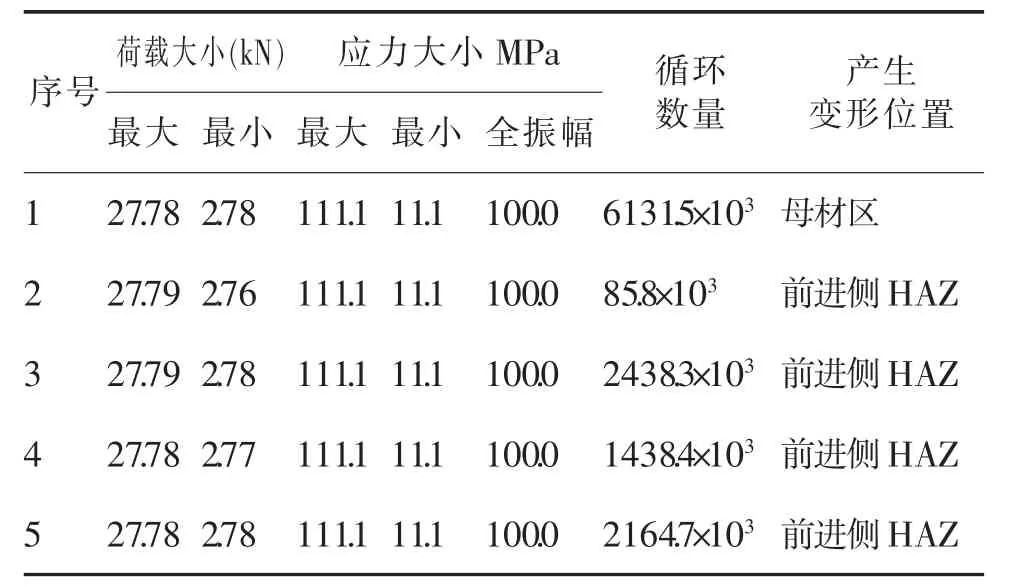

参照GB/T 13816—1992 和GB/T 3075—2008,取6082-T6 铝合金FSW 接头试样进行疲劳试验,试验选取了5 个接头,将107 循环应力加载后未发生断裂时所承受的全应力幅设定为FSW 接头的条件疲劳极限,试验结果见表2。

表2 疲劳测验数据统计表

接头疲劳试验件的断裂位置出现在不同位置,但是基本上集中在前进侧热影响区,甚至有向焊核区(WNZ)方向扩展的趋势,如图7 所示。

图7 6082-T6 铝合金FSW 接头疲劳断裂位置

从宏观角度分析,焊接构件在常温下,能够发生疲劳破坏,从一定程度上,和施加的荷载大小有关。然而从微观角度来看,疲劳裂纹的产生常常离不开材料特性的变化,比如,组织上的不均匀。另外,常常与应力集中情况有关[6]。

由试验结果可以看出,试件疲劳断裂位置均发生在前进侧热影响区(HAZ)。由之前的分析已知,HAZ 范围较大,在紧靠前进侧热机影响区的HAZ区域硬度最低,强度也较低。因此得知,工件的疲劳断裂产生的直接原因与焊接热循环及接头材料组织特点相关。从各疲劳试件上可以清晰地看出位于焊核区的S 特征线,在S 特征线区没有产生疲劳裂纹,甚至没有发生明显变化。

4 结论

根据上述实验数据得知,特厚铝合金试样板FSW焊接接头拉伸试验和弯曲试验时分别在HAZ 区发生断裂和弯曲,其中,FSW 焊接接头拉伸力学性能明显下降。疲劳性能试验时在AS 区发生断裂,焊核区无裂纹。因此,本文的特厚铝合金板FSW 焊接试验结果明确了S 特征线对FSW 焊接接头拉伸力学性能影响较大,FSW 焊接接头延伸率、屈服强度和拉伸强度值分别是特厚铝合金母材的48.56%、46.33%和67.68%,相应的物理值均低于母材,但对弯曲和疲劳力学性能无明显影响。此结论,对评判搅拌头及特厚铝合金板FSW 焊接参数的设定及生产工艺提供重要依据。