基于计算机辅助工程的悬置支架强度分析与轻量化设计

汤晓萌,夏国锋,文世红,付鑫

(东风专用零部件有限公司,湖北十堰 442000)

0 引言

车身悬置系统用于连接驾驶室与车架,起到支撑驾驶室、传递和衰减由路面经轮胎至驾驶室的路面激励。该悬置支架作为悬置系统的一部分是重要的承载件,结构设计的合理性对于驾驶员和乘员的安全来说至关重要。当车辆在不同的路面上行驶时,容易受到各种振动和冲击,因此悬置支架应该具有足够的强度以抵抗外界的冲击和振动。故在进行悬置支架设计时,其结构、强度以及质量是影响其设计的关键环节。

在《中国制造2025》中关于汽车发展的整体规划中也强调了“轻量化仍然是重中之重”,“轻量化”已然成为国家的重要战略,越来越多的研究机构和汽车行业将其研究工作的重点放在汽车轻量化上[1]。近年来随着节能减排理念的提出,轻量化设计也成为产品开发的重要指标。通过轻量化设计达到减重和降本的目的,也从一定程度上实现节能减排保护了环境。

1 计算机辅助工程

计算机辅助工程(Computer Aided Engineering,CAE),是指用计算机辅助求解分析复杂工程和产品的结构力学性能,以及优化结构性能等。CAE技术是计算机技术和工程分析技术相结合形成的新兴技术,理论基础是有限元理论和数值计算方法[2]。

传统方法的结构设计往往根据设计人员的经验进行,且在设计初期为验证结构设计的合理性进行试验耗费人力、物力和时间。计算机辅助工程利用数值分析手段,结合有限元分析方法,能够在产品设计初期较快地进行结构强度校核,同时节省了初期试验耗费的时间和成本。在产品开发阶段起到显著的作用,这是传统设计无法比拟的优势。文中将计算机辅助分析方法用于悬置支架产品结构设计中,提升产品开发效率,降低人力、物力成本。

2 悬置支架强度分析

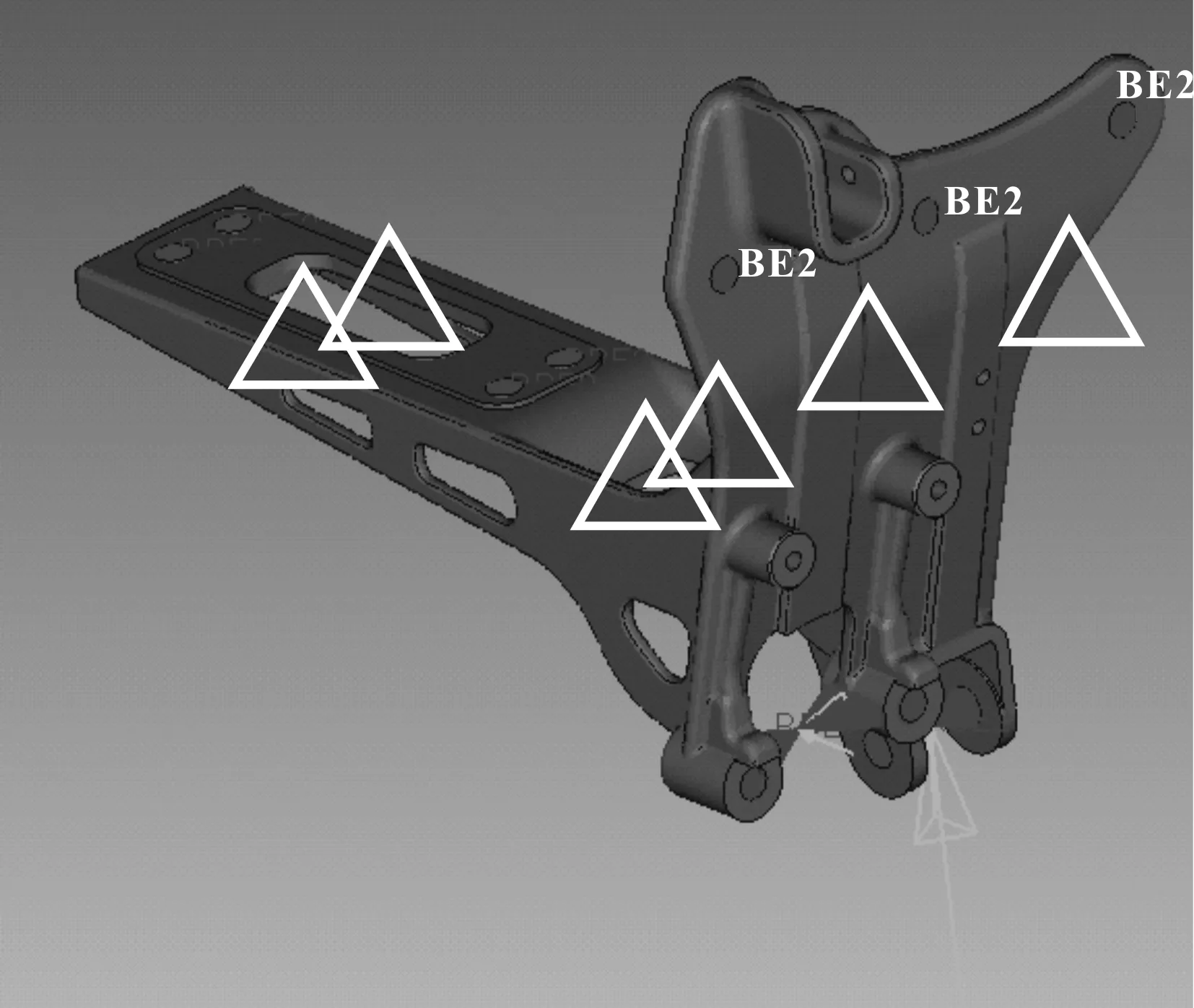

图1所示为一款商用车驾驶室悬置支架,该悬置支架上部分与驾驶室前地板相连,后部与驾驶室底板纵梁相连,下部分别与弹簧和翻转臂连接。

图1 悬置支架三维模型

2.1 建立有限元分析模型

Altair公司开发的HyperWorks[3]是一款功能强大的仿真分析软件,也是一个创新、开放的企业级CAE平台,它集成设计与分析所需各种工具,具有无比的性能以及高度的开放性、灵活性和友好的用户界面。因其具有强大的网格划分能力、完善的网格修改工具、不错的后处理以及多种求解器接口等优势[4],文中运用有限元分析软件HyperWorks对悬置支架进行强度分析,校核其结构强度。

在三维设计软件中完成悬置支架三维模型设计,并将设计的悬置支架模型进行简化,去除对结果影响较小的倒角、圆角等。接着对模型进行网格划分,悬置支架模型采用四面体单元[5]离散,有限元模型的相关数据见表1,有限元模型如图2所示。

表1 悬置支架有限元模型数据表

图2 悬置支架有限元模型

2.2 材料描述

悬置支架的材料为ZGD410-700,相关材料参数见表2。

表2 悬置支架材料参数

2.3 边界与载荷

车辆在不同路面行驶过程中,受到来自路面的激励,悬置支架上部与前部连接到驾驶室,下部分与悬置系统内部零件搭接。根据车辆行驶的极限工况,文中提取出悬置支架的两种极限工况,支架加载情况见表3。模型加载如图3和图4所示。

表3 悬置支架工况说明

图3 悬置支架加载示意图(工况一)

图4 悬置支架加载示意图(工况二)

2.4 仿真计算

对模型进行仿真分析,计算得到悬置支架在上述两种极限工况下的分析结果如图5—图8所示。

图5 悬置支架位移云图(工况一)

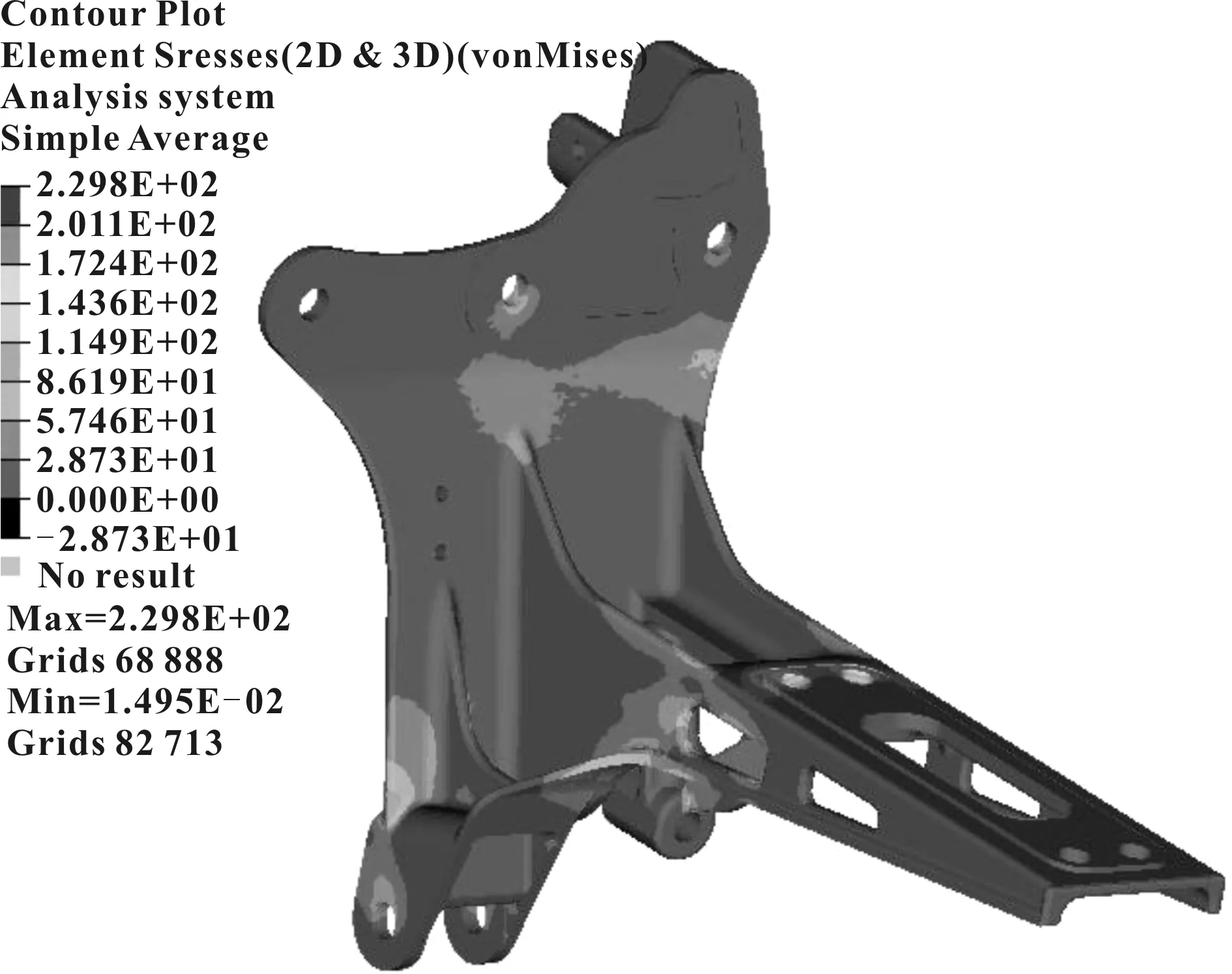

图6 悬置支架应力云图(工况一)

图7 悬置支架位移云图(工况二)

图8 悬置支架应力云图(工况二)

分析结果表明,悬置支架在极限工况一下的最大位移为0.37 mm,最大应力为325.2 MPa。在极限工况二下的最大位移为0.08 mm,最大应力为229.8 MPa。结构在给定极限工况下满足强度要求,且有富余,可以进行后续结构轻量化设计。

3 结构优化和轻量化设计

3.1 轻量化方案

目前轻量化技术的主要思路是在保证产品性能、成本的前提下,采用基于性能的结构优化、新材料、新工艺等方式来实现减重、降耗、环保、安全等目标[6]。

用冲压件代替铸造加工件,对于某些产品而言,是提高生产效率,保证产品质量,降低成本的有效方法[7]。与铸件相比,因冲压件具有轻薄、加工高效和方便、成本低、更环保等优点,如果冲压件材料的强度能够达到设计要求,可以考虑用在悬置支架的设计上。

基于这一思路,根据悬置支架模型在上述两种极限工况下的分析结果,结合模型受力特点,以原始模型为雏形,在其构型的基础上进行轻量化设计。考虑成本和环保等多方面因素,在力求不降低结构强度的前提下,对悬置支架进行结构优化和轻量化设计。设计的轻量化方案模型采用冲压件焊接成一体的拼焊结构,模型如图9所示。

图9 优化后模型示意

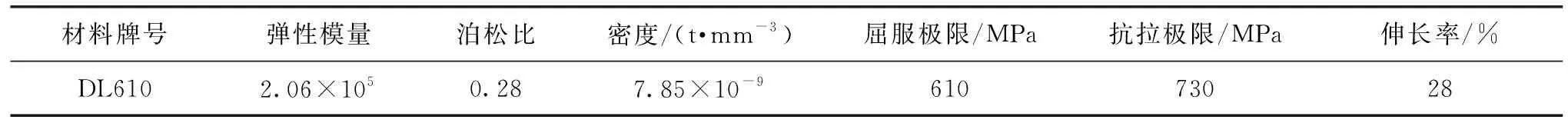

3.2 轻量化新结构材料描述

新结构采用冲压板件焊接成一体的总成方式,新结构的材料采用DL610,材料参数见表4。

表4 轻量化支架材料参数

3.3 轻量化新结构仿真分析

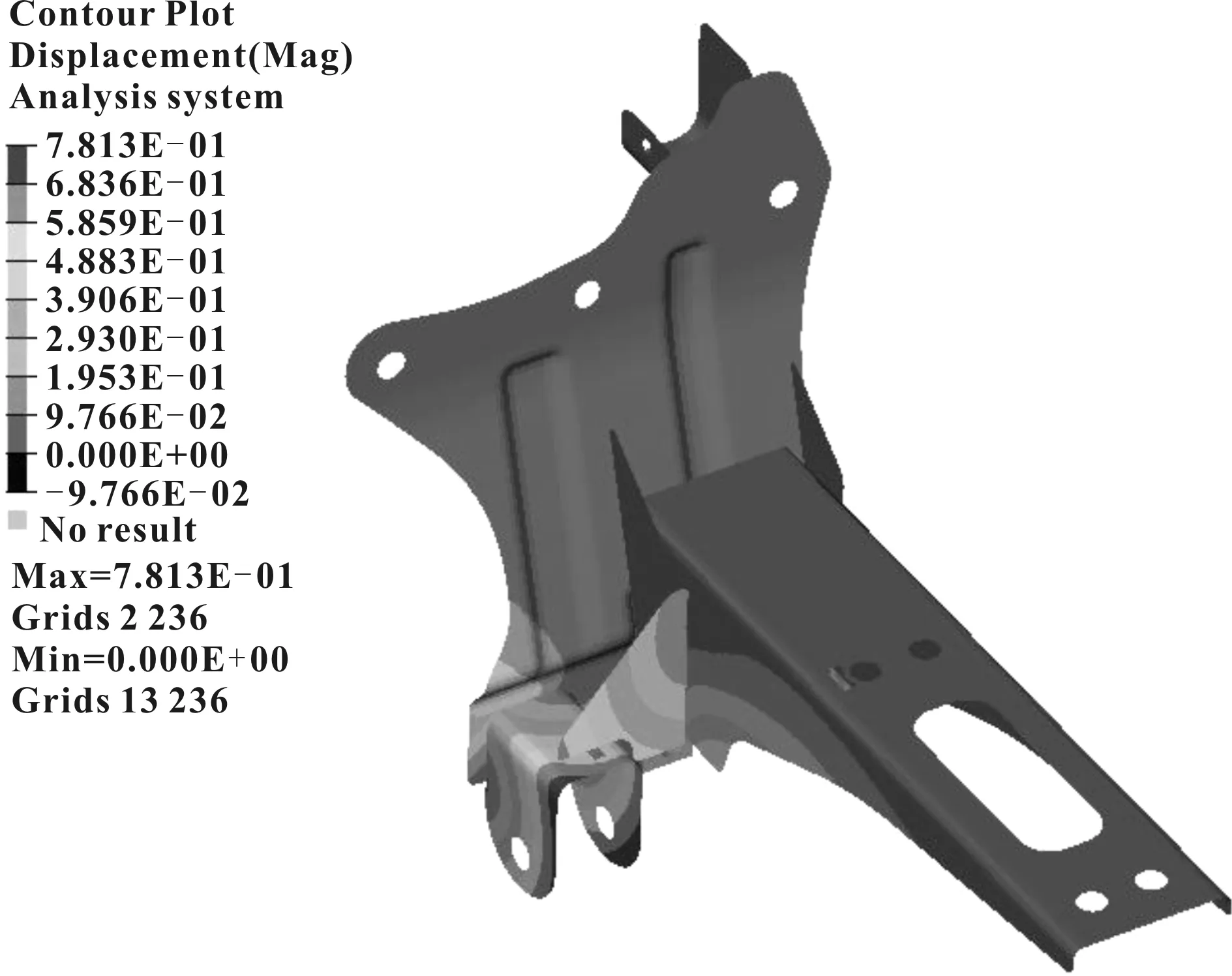

采用上述同样的分析方法和过程,对轻量化方案新结构进行有限元分析,得到的分析结果如图10—图13所示。

图10 优化后悬置支架位移云图(工况一)

图11 优化后悬置支架应力云图(工况一)

图12 优化后悬置支架位移云图(工况二)

图13 优化后悬置支架应力云图(工况二)

图10—图13表明,优化后的轻量化悬置支架在极限工况一下的最大位移为1.03 mm,最大应力为362.5 MPa。在极限工况二下的最大位移为0.78 mm,最大应力为346.6 MPa。结构在给定极限工况下满足强度要求,可以运用该设计方案作为悬置支架轻量化的设计方向。

3.4 优化前后结构对比

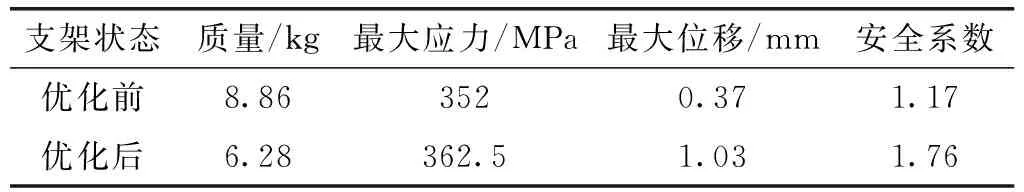

将悬置支架优化前后结构的相关数据进行统计,详见表5。

表5 优化前后模型相关数据表

从优化前后悬置支架结构数据表可以看出,优化后的轻量化结构由于采用冲压件拼焊的方式,在最大位移上略高于优化前的结构,但是模型最大应力变化基本不大,安全系数提高,在保证了结构强度的前提下实现单件减重2.58 kg,轻量化效果显著。

4 结论

(1)通过对悬置支架进行仿真分析,验证了结构存在富余,可以对原结构进行轻量化设计。

(2)轻量化结构满足强度要求,轻量化方案较原结构单件质量减轻2.58 kg,减重达29%,轻量化效果显著。

(3)该方案采用冲压件拼焊的结构,生产制造过程中较原模型在一定程度上减少了对环境的污染,且材料加工制造成本均有一定程度下降,该轻量化方案具有可行性。

(4)悬置支架轻量化设计方案采用的新材料、新工艺方法具有可实施性。

(5)在产品结构设计过程中,巧妙地运用计算机辅助工程手段,可以极大地缩短设计周期,在设计初期节省了因试验造成的人力和物力成本,更满足现代数字化设计的要求。

(6)文中所用到的分析方法可以更广泛地应用到其他产品的结构设计开发中。