“华龙一号”外层安全壳穹顶钢模板优化设计经验总结

史晨程,李玉民,杨建华,陈 健,张卫国,蔡利建,蒋 迪

(中国核电工程有限公司,北京 100840)

为抵御商用大飞机的撞击,“华龙一号”安全壳为双层结构,其中外层安全壳为钢筋混凝土结构,外壳穹顶为准扁球形壳体结构,如图 1所示。

图1 双层安全壳剖面图Fig.1 Double containment section

为提高“华龙一号”的施工安全性,并缩短建设总工期,福清核电6号机组设计了一种可整体吊装的外壳穹顶施工模板。该模板为永久性不可拆卸模板,由Q345B牌号的钢板与型钢加劲肋(H型钢和角钢)组成,采用环向与径向型钢加劲肋相互交叉布置形式,如图2所示。钢板和型钢加劲肋的用钢量合计约为355 t,拉杆的用钢量约为 40 t,合计约395 t,型钢加劲肋设置于钢板外侧。该模板在现场拼装完成后整体吊装至外壳顶部,作为穹顶混凝土浇筑施工模板。

图2 外壳穹顶钢模板俯视平面图Fig.2 Top view of the steel formwork of the outer containment dome

此前,国内外在安全壳穹顶模板吊装分析[1]、浇筑施工分析[2]、抗飞机撞击分析[3]等方面已积累了大量研究及实践经验,但该设计在以下两个方面有明显的突破:

(1) 浇筑厚度大,因现场施工工艺要求,一次浇筑厚度高达1.5 m。

(2) 抗商用大飞机撞击分析中考虑了钢模板的贡献。

1 设计思路及理念

本设计按照以下思路开展:方案调研、计算分析、施工图设计、现场施工配合。

在方案调研阶段考虑了三种结构形式方案:钢网架(网壳)方案、钢板混凝土结构方案及钢衬里方案。根据外层安全壳穹顶施工模板支撑需求,对三种方案进行了调研和对比分析。在综合考虑施工可行性、技术成熟度及工期要求等因素后,最终选取了钢衬里方案。

计算分析阶段的主要工作:结合结构实际受荷情形和现场混凝土施工浇筑工艺等,进行整体钢模板的吊装、混凝土浇筑、抗震、抗大飞机撞击等计算分析工作,从而调整和优化布置方案。为降低混凝土浇筑荷载及优化穹顶设计,拟将外壳穹顶厚度由1.8 m减至1.5 m。

施工图设计阶段的主要工作:与施工单位交流沟通,确定施工图的相关构造等要求,包括模板的加工方案、整体吊装方案、现场安装方案、浇筑方案等。

现场施工配合阶段的主要工作:配合现场完成加工、拼装、吊装及浇筑等工作,对施工工程中遇到的难点配合现场进行分析核算,提出可行的解决方法。

2 具体设计方法

外壳穹顶钢模板支撑体系主要进行吊装分析、混凝土浇筑阶段分析、抗震分析及商用大飞机撞击分析四部分的内容。此外为实现钢模板内侧检修的可达性,还增加了穹顶内侧检修维护措施。

2.1 吊装分析

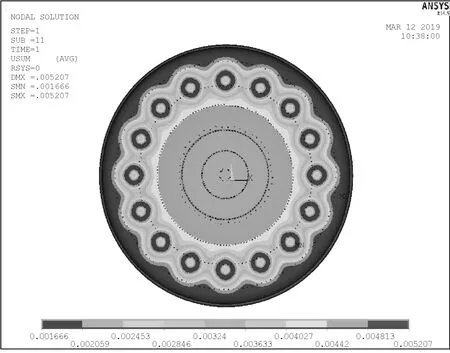

外壳穹顶钢模板吊装分析采用 ANSYS软件建模计算[4],共设置16个吊点。吊装过程中考虑起吊阶段和水平转运阶段两种荷载工况,水平及竖向荷载均按照惯性力考虑。[5]吊装分析中强度采用静态计算,并考虑大变形效应,起吊阶段的钢模板的最大变形如图3所示。稳定性计算采用特征值屈曲分析,起吊阶段的最低阶屈曲模态如图 4所示。吊装阶段钢模板的屈曲荷载系数(第一阶屈曲荷载与荷载标准值的比值)及强度安全系数(屈服强度标准值与荷载标准组合下最大应力的比值)汇总于表1。

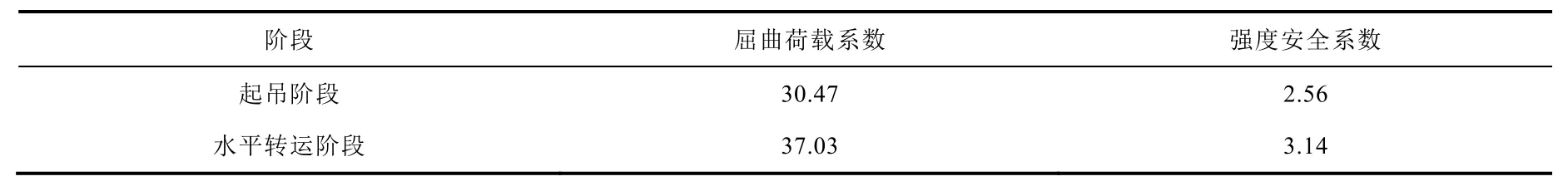

表1 吊装阶段钢模板的屈曲荷载系数及强度安全系数Table 1 Buckling load factor and strength safety factor of the steel formwork during the hoisting stage

图3 起吊阶段钢模板的最大变形Fig.3 Maximum deformation of the steel formwork during the lifting stage

图4 起吊阶段的最低阶屈曲模态Fig.4 The lowest buckling mode during the lifting stage

通过吊装分析发现:外壳穹顶钢模板在吊装阶段未出现屈服或者屈曲,其强度和稳定性均满足要求。

此外还根据吊装分析的计算结果完成了吊耳设计。

2.2 混凝土浇筑阶段分析

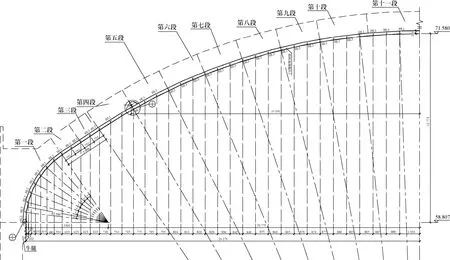

外壳穹顶厚1.5 m,若一次浇筑,则施工荷载过大,且根据现场施工工艺要求,分层浇筑方案较难实现,故外穹顶混凝土采用分段式浇筑。经过结构初步计算分析,对外壳穹顶的混凝土施工提出了整圈环形分段浇筑的施工顺序要求,具体可分为图5中所示的11个施工环段。

图5 外穹顶混凝土施工环段分段示意图Fig.5 Segment diagram of the concrete construction for the outer containment dome

外壳穹顶钢模板混凝土浇筑阶段分析采用ANSYS软件建模计算。根据混凝土分段浇筑施工顺序,在钢模板结构设计分析中针对11个施工阶段分别考虑相应的施工设计荷载。各施工阶段强度采用静态计算,并考虑大变形效应,应力结果如表 2所示;稳定性计算采用特征值屈曲分析、弹性全过程分析和弹塑性全过程分析[6],结果如表3所示。

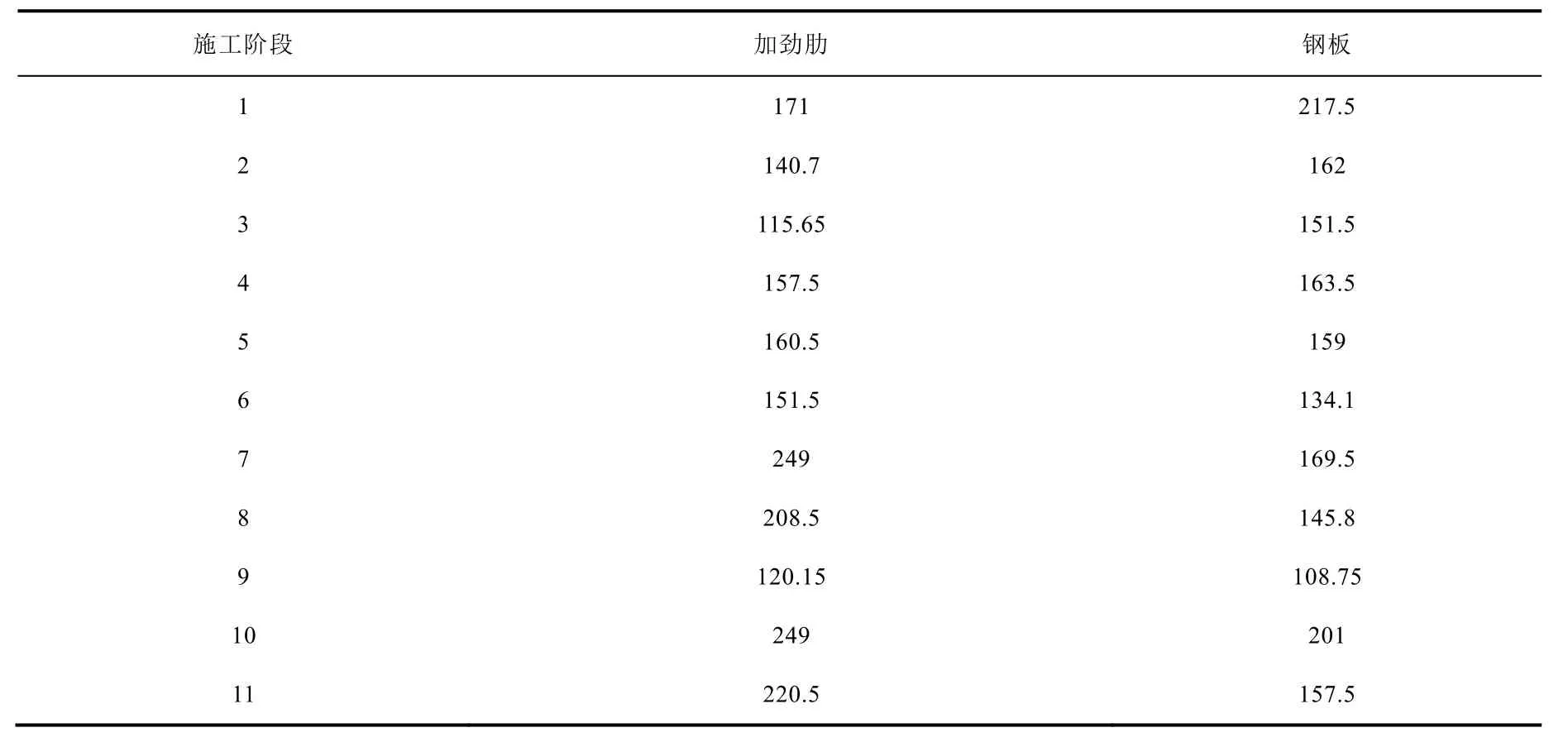

表2 各施工阶段应力结果Table 2 Stress results of each construction stage MPa

表3 各施工阶段钢模板的稳定系数Table 3 Stability coefficient of the steel formwork during each construction stage

通过混凝土浇筑阶段分析发现:钢模板在混凝土浇筑阶段未出现屈服及失稳屈曲,其强度和稳定性均满足要求。

此外,由于分段施工浇筑的原因,在施工缝附近设置了H型钢拉杆,从而保证已达到设计强度的混凝土能够与钢模板协同受力。经核算,拉杆设计满足要求。

2.3 抗震分析

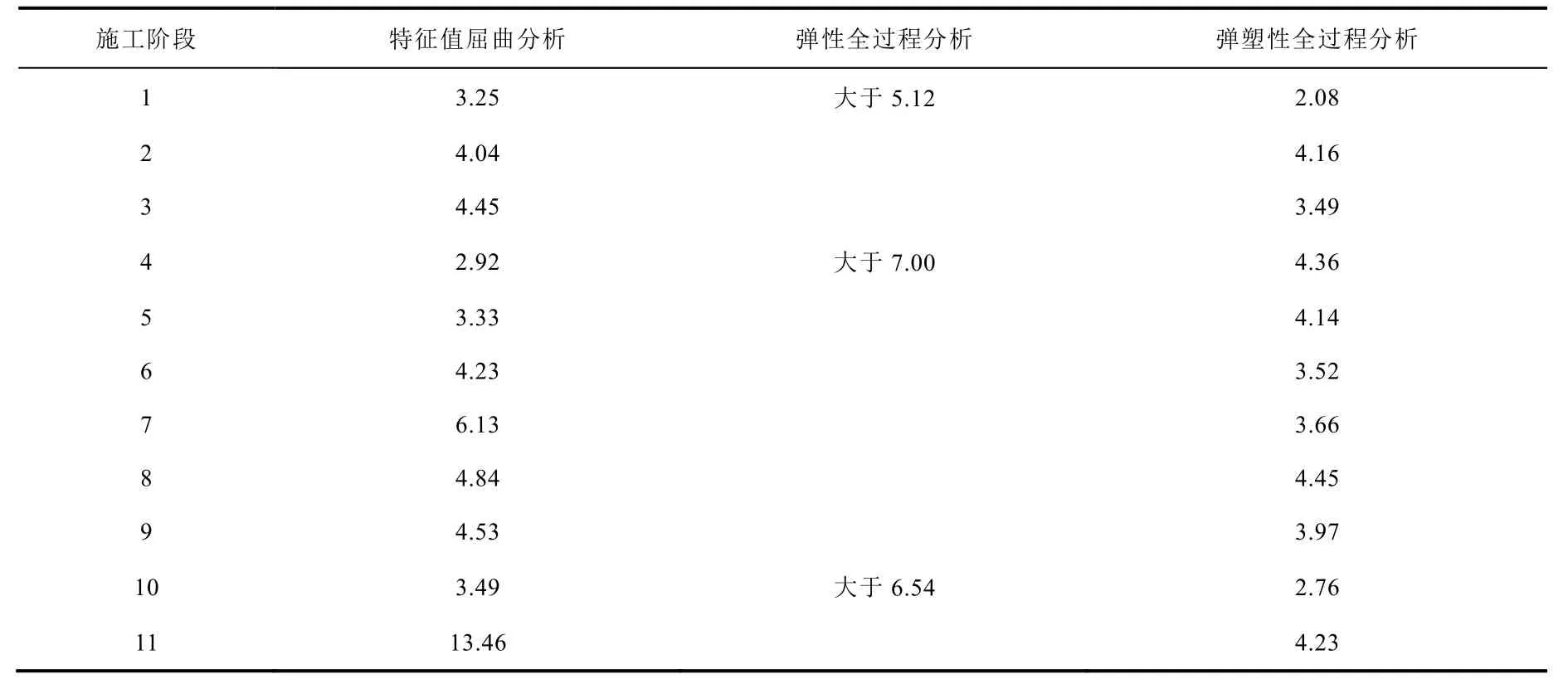

抗震分析采用 ANSYS软件建模,计算采用反应谱分析法。计算在整体计算模型(外层安全壳和防护厂房整体模型)中进行,模型如图6所示。计算中钢模板不作为结构构件参与受力,仅将其作为附加质量进行考虑。实际抗震工况下,钢模板可以与钢筋混凝土部分协同受力,模型中的考虑偏于安全。且因钢模板的截面高度远小于钢筋混凝土部分,模型与实际偏差不大。抗震分析结果表明,在穹顶厚度减为1.5 m后,穹顶内侧减少一层配筋后的实际配筋量满足计算配筋量的要求。结合抗震分析结果,经过设计优化,内层配筋可减少一层。

图6 抗震分析整体计算模型Fig.6 Overall calculation model of the seismic analysis

2.4 商用大飞机撞击分析

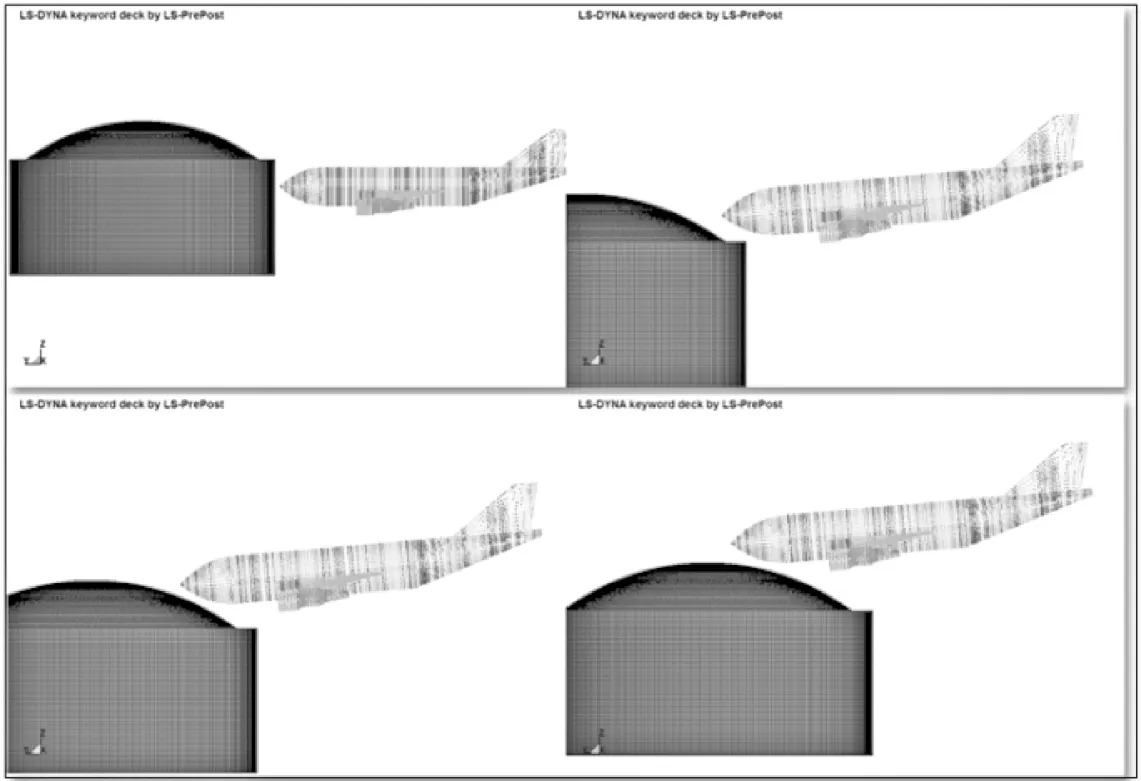

商用大飞机撞击分析采用有限元软件LS-DYNA模拟,模型中穹顶厚度为1.5 m,且内层配筋为单层双向,外壳穹顶由钢模板和钢筋混凝土组成叠合的组合结构,外壳模型如图 7所示。

图7 带钢模板的外壳模型Fig.7 Outer concrete containment model with steel formwork

商用大飞机撞击分析采用商用大飞机三维有限元模型进行加载,撞击位置选取牛腿位置、穹顶根部、穹顶半跨的中心、穹顶顶部四个撞击位置,如图8所示。

图8 商用大飞机撞击位置Fig.8 Impact location of commercial aircraft

商用大飞机撞击分析结果表明:撞击区域背面混凝土有局部剥落,但没有形成贯通的损伤裂缝,内侧主筋及钢模板均未达到失效应变,外壳穹顶仍然具有完整性。可见,带钢模板的APC壳能够抵御设计准则中给定的商用大飞机的撞击。

3 优化及创新

“华龙一号”外层安全壳穹顶钢模板优化设计具有以下创新点:

(1) 外壳穹顶采用整体吊装的钢模板作为混凝土施工用模板,避免了脚手架搭拆、模板转运及支设作业,提高了施工安全性,可以提前7.5个月具备安全壳打压试验条件。

(2) 对大跨度(53 m)带肋扁球壳钢结构进行了考虑大体积混凝土(厚度为1.5 m)浇筑的施工全过程模拟分析,包括特征值屈曲分析、弹性全过程分析和弹塑性全过程分析等,从强度到稳定性方面确保了结构整体安全可靠性。

(3) 根据外壳钢穹顶结构特点进行了多种大体积混凝土浇筑方案的对比分析,提出了最优的分段对称浇筑的施工顺序要求,从重量、结构构件选型和布置等方面优化了钢模板设计方案。

(4) 首次进行了钢模板与混凝土叠合扁球壳组合结构的抗商用大飞机撞击分析,在保证撞击作用下钢模板安全可靠的同时,合理考虑钢模板的贡献,减小了外穹顶厚度和配筋量。

4 结论

4.1 后续发展建议

考虑进一步优化设计方案,以节约钢筋用量。比如钢板混凝土结构,既可以作为施工阶段的模板,又可以作为永久构件发挥抗震、抗大飞机撞击的作用,是一种合理的结构形式。

4.2 存在的问题、经验与建议

结合设计中的经验教训,提出以下两点建议。

(1) 钢模板在吊装过程中可能存在气流漩涡荷载的影响,在混凝土浇筑阶段会有应力继承、环境温度、混凝土水化热和干缩变形等影响因素,这些因素可能会对钢模板的受力情况有一定影响。建议在吊装及分段施工阶段对钢模板的应力和变形进行监测,加深对钢模板的受力状态变化情况的掌握,为后续的穹顶模板设计积累数据和经验。

(2)建议在方案优化过程中加强与施工方的沟通协调,及时掌握现场要求。