降低包装机空头剔除量,减少废烟率的措施

卢中焱,蔡洪江

(贵州中烟工业有限责任公司毕节卷烟厂,贵州毕节 551700)

0 引言

提倡节能降耗,低投入、高产出始终是企业追求的目标。GDX2/GDX1 型包装机烟支消耗是消耗主体,其中包括原料和辅料。在包装生产线模盒剔除是产生废烟支的主体,其中模合剔除的烟支多为空头缺陷烟支,因空头剔除的烟支成为废烟量的主要来源。剔除的烟支分为可回收部分和不可回收部分,不可回收烟支又造成一定浪费。空头是在模盒输送带上进行检测和剔除,空头烟支的判定由光电传感器检测。当检测到空头烟支时,控制器将信号传给主机控制系统,再通过主机控制器输出剔除信号到电磁阀,控制气缸,完成剔除动作。合理调节烟支检测控制器,实现高效准确无误剔除空头烟支,对设备操作使用提出了更高要求。

1 存在的问题

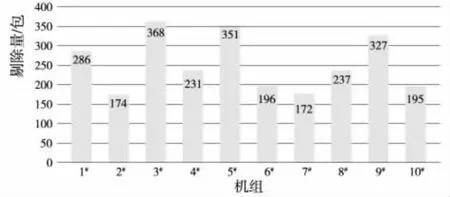

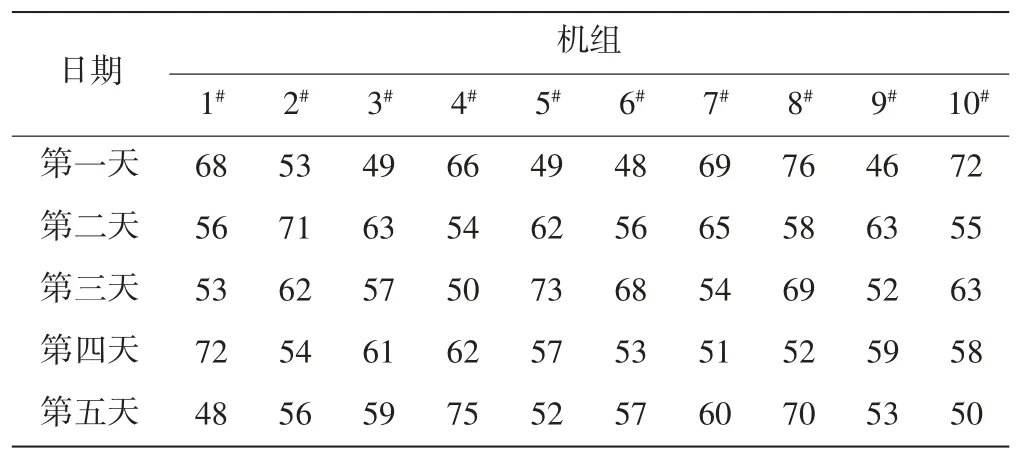

空头剔除包括正常剔除和非正常剔除,正常剔除指对有空头缺陷的烟支剔除,非正常剔除指对合格烟支的误剔除。统计一个班次,正常剔除情况下在90 包左右,在上一工序来料合格时甚至低于正常值;非正常剔除情况下达到300 包,甚至400 包,远远超出正常剔除量的2~3 倍,废烟量大大提高,造成很多不必要的消耗和浪费。统计10 组机组一天内的空头剔除数,如图1 所示。通过图表分析,多数机台的剔除量都超出了正常剔除值,需要做出改进。

2 剔除量异常的原因分析

空头烟支产生原因为机械、电气两方面,现主要从电气方面着手分析。

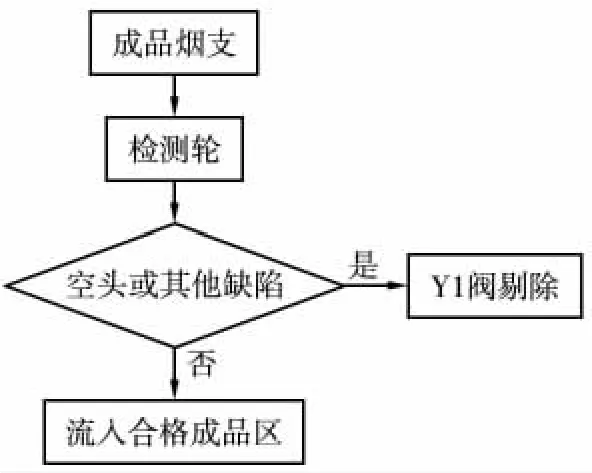

(1)卷烟机产生烟支空头量较多,生产的烟支通过输送带送到下游烟库,再经过下烟通道7-6-7 组合排列。当其中一支来料烟支为空头时,便在模合剔除口剔除有缺陷的烟组。由于卷烟机空头烟支剔除为单只每次,包装机模盒剔除为整盒剔除,即20 支每次,单次剔除相当于卷烟机的20 倍。因此,应将空头烟支控制在卷烟机Y1 阀处剔除,是解决问题的重要措施。要杜绝空头烟支的产生,需设置好松头门坎、松头门坎百分比及信号放大倍数,若在此处剔掉空头烟支,包装空头烟支剔除量就会有效降低。卷烟机空头烟支检测原理如图2 所示。

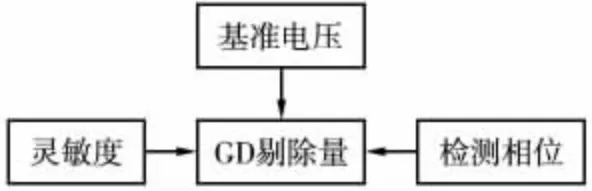

图1 机台剔除量统计

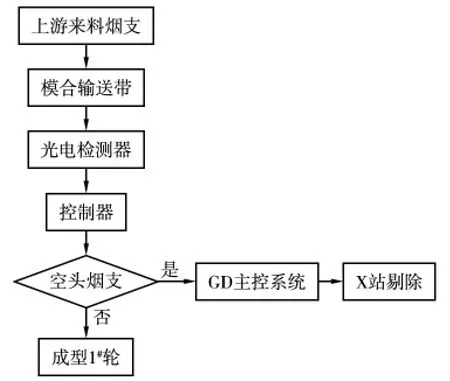

(2)GD 烟支检测器为光电式检测,排列好的烟支通过皮带模合自右向左作间歇性运动。在到达检测器正前端时对烟支点燃面进行检测。空头检测器分为上、中、下3 个检测器,当烟包自右向左运行时,空头检测器分8 个相位对20 支烟进行检测。在对应相位检测到空头烟支时,在剔除工位剔除;若检测不到空头烟支,则视为正常烟包,再把烟包输入到下一包装工位。光电烟支检测器灵敏度调节是否恰当,成为烟支剔除量多少的一个关键因素。若空头灵敏度调节不当,会严重影响空头的正常剔除,过高则剔除量增加,容易误剔合格烟包,增加废烟量;若灵敏度过低,则空头烟支不剔,空头烟包流入成品区,产生质量缺陷。当烟支运行时,检测器的检测相位和每支烟的检测位置一一对应,如果相位误差大或相位调整不当也会增加空头烟剔除量。因此,相位设置是否合理是第二个关键因素。电压基准值是判断被检测烟支是否合格的标准,作为判断空头的一个分界值。当被检测到的烟支光电管获得的电压大于分界值,视为空头烟支,小于分界值视为合格烟支,基准值的设置是第三个关键因素。总之,灵敏度、检测相位和电压基准值的设置直接影响剔除量。GD 机空头烟支检测原理见图3。

图2 卷烟机空头烟支检测流程

图3 GD 机空头烟支检测系统流程

3 改进措施

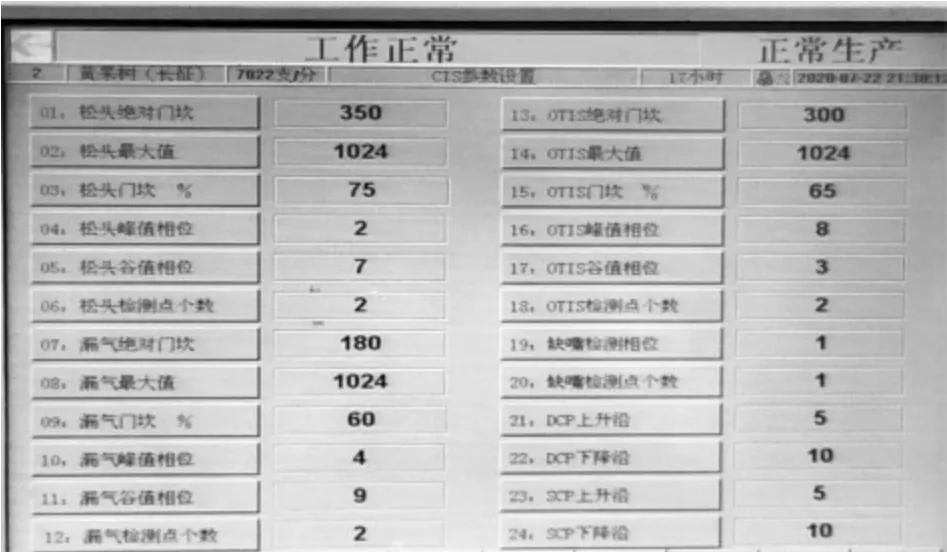

(1)保证卷烟机生产的烟支合格率,使空头烟支在卷烟剔除轮准确剔除。打开工控机设置,进入CIS 设置页面,如图4 所示。首先确定松头烟检测相位,黄色为松头谷值检测相位,蓝色为峰值检测相位。将松头信号设置为合适放大倍数,此时波峰和波谷介于0~1024。一般检测点数设置为2,打开松头烟支检测使能,将松头绝对门坎和松头门坎百分比值从小往上加,观察Y1 剔除阀剔除烟支情况,若剔除的烟支为空头烟支且烟支输送通道无空头烟支存在,此时松头烟支参数设置为最佳值。

图4 松头设置页面

(2)GD 光电检测控制器设置。该控制器设置分为灵敏度设置、基准电压检测值、相位设置。空头灵敏度设置为烟丝侧灵敏度设置,空头灵敏度即烟包内烟支不被剔除所能接受的烟丝缺失的最大毫米数。改变灵敏度为控制器整体值的变化,调高或者调低都会改变整体剔除量。例如,调高可能造成某个或几个相位不剔,该剔除的空头烟支不剔,误流入下工序,以至流入成品;调低可能造成某个或几个相位异常剔除,误剔掉合格烟支,剔除量增多。

平均剔除基准对应每个光电管剔除或每个检测相位上的剔除。在正常情况下其所占百分比是基本均匀分布,随着检测差异和烟支晃动大,需改变某个位置的平均剔除基准值。随着对选定光电管电压的增加,必定会减少该光电管对应位置的剔除量,与此相反,随着电压的减少将会产生光电管剔除百分比增加。

检测器分为上中下3 只光电管,分别对20 支烟8 个相位进行检测,在光电管自动校准和自动对中时生成一个检测相位。开机过程中由于某个相位烟支晃动较大,检测相位会有微小变化。这时需要手动盘车,在烟丝侧正对光电管时,查看该相位的显示值,然后与原检测相位值对比,若相位不对需修改,修改完成保存新的相位值,开机检测剔除情况。决定X2 剔除量关键因素如图5 所示。

通过设定灵敏度、检测相位、检测基准值,检查在X 站剔除的烟组是否空头,以及流入包装机的烟包有无空头烟支。若流入成品的烟支符合工艺要求,则表明烟支检测控制器参数正确设置。

4 效果验证

经过实验论证,合理设置卷烟机松头参数,以及正确设置包装机烟支检测控制器灵敏度、检测相位和剔除基准值,空头烟支剔除量有很大改变,从原来超出正常剔除2~3 倍的剔除量降到正常剔除量范围内,从根本上解决了废烟量的产生,降低了消耗,提高了产值。改进后,统计5 天内10 组机组同一班次空头废烟剔除量,见表1。通过实时跟踪与数据采集,在设备满足工艺要求情况下,空头烟支剔除量至少减少为原来的1/3,甚至更少。

图5 影响X2 剔除量关键因素

表1 校正后的剔除量统计