基于ANSYS 车辆铲斗举升机构结构优化分析

张宏阁,张松泓

(河南工业职业技术学院汽车工程学院,河南 南阳 473000)

1 引言

铲斗举升机构是铲装类车辆工作的重要保证,整个过程包括铲装、举升、卸载、收斗等过程,整个过程中举升机构受力情况复杂变化,存在较多的影响因素。为了保证机构的正常运行,结构较多的采用连杆单元,同时此类举升机构较多的使用焊接工艺,而此类工艺容易造成应力的集中,设计过程中必须加以重视,需要对各组成单元进行分析,以保证机构的正常可靠运行[1]。因此,这里对铲装机构进行结构优化设计,具有一定的应用价值。

国内外学者对此进行了一定的研究:文献[2]采用模态分析方法,对铲斗模态变化进行分析,并考虑货物因素的影响;文献[3]采用板壳单元分析的方法,对举升机构整体进行分析,获取整个过程的动态变化规律;文献[4]采用液压测试分析技术,对举升过程中液压缸的压力变化进行分析,以此作为机构受力的输入进行强度分析;文献[5]基于动态建模搭建整个举升机构的模型,对整个机构的工作过程进行动态模拟,以获取最优的运行路径。

针对车辆的铲斗举升机构进行优化设计,根据机构的结构特点进行力学假设,对模型进行简化,获取受力情况特点,在此基础上对系统各主要单元的受力进行分析;基于有限单元法对系统各部分进行建模,以受力分析结果作为加载条件,分析三种典型工况下各部分的应力分布,获取应力最大点;从工艺和结构角度对机构进行结构优化;基于应变片法,对优化后结构的实车进行测试,以检验模型分析和优化设计的可靠性。

2 铲斗举升机构受力分析

铲掘和卸料作业是通过铲斗举升机构的运动实现的,该机构是一种正转六杆机构,由两个举升油缸、一个转斗油缸、动臂、摇臂、连杆和铲斗相互铰接组成[6],如图1 所示。

图1 工作机构模型Fig.1 Working Mechanism Model

根据以上两点假设,简化工作机构为一个简单平面力系[8],其受力分析简图,如图2 所示。

图2 工作机构受力分析简图Fig.2 Schematic Diagram of the Force Analysis of the Working Mechanism

图中:Rz、Rx—铲运机的垂直阻力和水平插入阻力;FA—摇臂对动臂的力;FB—动臂对铲斗的推力;FC—连杆对铲斗的拉力;FD—倾翻油缸的推力;FE—举升油缸对动臂的力;FHx、FHz—前车架对动臂的力。

2.1 铲斗受力分析

对工作装置进行受力分析之前,必须确定工作状态和作用在铲斗上的外载荷的大小和方向,首先取铲斗为分离体,根据力平衡原理[7],计算铲斗的受力。其如图3 所示。

由图可知,力FBx和FBz是动臂对铲斗的力FB在X 方向和Z方向的分量;GD为铲斗的重量;FC是连杆对铲斗的力;α 为连杆与水平面的夹角。

图3 铲斗受力分析Fig.3 Bucket Force Analysis

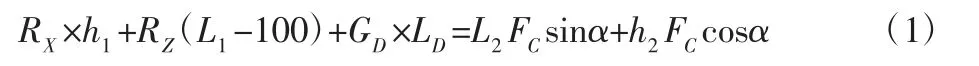

由ΣMB=0 得:

式中:h1—动臂与铲斗铰接点B 到铲斗底端的距离;h2—连杆与铲斗的铰接点C 到动臂与铲斗铰接点B 的垂直距离;L1—水平阻力Rx在铲斗上的作用点到动臂与铲斗铰接点B 的距离;L2—连杆与铲斗的铰接点C 到动臂与铲斗铰接点B 的水平距离;LD—铲斗质心到动臂与铲斗铰接点B 的距离。化简式(1)得:

由ΣX=0 得:

由ΣZ=0 得:

2.2 连杆和摇臂受力分析

连杆和摇臂虽然结构简单,但却是最重要的两个部分,是实现铲斗从铲装到卸料一系列动作的基础。它们的作用是:(1)保证铲斗在动臂升举工况中,实现平动或接近平动;(2)在铲取或卸载工况中,使铲斗绕动臂的铰接点回转,以实现卸载和铲取动作[9]。取连杆和摇臂分离体进行受力分析,根据理论力学力平衡原理,分别计算连杆和摇臂所受到的力。力学模型,如图4 所示。

图4 连杆和摇臂受力分析Fig.4 Force Analysis of Connecting Rod and Rocker Arm

由ΣFx=0 得:

式中:β—倾翻油缸与水平面的夹角;γ—摇臂与垂直平面的夹角。

由ΣFz=0 得:

由式(5)和式(6)可得:

2.3 动臂受力分析

动臂是工作机构的关键部件,它一端与前车架相连,另一端与铲斗相连。动臂与举升油缸组成动臂升降机构,通过活塞杆的伸缩完成工作机构的提升与下降动作[10]。对动臂进行受力分析,如图5 所示。

图5 动臂受力分析Fig.5 Force Analysis of the Boom

式中:θ—举升油缸与垂直面间的夹角。

式中:L5—举升油缸与动臂的铰接点E 到动臂与前车架铰接点H的水平距离;L6—摇臂与动臂的铰接点A 到动臂与前车架铰接点H 的水平距离;L7—铲斗与动臂的铰接点B 到动臂与前车架铰接点H 的水平距离;h5—举升油缸与动臂的铰接点E 到动臂与前车架铰接点H 的垂直距离;h6—摇臂与动臂的铰接点A 到动臂与前车架铰接点H 的垂直距离;h7—铲斗与动臂的铰接点B 到动臂与前车架铰接点H 的垂直距离。

化简式(10)可得:

3 举升机构强度分析

在SolidWorks 中把建立完成的动臂、连杆和摇臂三维实体模型,建立完成的动臂、连杆和摇臂三维实体模型。选取铲斗水平插入、后轮离地、前轮离地等三种典型工况进行分析。

3.1 连杆静强度分析

连杆在整车水平插入和后轮离开地面两种工况下受到拉力,在前轮离开地面的工况下受到的是压力。在水平插入工况下,连杆受到的拉力FC为155902N,在后轮离开地面的工况下,连杆受到的拉力FC为520215N,在前轮离开地面工况下受到的压力FC为119796N。因此,对连杆受到最大拉力和最大压力两种情况下进行静强度分析。得到连杆在两种工况下的变形云图和应力云图,如图6 所示。

图6 连杆受最大拉力Fig.6 The Connecting Rod is Subjected to the Maximum Pulling Force

由图可知,连杆整体受力比较均匀,连杆在铲运机后轮离地的典型工况下应力最大,最大值为201MPa,位置在受拉端轴孔的下端。在连杆受到拉力时,应力集中的位置主要在轴孔的上下端和连接板的左右两端的上下侧。

3.2 摇臂静强度分析

图7 摇臂分析结果Fig.7 Rocker Analysis Results

摇臂的受力与连杆正好相反,在水平插入工况和后轮离地工况下,连杆受到的是压力,最大压力FA为309008N。在铲运机前轮离地工况下连杆受到的是拉力,最大拉力FA为71159N。对连杆在最大拉力和最大压力工况下进行静强度分析,得到摇臂的应力云图和变形云图,如图7 所示。由图7(a)~图7(d)可知,摇臂连接板受力较均匀。与连杆相反,摇臂在受到最大压力时应力最大,最大应力为117MPa,发生在后轮离地的典型工况下。连杆在受力端,即与连杆和倾翻油缸连接的一端有应力集中现象,应力集中主要发生在连接板的外侧和轴孔处,在加工过程中应对这些地方予以重视。此外,在加强版中间的倒圆角处也有应力集中现象,在设计时可以增加此处的倒圆角半径。

3.3 动臂静强度分析

动臂在水平插入和后轮离地两种工况下受力的方向相同,在后轮离地的典型工况下受力较大。在前轮离地典型工况下,虽然举升臂受力相对较小,但受力方向与在另两个典型工况中的受力方向不同。所以,在静强度分析时,需要对动臂在铲运机后轮离地工况和前轮离地工况下的静强度分别进行分析。动臂在两种典型工况中的应力云图和变形云图,如图8 所示。

图8 动臂应力分析结果Fig.8 Boom Stress Analysis Results

由图可知,动臂在铲运机后轮离地和前轮离地两种典型工况中,整体受力非常均匀。在第一种典型工况中,最大应力发生在动臂与举升油缸的铰接孔处。在第二种工况中最大应力发生在摇臂与动臂连接额铰接孔处。说明这些地方容易发生应力集中,在制造过程中应该予以注意。在两种工况中,在动臂下部向上凹处应力较大,但分布比较均匀,由图可知,应力从两侧向最凹处逐渐增大。把动臂在两种典型工况下的静力分析数据进行对比,取每种工况下动臂应力最大的前四个节点,具体数据,如表1 所示。

表1 动臂在两种典型工况中应力值Tab.1 Stress Values of the Boom in Two Typical Operating Condition

由表可知,动臂在后轮离地工况下的最大应力为210.50MPa,在前轮离地工况下的最大应力为21.86MPa,且应力远小于动臂在后轮离地工况下的应力。动臂的制造材料为Q345A,其屈服极限为345MPa。由安全系数n 公式可知,n=1.6,即动臂在受力最大时,安全系数为1.6。

3.4 结构优化方案

根据举升机构主要单元强度分析结果,机构整体满足材料的使用要求,但部分区域出现了应力集中,因此对设计方案进行适当调整,具体方法为,在尖角位置处采用较大的圆弧过渡,以避免应力集中;将原来的铸件和焊接件的组合体改为全焊接件;提高焊缝的厚度和焊接的质量;根据整车的设计要求,将原来6°的内倾角改为4°。

4 实车测试

采用直角应变片对实车举升机构进行应力测试,所选用应变片、数据采集系统、应变片布置及试验用车,如图9 所示。

图9 测试设备Fig.9 Test Equipment

应变测试采用直角平面应变片,已知εx、εy、rxy,可求得任意方向α 上的,即εx、rxy:

根据材料力学特性,根据所求的应变值,可根据σ=Eε,获得应力的极值。在动臂与举升油缸的铰接孔处、摇臂与动臂连接额铰接孔处、连杆连接板与轴孔的连接处等粘贴应变片,获取应力变化曲线,如图10 所示。极值点对比,如表2 所示。

图10 实车测试曲线Fig.10 Test Curve

表2 测试点的极值对比Tab.2 Measurement Point Extreme Table

由图和表可知,整个装卸过程中,举升机构各部分的应力波动变化,三个测试点的应力极值分别为203.01MPa、195.35MPa、186.23MPa,与优化后的仿真值相比有一定的误差,最大误差在3%左右,表明结果可靠性较高,误差存在的原因主要是模型简化忽略了液压油等的影响,实测值比仿真值略大;同时与原设计相比,具有一定程度的减小,减幅在8%左右,表明优化措施是有效的。

5 结论

(1)在三种典型工况下,举升机构可以满足强度要求,但存在部分位置应力集中的特点,主要为动臂与举升油缸的铰接孔处、摇臂与动臂连接额铰接孔处、连杆连接板与轴孔的连接处等;

(2)在应力集中位置采用连接工艺和设计结构优化等相结合的方式,对应力集中位置进行改进;

(3)采用直角应变片对优化设计后的样车进行整个铲装过程应力测试,测试值与优化后的仿真值之间的误差小于3%,且比原设计仿真值具有平均8%的降幅,表明优化设计方案是可行的,为此类设计提供参考。