基于EDEM-Fluent耦合胡麻清选装置过程模拟分析

李姣姣,贺俊林,徐福龙,王月华

(山西农业大学农业工程学院,山西 晋中030801)

0 引言

胡麻,即油纤兼用型或油用型亚麻的俗称,是中国西北和华北地区主要的油料作物,具有价值高、用途广等特点,被多个国家种植生产[1]。目前我国的胡麻生产机械化水平不高,清选装置作为胡麻联合收获机及胡麻分段收获装备核心部件之一,其工作性能直接影响胡麻的收获质量[2]。因此,提高胡麻清选装置的效率,尤为重要。

近年来,随着计算机技术的飞速发展,计算流体力学与离散元法已广泛应用于农业领域。熊平原等[3]利用离散元软件,构建了适应南方土质环境的旋耕刀-土壤相互作用仿真模型,并对旋耕刀所受工作阻力进行研究。李洪昌等[4-5]运用CFD-DEM耦合方法对风筛式清选装置中物料在筛面运动进行模拟,结果表明,在一定的范围风机出风口风速增加会使物料后移速度增加,并通过试验证明,此方法是可行的。MEKONNEN G G等[6]利用CFD流体软件研究了不同涡旋壁位置对联合收获机横流风机流场的影响。纪海春[7]利用DEM-CFD耦合方法对气吸式排种器排种过程进行仿真,得到不同参数组合下排种器的排种性能指标,并且与试验得到的规律误差较小。以上研究为计算流体力学与离散元法仿真试验的可行性提供重要的理论依据。清选过程中脱粒物料受力复杂,通过试验法研究胡麻在清选过程的受力仍存在欠缺,故借助离散单元法对清选过程中胡麻受力及运动状态进行研究与分析。

基于胡麻脱出物物理特性的不同,以EDEM-Fluent耦合为手段,模拟胡麻脱粒物料在清选装置中作业过程,分析胡麻清选装置作业参数对清选性能的影响规律,获得胡麻清选装置作业参数的最佳参数,为胡麻清选装置参数选择和优化提供参考。

1 清选装置结构与工作原理

1.1清选装置结构

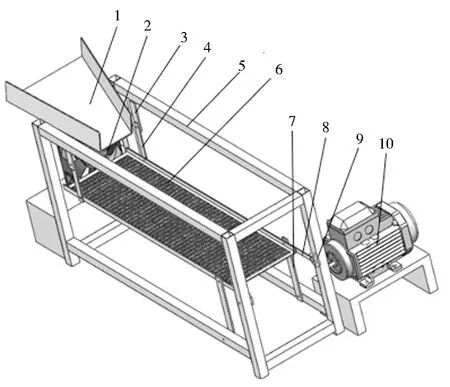

胡麻风筛式清选装置主要由喂料系统、清选系统、机架和电机等部件组成,样机结构如图1所示。

1.喂料口 2.风机 3.吊板 4.吊杆 5.机架 6.清选筛 7.支撑杆 8.连杆 9.曲柄圆盘 10.电机图1 胡麻风筛式清选装置结构Fig.1 Structure of wind screen cleaning device for flax

1.2工作原理

胡麻清选装置工作时,物料从喂料口进入到清选室,通过曲柄连杆机构带动清选筛做往复运动,在风机一定气流的作用下为清选作业提供合适的气流场,实现胡麻脱粒物料的分层与分离。由于重力,胡麻籽粒和较大的杂余掉落到振动筛面上,在振动筛的作用下,再次进行清选。经过分离和清选的籽粒落入集粮箱,蒴果壳、短茎秆与其他杂余随气流和清选筛的作用排出机外。在气流和清选筛的过度作用下,小部分胡麻籽粒被排出机外,导致胡麻清选损失。

2 清选装置模型及颗粒模型

2.1清选装置模型

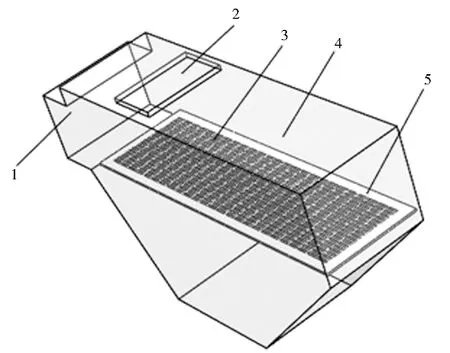

采用Solidworks软件进行建模,由于受到计算机软件处理能力限制,清选装置仿真模型尺寸不宜过大,在保留主要的工作部件基础上进行合理简化。胡麻清选装置简化模型如图2所示。

1.进风口 2.喂料口 3.清选筛 4.清选室 5.出料口图2 胡麻清选装置简化模型Fig.1 Simplified model of flax cleaning device

清选室尺寸为380 mm×100 mm×210 mm,进风口尺寸为70 mm×100 mm,出风口尺寸为90 mm×100 mm,筛板尺寸为320 mm×96 mm,清选筛选用方形筛孔,筛孔尺寸为10.0 mm×2.4 mm。

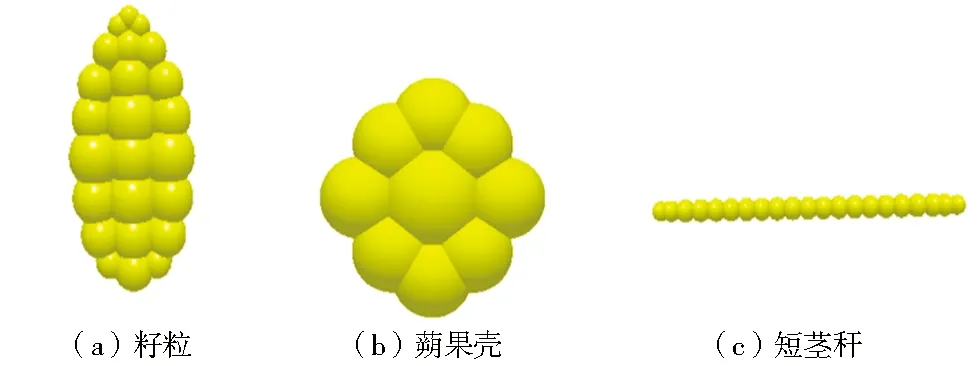

2.2颗粒模型

胡麻脱出物主要包含胡麻籽粒、蒴果、蒴果壳和短茎秆。由于蒴果极少,本研究只选取胡麻籽粒、蒴果壳和短茎秆为模拟对象。为保证清选作业过程的真实模拟,利用Solidworks软件对胡麻脱粒物料进行实体建模(图3),并将其导入EDEM软件,用不等半径的球体对其进行填充,直至接近于实物,其中胡麻籽粒模型由18个球形颗粒聚合而成,长、宽、厚分别为4.8 mm×2.5 mm×1.0 mm;蒴果壳模型由9个球形颗粒聚合而成,其长、宽、高分别为5.8 mm×5.6 mm×3.2 mm;短茎秆模型由19个球形颗粒聚合而成,其长、宽、高分别为16.1 mm×1.0 mm×1.0 mm。

图3 胡麻脱粒物料离散元模型Fig.3 Discrete element model of flax threshing material

3 物料力学特性及仿真参数设置

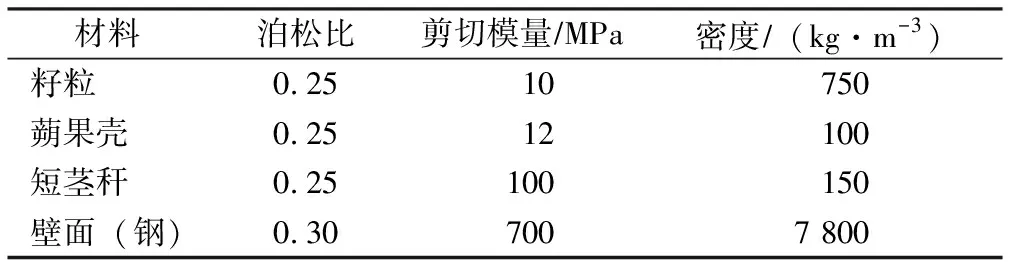

3.1物料物理特性参数

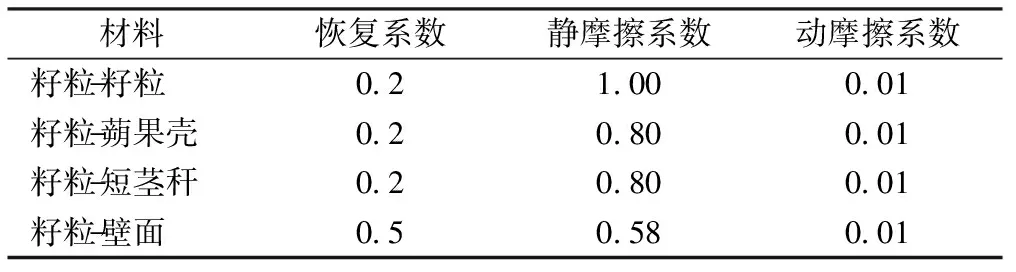

胡麻脱出物各物理特性参数及物料之间的接触系数如表1~2所示[8-9]。

表1 物料物理特性参数

表2 材料之间接触参数

3.2仿真参数设置

采用EDEM2.7与FLUENT16.0版本进行耦合。在EDEM中选择Hertz-Mindlin(no-slip)为颗粒接触模型。设定胡麻籽粒生成速率600个/s;蒴果壳生成速率1 050个/s;短茎秆生成速率1 050个/s[10]。设置清选筛振动频率6 Hz,振幅9 mm,振动方向角0°,时间步长设2×10-6s,数据记录时间间隔0.01 s,仿真总时间3 s。

在FLUENT中选择空气作为流体,重力设置在Y轴负方向,选择标准k-ε湍流模型进行瞬态计算。设定一个气流入口,风速设置为4.5 m/s,气流倾角为4°,出口设置为压力出口。FLUENT求解器的时间步长设置为EDEM时间步长的50倍,即为1e-04s,步数为30 000步[11]。耦合计算中,选择欧拉-拉格朗日耦合模型。

4 仿真试验与分析

4.1单因素试验

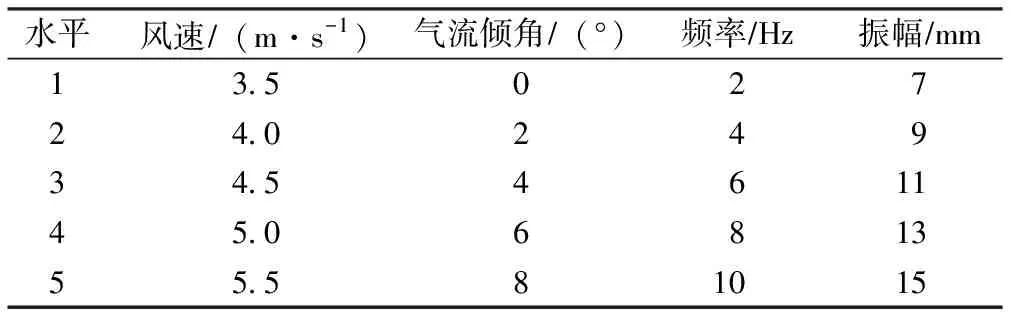

选择清选过程中风机风速、气流倾角、振动频率和清选筛振动幅度为4个因素,以籽粒含杂率、清选损失率为试验指标进行单因素试验,试验因素水平如表3所示,分析不同工作参数组合下对清选装置性能的影响,以获得最优参数组合[12-13]。

表3 试验因素与水平

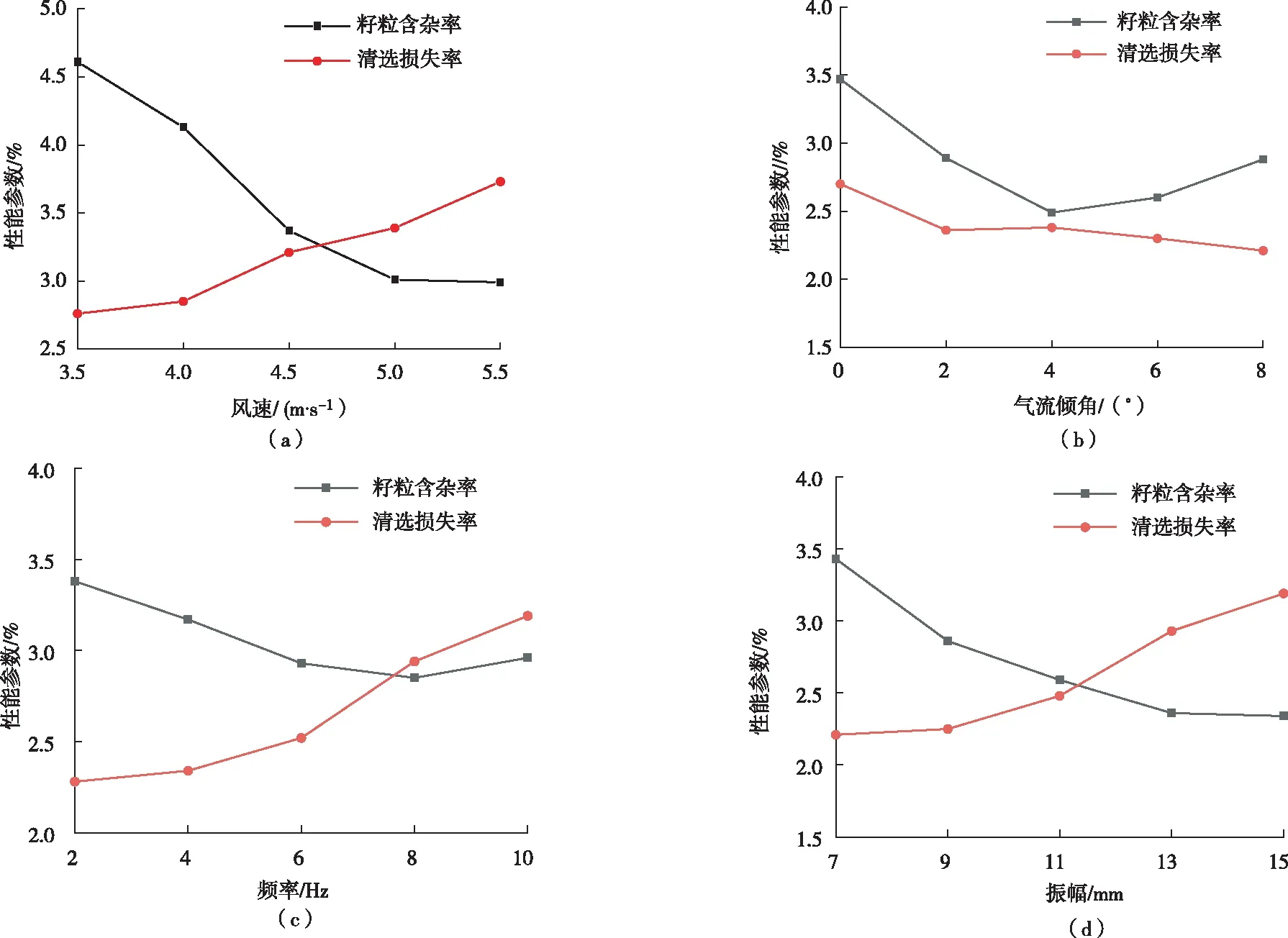

根据现有的研究数据及相关的参考文献,选定单因素试验如下:风机风速为3.5~5.5 m/s,气流倾角为0°~8°,清选筛振动频率为2~10 Hz,清选筛振动幅度为7~15 mm。进行仿真试验时,选用以下作业参数组合:风机风速为4.5 m/s,气流倾角为4°,清选筛振动频率为6 Hz,清选筛振幅为9 mm。每组仿真试验固定其中3个因素,探究上述4个单因素对清选装置性能的影响规律。单因素试验结果如图4所示。

由图4a分析可知,随着风速的提高,胡麻籽粒含杂率整体呈下降趋势,清选损失率整体呈上升趋势。当风速为3.5~4.5 m/s,籽粒含杂率随风机风速增大,下降幅度较大,当风速为4.5~5.5 m/s,籽粒含杂率随风机风速增大,下降幅度较平缓;当风速为3.5~5.5 m/s,随风机风速提升胡麻清选损失率平缓上升。由图4b分析可知,随着气流倾角的提高,胡麻籽粒含杂率呈现先下降再上升趋势,胡麻清选损失率呈现平缓下降趋势。由图4c分析可知,随着清选筛振动频率的提高,胡麻籽粒含杂率呈现先平缓下降后平缓上升趋势,影响不明显,胡麻清选损失率呈现上升趋势。由图4d分析可知,当清选筛振幅在7~15 mm,随清选筛振幅参数提高,胡麻籽粒含杂率整体呈现下降趋势,对于胡麻清选损失率,整体呈现匀速上升趋势。

图4 单因素试验结果Fig.4 Single factor test results

综上所述,风机风速4.0~5.0 m/s,气流倾角2°~4°,清选筛频率4~8 Hz,清选筛振幅7~11 mm是胡麻清选装置较优的作业参数,此参数不仅保证较低的胡麻籽粒含杂率,还得到较低的胡麻清选损失率。

4.2正交试验

4.2.1试验设计

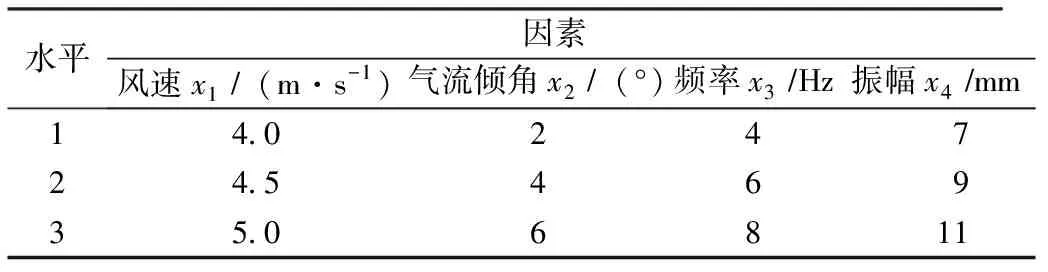

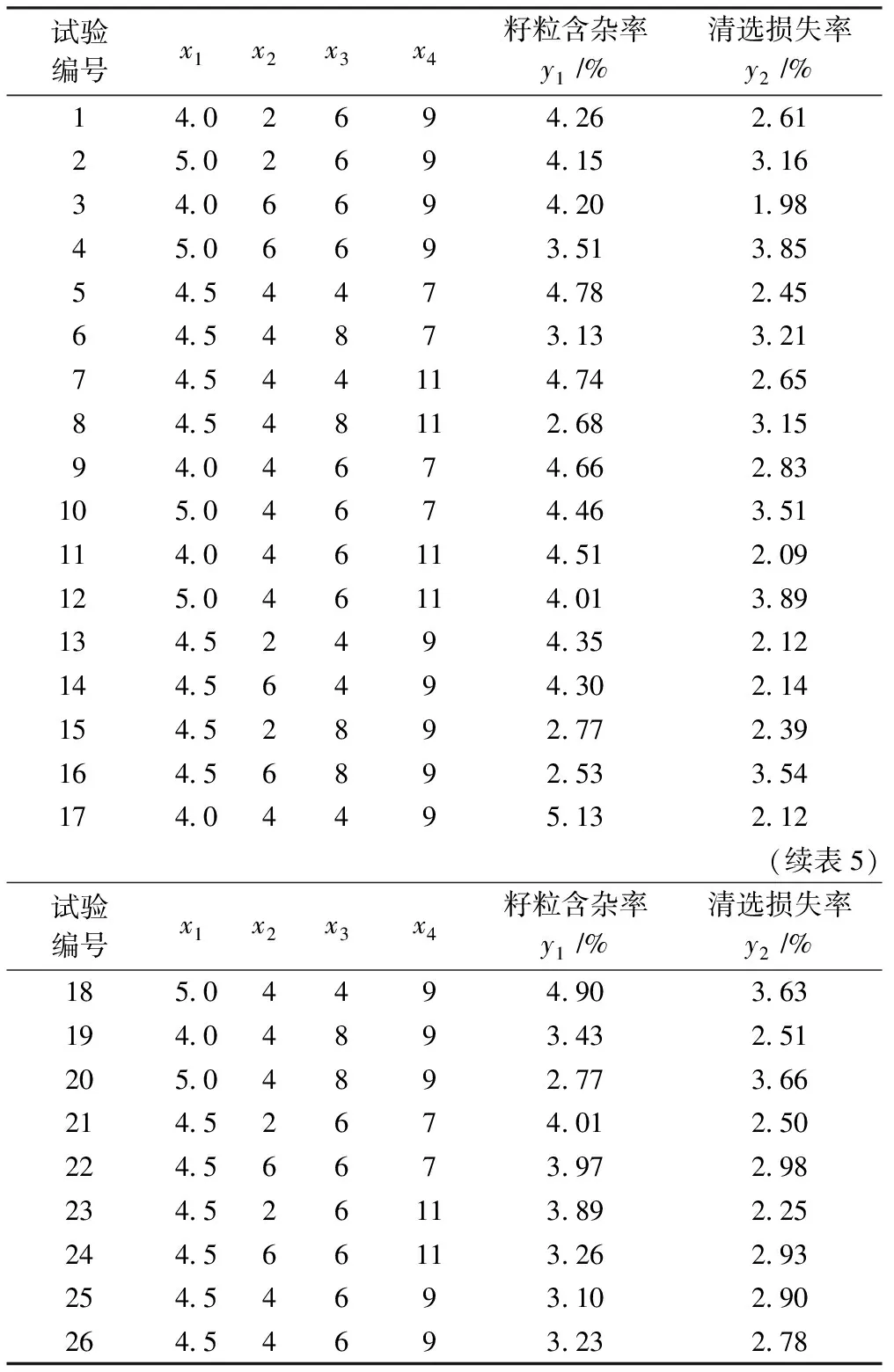

为进一步寻求胡麻清选装置清选作业参数最优组合,以风机风速、气流倾角、清选筛振动频率及振幅为试验因素,用x1、x2、x3和x4表示,以籽粒含杂率、清选损失率为清选性能指标,用y1、y2表示,开展胡麻清选装置作业参数4因素3水平正交试验,试验因素水平编码如表4所示,正交试验与结果如表5所示[14]。

表4 试验因素编码

表5 正交试验与结果

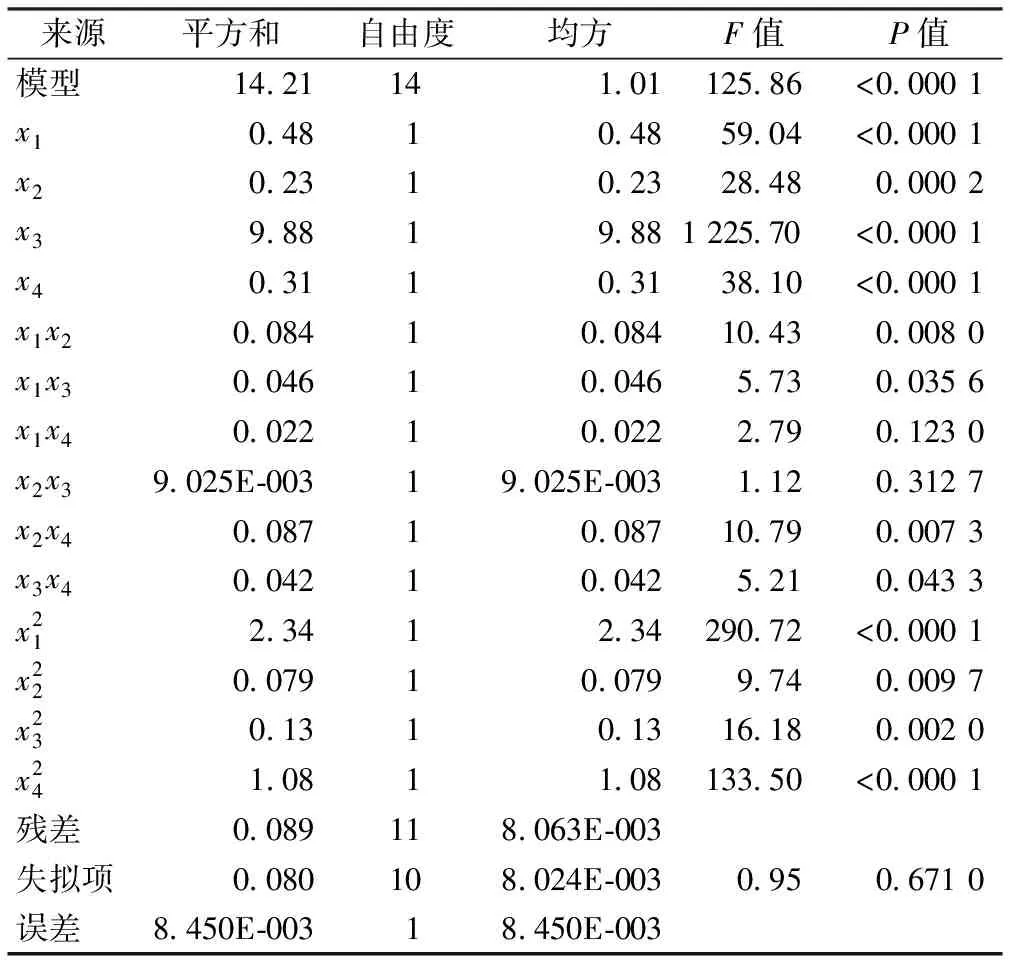

4.2.2回归模型与分析

应用Design-Expert软件对籽粒含杂率y1与清选损失率y2进行回归模型方差分析,如表6~7所示,分别获得y1与y2的二次回归模型:

y1=3.16-0.20x1-0.14x2-0.91x3-0.16x4

-0.15x1x2-0.11x1x3-0.007 5x1x4-0.048x2x3

-0.15x2x4-0.1x3x4+0.73x12+0.13x22+0.17x32

+0.50x42

(1)

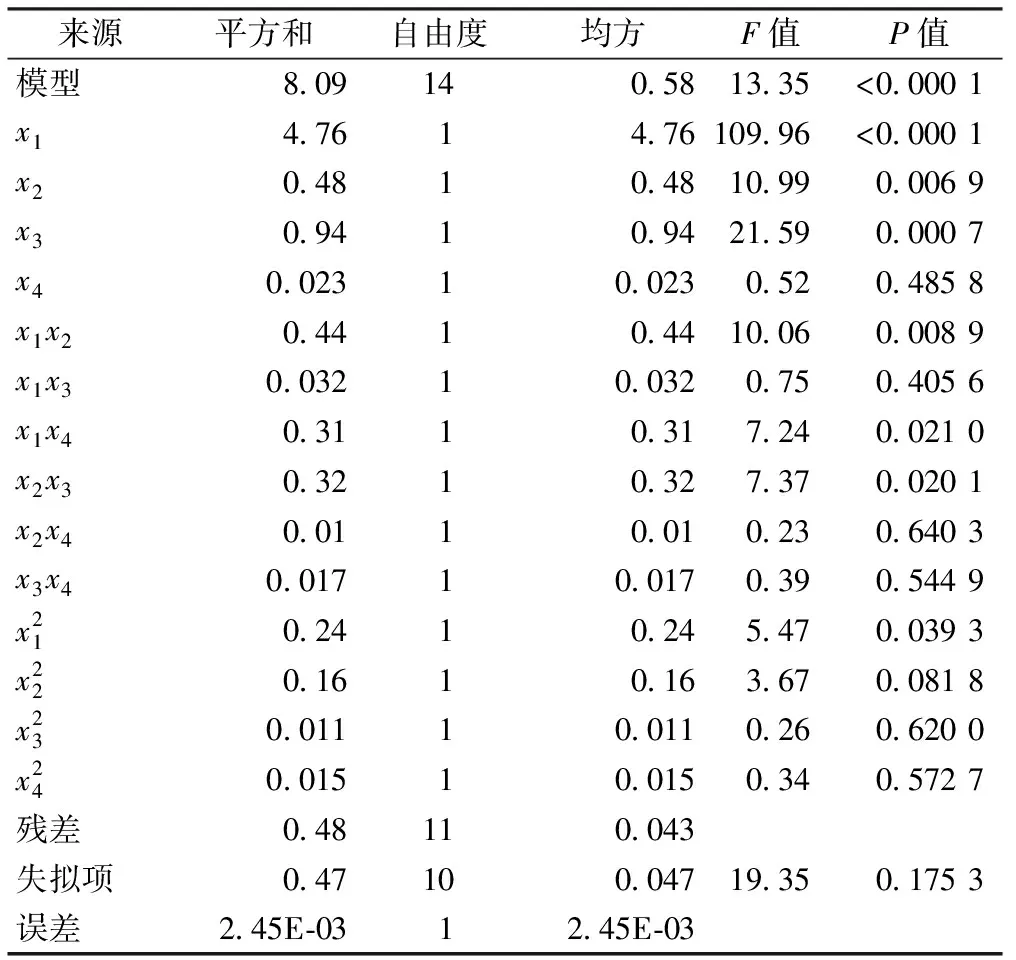

y2=2.82+0.63x1+0.20x2+0.28x3-0.043x4+0.33x1x2-0.090x1x3+0.28x1x4+0.28x2x3

+0.050x2x4-0.065 1x3x4+0.23x12-0.19x22-0.051x32+0.058x42

(2)

由表6可知,胡麻籽粒含杂率y1回归模型P<0.000 1,表明回归模型显著性极高;失拟项P>0.05,失拟项不显著,说明二次回归模型拟合效果好。其中在籽粒含杂率回归模型中一次项x1、x2、x3和x4对籽粒含杂率影响均极显著;二次项x12、x42对籽粒含杂率影响均极显著;交互项x1x2、x2x4对籽粒含杂率影响达显著。根据回归模型各因素影响程度的大小,得到各因素影响程度主次顺序为x3、x1、x4和x2。

表6 胡麻籽粒含杂率方差分析

表7 清选损失率方差分析

4.2.3最佳参数选择

根据正交试验结果和回归模型可知,胡麻籽粒含杂率最优参数组合为风机风速4.48 m/s、气流倾角4.3°、清选筛振动频率7.6 Hz、清选筛振幅10.1 mm;胡麻清选损失率最优参数组合为风机风速4.04 m/s、气流倾角4.9°、清选筛振动频率5.1 Hz、清选筛振幅10.5 mm。利用Design-Expert软件进行响应面优化分析,在综合考虑清选作业参数对清选性能影响的基础上,得到最佳清选工作参数:风机风速4.5 m/s、气流倾角4°、清选筛振动频率6 Hz、清选筛振幅9 mm。在最佳清选参数组合下,胡麻籽粒含杂率为2.97%,清选损失率为2.39%。

5 结论

(1)针对目前胡麻清选过程籽粒含杂率和清选损失率较高的问题,设计了胡麻风筛式清选装置,完成了该系统的运动分析,为胡麻清选装置的设计与优化提供参考。

(2)基于EDEM-Fluent耦合,进行了单因素试验和正交试验,得到胡麻籽粒含杂率与清选损失率的数学回归模型及最优参数组合,胡麻籽粒含杂率最优参数组合:风机风速4.48 m/s、气流倾角4.3°、振动频率7.6 Hz、振幅10.1 mm;胡麻清选损失率最优参数组合为:风机风速4.04 m/s、气流倾角4.9°、振动频率5.1 Hz、振幅10.5 mm。

(3)利用Design-Expert软件,对清选装置作业参数进行优化,得到最佳清选工作参数:风机风速4.5 m/s、气流倾角4°、清选筛振动频率6 Hz、清选筛振幅9 mm。在最佳清选参数组合下,胡麻籽粒含杂率为2.97%,清选损失率为2.39%。

——基于CMS 模型的实证分析