端氨基嵌段聚醚类油浆沉降剂的制备与表征

黄占凯,赵福利,王会,赵迎秋,梁雨翔

(中海油天津化工研究设计院有限公司,天津300131)

随着原油开采难度逐渐增大,我国原油重质化现象日益严重,而催化裂化等重油轻质化技术是缓解当前问题的重要手段。目前,我国已拥有1.5 亿吨/年的催化裂化加工能力[1],产生的外甩油浆占其中的5%~10%,据此估算,每年约有800 万吨催化裂化油浆甩出[2]。这些油浆由于含有0.2%~0.6%(质量分数)固体催化剂粉末,很难进行下一步应用,即使是作为重质燃料油调和组分,也会造成加热炉火嘴磨损、管道堵塞等问题,增加运行成本的同时也带来安全隐患。而另一方面,催化裂化外甩油浆中芳烃含量达到50%以上,是生产炭黑、高级炭黑、针状焦等高附加值产品的优质原料,但前提是将灰分含量降至0.05%、0.03%甚至是0.01%以下[2-3]。现有的脱灰方法主要有自然沉降、离心分离、过滤分离、静电分离和沉降助剂法等5种[3-4],其中,沉降助剂法因性能稳定、操作简单、运行成本低、条件较为温和等优点,目前已在洛阳石化、抚顺石化、大港石化、兰州石化等多家炼厂应用[5-8]。然而,当前应用的油浆沉降剂往往只能将灰分降至0.05%以下,且价格较高。因此,开发高效、低成本的油浆沉降剂仍是一个亟需解决的问题。

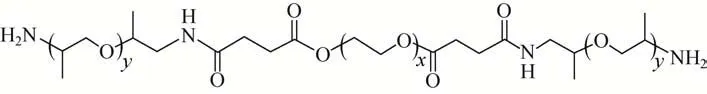

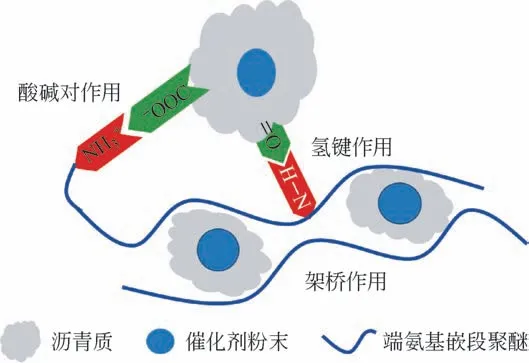

催化剂粉末在油浆中稳定分散的一个重要原因在于油浆中胶质沥青质含量较高,包裹在催化剂粉末周围,起到了乳化剂的作用,从而抑制了固体颗粒的聚集沉降[2,9]。李爱英、张文等[10-11]研究发现沥青质表面含有羧基等酸性官能团,可与胺类碱性基团通过酸碱对作用、氢键作用等形式进行结合。因此,引入胺类基团将有助于促进沥青质包裹的固体颗粒聚集。专利中也报道过采用季铵盐、多烯多胺等[12-15]化合物来作为有效组分进行复配。然而,这些物质极性强,在烃类溶剂中分散困难,从而限制了其在油浆中的有效扩散。另一方面,嵌段聚醚因其独特多变的表面性能,在破乳剂、沉降剂等领域有诸多应用[16-17]。因此,本文利用市场化的聚乙二醇、端氨基聚丙二醇为原料,将氨基基团引入到嵌段聚醚链中,制备出一种端氨基嵌段聚醚主剂(分子结构如图1 所示)。一方面,氨基增强了嵌段聚醚的沉降效果,另一方面,嵌段聚醚增强了胺类基团在油浆中的分散性,从而起到协同效果。与芳香烃溶剂油和乙二醇复配后,对其凝点、黏度进行调节,以满足工业化应用需求。该剂原料易得、成本低,有望实现大规模的工业化应用。

1 材料和方法

1.1 材料

聚乙二醇、端氨基聚丙二醇、聚丙二醇、丁二酸酐(99%)、乙二醇(分析纯)、对甲苯磺酸(99%)和甲苯(分析纯),天津市化学试剂供销公司;二氯甲烷(分析纯)、正己烷(分析纯)、乙醇(分析纯)、乙二胺(分析纯)、三乙胺(分析纯)和碳酸氢钠(分析纯),天津市大茂化学试剂厂;氘代氯仿(CDCl3,99.99%),天津希恩思生化科技有限公司;盐酸(36.0%~38.0%),永飞化学试剂有限公司;芳香烃溶剂油(工业级),济南鑫顺化工有限公司。催化裂化外甩油浆由中海油某炼化公司提供,灰分含量为0.23%。

1.2 分析测试仪器

德国布鲁克Avance Ⅲ型400 MHz 液体核磁共振谱仪(1H NMR),德国Sartorius BS224S型电子天平,奥地利Grabner MINIFLASHFLP 型全自动闭口闪点仪,上海昌吉SYD-510G型石油产品低温测试仪,大连安特TSY-1109A 型石油产品运动黏度测定仪。

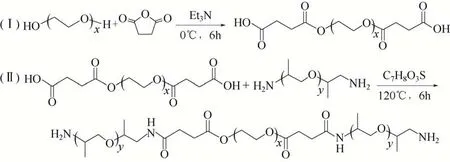

1.3 端氨基嵌段聚醚的制备

端氨基嵌段聚醚的合成路线如图2所示。将一定剂量的聚乙二醇溶于二氯甲烷中,加入2倍剂量的丁二酸酐和3倍剂量的三乙胺,在冰水浴条件下反应6h后,利用稀盐酸溶液洗3次,再用去离子水洗两次,在正己烷中沉淀、抽滤,即可得到羧基化的聚乙二醇。

将得到的羧基化聚乙二醇与2 倍剂量的端氨基聚丙二醇加热共混,以对甲苯磺酸为催化剂,加入适量的甲苯为携水剂,在120℃、负压条件下反应6h。反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到所需的端氨基嵌段聚醚。

图1 端氨基嵌段聚醚的化学结构式

图2 端氨基嵌段聚醚的合成路线

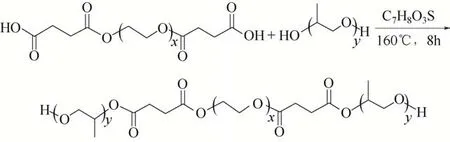

1.4 嵌段聚醚的制备

嵌段聚醚的合成路线如图3所示。将1.3节中得到的羧基化聚乙二醇加热熔融后,与2倍剂量的聚丙二醇(分子量同1.3节中端氨基聚丙二醇)共混,加入适量的对甲苯磺酸和甲苯,在160℃下负压反应8h后,降至室温。用二氯甲烷溶解后,水洗除掉对甲苯磺酸,即可得到不含氨基的嵌段聚醚。

图3 嵌段聚醚的合成路线

1.5 端氨基嵌段聚醚构效关系的证明

将油浆预热后,按200mg/kg 的剂量加入端氨基嵌段聚醚,充分搅拌混合后,在90℃下静置沉降72h后,取上层油浆,按国标GB/T 508—85规定的方法测定油浆中灰分含量。为证明端氨基的作用,加入等剂量的嵌段聚醚作对照。为证明氨基与聚醚结合的必要性,在油浆中分别加入等剂量的嵌段聚醚与乙二胺的混合物(物质的量比1∶2)、端氨基聚丙二醇两种组合成分。将不加任何药剂的油浆按相同方法处理后作为空白对照组。每组实验设计3个平行组。

7月2日,甘肃省政府办公厅发布《甘肃省特色农产品冷链物流体系建设实施方案》,甘肃将推进特色农产品冷链物流发展,实现冷链仓储静态库容3年翻一番,到2020年,全省新增各类冷链仓储静态库容500万吨,总量达到1000万吨。除此之外,甘肃还将培育冷链物流龙头企业50个,新增冷藏车辆1000台;在农产品集散地,建设一批冷库库容2000吨以上的集散和收储中心;在牛羊主产区,建设一批低温加工仓储设施;在农产品田间地头,建设以1000吨左右小型冷库为主的气调库等。

利用端氨基嵌段聚醚沉降后,分别取距离液面10%、20%、40%、60%、80%、90%、93%、95%和98%深度处的油浆样品,测定灰分含量。并对原始油浆、沉降后澄清层和沉降后沉渣层油浆测量密度、运动黏度、四组分和灰分含量。

1.6 端氨基嵌段聚醚油浆沉降剂的制备与性能评价

将不同剂量的主剂与适量的乙二醇、溶剂油在60℃下搅拌混合30min,即可得到主剂含量分别为20%、30%和40%的端氨基嵌段聚醚类油浆沉降剂A、B 和C。分别对其20℃密度、40℃运动黏度、凝点和闭口闪点进行测试。并按1.5 节中描述的方法,考察加剂量、沉降温度和沉降时间的影响。

2 结果与讨论

2.1 端氨基嵌段聚醚的制备与表征

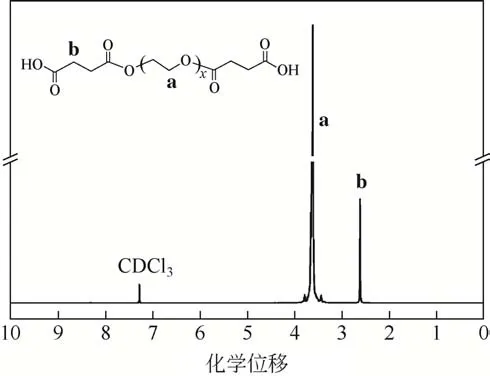

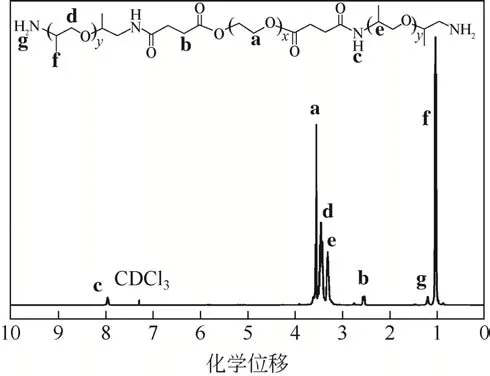

为将氨基与嵌段聚醚相结合,本文借鉴聚醚扩链工艺[18],将聚乙二醇羧基化,再与端氨基聚丙二醇进行酰胺化反应,从而制备出端氨基嵌段聚醚,作为油浆沉降剂的主剂。利用液体核磁共振技术对合成的中间体羧基化聚乙二醇进行表征,如图4所示。化学位移3.40~3.85之间的宽峰是聚乙二醇亚甲基基团的特征峰a,丁二酸中亚甲基上的峰b为2.62处的单峰,且无三乙胺、二氯甲烷和正庚烷的信号峰,说明成功合成了中间体且无杂质。端氨基嵌段聚醚的核磁图谱如图5所示。聚乙二醇和丁二酸部分的亚甲基峰同图2。3.25~3.50处信号峰是聚丙二醇段亚甲基(d)和次甲基(e)的特征峰,0.95~1.15的信号峰为聚丙二醇段中甲基(f)的特征峰,1.22处信号峰代表着端氨基上的氢(g),7.94处信号峰是酰胺键上氢的峰(c),证明酰胺键的形成。根据a和d两个特征峰积分面积的比,可以计算出聚合物中聚乙二醇段和聚丙二醇段的嵌段比例,从而可证明在羧基化聚乙二醇两端成功接上了端氨基聚丙二醇。

2.2 嵌段聚醚的制备与表征

图4 羧基化聚乙二醇的液体核磁氢谱

图5 端氨基嵌段聚醚的液体核磁氢谱

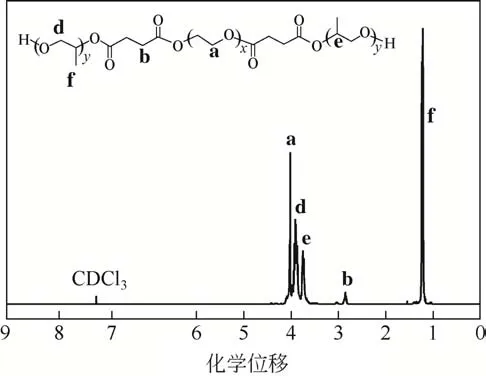

为证明氨基的作用,利用羧基化的聚乙二醇与等分子量的聚丙二醇反应,形成嵌段聚醚,核磁表征图如图6所示。主要信号峰的对应关系同2.1节。根据信号峰a、d 之间的积分面积比例,可知聚丙二醇成功接在了聚乙二醇两端。

图6 嵌段聚醚的液体核磁氢谱

2.3 端氨基嵌段聚醚构效关系的证明

由中国海油集团内部某炼厂提供的催化裂化外甩油浆,其灰分含量为0.23%。按200mg/kg 的剂量,分别加入端氨基嵌段聚醚、嵌段聚醚、嵌段聚醚和乙二胺的混合物及端氨基聚丙二醇这4 种成分,在90℃下静态沉降72h后,按国标GB/T 508—85规定的方法测定上层油浆中灰分含量,结果如图7所示。当使用端氨基嵌段聚醚时,脱灰率可以达到92.63%±1.61%,剩余灰分含量为0.017%。而使用等剂量的不带氨基的嵌段聚醚,脱灰率仅为55.10%±1.41%,说明氨基的存在可以通过酸碱对作用和破乳作用,促进油浆中的颗粒沉降,同时也证明了嵌段聚醚依靠架桥作用能使部分固体颗粒沉降。而加入少量的乙二胺后,嵌段聚醚的脱灰率略有提升(58.02%±3.55%),也证实氨基能够起到协同作用,但因为乙二胺极性强,不溶于烃类溶剂,在油浆中分散困难,导致增效作用并不明显。与端氨基嵌段聚醚组对比,说明将氨基通过化学键连接在油溶性较好的聚合物链上,有助于氨基结构在油浆中的分散,从而提高其脱灰效果。而直接使用端氨基聚丙二醇,也能让氨基充分分散在油浆中,但脱灰率只达到70.62%±4.62%,说明单纯靠氨基的作用不足以达到最佳的脱灰效果。由此可见,氨基和嵌段聚醚起到了协同作用,缺一不可。

图7 不同结构化合物脱灰性能对比

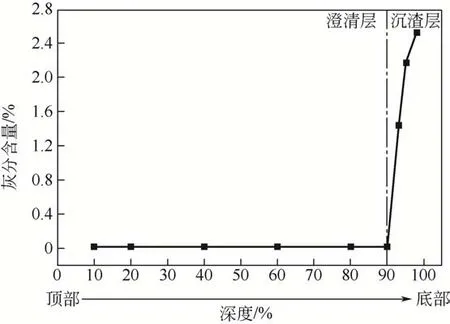

利用端氨基嵌段聚醚对油浆进行沉降处理后,对不同深度位置的油浆进行取样分析,其灰分含量如图8所示。由图可见,油浆上层的灰分含量普遍在0.017%左右,且分布较为均匀,约占总油浆量的90%,为油浆的澄清层。沉降后的固体颗粒富集于底部的沉渣层,该层灰分含量随深度变化较为明显,整体平均灰分含量为2.385%。

图8 端氨基酸嵌段聚醚处理后不同深度油浆的灰分含量分布

分别对原始油浆、沉降后的澄清层、沉渣层油浆的密度、运动黏度、四组分含量及灰分分析,结果如表1所示。由表1可见,沉降处理后,澄清层不仅灰分含量降低,沥青质含量也降低,进而导致密度和黏度降低。由于灰分和沥青质的富集,导致沉渣层密度和黏度增大,外观也由油状液体变为黏稠膏状物。沥青质含量的变化说明,端氨基嵌段聚醚能与沥青质进行结合,从而将其包裹的催化剂颗粒聚集,形成大颗粒沉降到底部。

表1 原始油浆、沉降后的澄清层和沉渣层油浆的组分及理化性能对比

图9 端氨基嵌段聚醚与沥青质包裹的催化剂粉末作用机理示意图

2.4 端氨基嵌段聚醚类油浆沉降剂的制备与表征

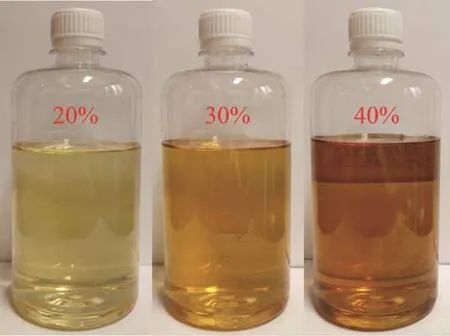

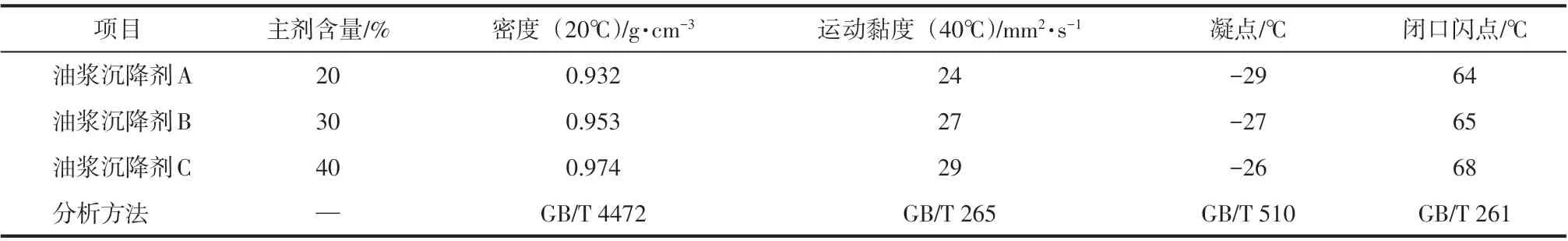

端氨基嵌段聚醚能够起到良好的脱灰效果,但其本身为深褐色黏稠的膏状体,为其使用带来极大不便。为此,选取芳香烃溶剂油对端氨基嵌段聚醚进行稀释以降低体系黏度,并加入5%的乙二醇降低沉降剂的凝点,得到最终的油浆沉降剂。预实验证明,芳香烃溶剂油和乙二醇的加入并不会影响油浆沉降剂的脱灰性能。对主剂含量为20%、30%和40%这3种情况下油浆沉降剂(依次命名为油浆沉降剂A、油浆沉降剂B 和油浆沉降剂C)进行了表征,其外观如图10 所示,理化性能参数如表2所示。

图10 不同浓度的端氨基嵌段聚醚类油浆沉降剂外观

从图10 中可以看出,该油浆沉降剂为琥珀色澄清透明液体,且随着主剂含量的增大,颜色逐渐加深,越接近端氨基嵌段聚醚的颜色。从表2中可以看出,随着主剂含量减少,沉降剂的密度和黏度有所减小,说明溶剂油对主剂的稀释作用。凝点随主剂含量增大而有升高趋势,说明主剂凝点较高,溶剂油和乙二醇的加入在一定程度上降低了凝点,但总体上,凝点低于-25℃,能满足大多数炼厂冬季使用要求。空白芳香烃溶剂油的闭口闪点为63℃,与主剂和乙二醇共混后,闪点有所提高,均在60℃以上,安全性较好。

表2 端氨基嵌段聚醚类油浆沉降剂理化性能参数表

2.5 油浆脱灰效果评价及影响因素

2.5.1 加剂量的影响

在一定加剂量范围内,加剂量越大,与油浆中固体颗粒作用的聚合物越多,脱灰效果越好。但是,增大加剂量一方面会提高药剂的成本,另一方面会增加泵输送等动力成本,因此,对于一种油浆沉降剂加剂量的考察尤为重要。当前,采用油浆沉降剂处理催化裂化外甩油浆的炼厂往往要求加剂量不超过500mg/kg。为此,本实验中设定沉降温度为90℃,沉降时间为48h,选取300mg/kg、400mg/kg 和500mg/kg 这3种加剂量对3种油浆沉降剂的脱灰效果进行评价,其脱灰率随浓度的变化关系如图11所示。

图11 脱灰率随加剂量变化关系图

从图11 中可以看出,随着加剂量的增大,脱灰效果呈增长趋势。其中,油浆沉降剂A因主剂含量较低,加剂量即使是500mg/kg,脱灰率仅为70.86%±4.45%。而对于油浆沉降剂B,当加剂量为500mg/kg 时,脱灰率可达到91.74%±2.07%,处理后的油浆灰分含量平均为0.0190%;当加剂量为400mg/kg 时,脱灰率为81.95%±4.08%,但处理后的油浆灰分含量为0.0415%,仍能满足大多数炼厂要求的低于0.05%。对于油浆沉降剂C,加入剂量为300mg/kg 时,即可将油浆的灰分含量降至0.0438%;加入量为400mg/kg 时,脱灰率达到90%以上(91.52%±3.12%),处理后的油浆灰分已降至0.02%以下;但当加剂量进一步增加时,脱灰率为92.22%±3.25%,并没有明显提升,这可能是因为油浆沉降剂C加入量为400mg/kg时即达到饱和,所残留的灰分难以再去除。结合上述结果,本着低成本、高效率的原则,选取油浆沉降剂C、加剂量400mg/kg 为最佳脱灰方案。本文也将以此为基础进行后续实验。

2.5.2 沉降温度的影响

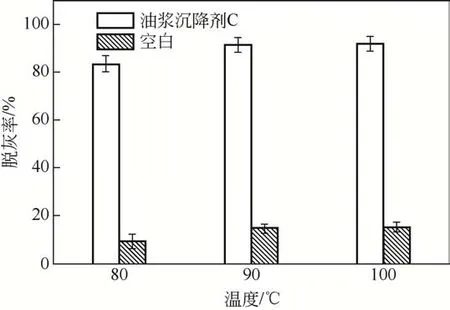

常温下,催化裂化外甩油浆为半固体甚至固体状态,高密度、高黏度抑制了催化剂粉末的沉降,所以在油浆处理过程中通常采取加热的措施来加速这一过程。通常情况下,沉降温度为80~100℃。此处选取油浆沉降剂C,加剂量为400mg/kg,沉降时间为48h,分别考察沉降温度为80℃、90℃和100℃时的脱灰率,结果如图12所示。

图12 油浆沉降剂C与空白组在不同温度下的脱灰率

从图12 中可以看出,空白组脱灰率随温度升高,略有增加,说明升高温度有助于促进自然沉降过程,但最大脱灰率仅为15.08%±2.06%,仍残留0.19%以上的灰分。当加入油浆沉降剂C后,沉降温度为80℃时,脱灰率仅为83.55%±3.41%,而当温度升高到90℃和100℃时,脱灰率较为接近,分别为91.52%±3.12%和91.87%±3.08%,说明当沉降温度为90℃时,油浆沉降剂C的脱灰率已达到最大值,再提高温度,只会增加操作成本。

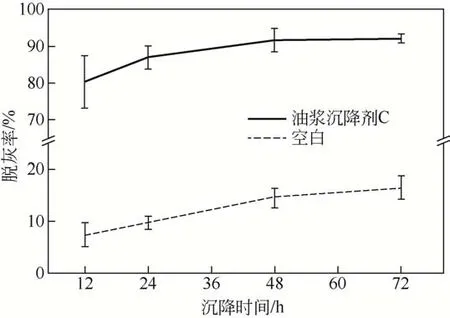

2.5.3 沉降时间的影响

沉降时间是影响脱灰率的另一个重要因素。结合之前结果,设定油浆沉降剂C加剂量为400mg/kg,沉降温度为90℃,考察脱灰率随时间的变化规律,如图13所示。

图13 油浆沉降剂C和空白组脱灰率随时间的变化曲线

从图13 中可以看出,随着沉降时间延长,空白组脱灰率逐渐升高,72h 能达到16.49%±2.26%,但剩余灰分含量仍超过0.19%。对于油浆沉降剂C同样遵循脱灰率逐渐增加的规律,但48h 和72h 脱灰率分别为91.52%±3.12%和91.92%±1.23%,差异并不明显,因此,沉降时间为48h时,即可达到最佳效果,灰分降至0.02%以下。

综合脱灰效果和运行成本考虑,本文所设计的端氨基嵌段聚醚油浆沉降剂的最佳操作条件为主剂含量为40%,加剂量为400mg/kg,沉降温度为90℃,沉降时间为48h,此时脱灰率能达到90%以上,可将灰分降至0.02%以下。

3 结论

(1)利用羧基化和酰胺化两步反应,成功合成了用作主剂的端氨基嵌段聚醚,并通过液体核磁氢谱证明其结构。

(2)实验证明,端氨基嵌段聚醚将氨基和沥青质的结合作用与聚醚的架桥作用相结合,同时聚醚提高了氨基在油浆中的分散性,将沥青质包裹的催化剂粉末沉降到油浆底层,上层澄清油的回收量可达到90%。

(3)通过加入芳香烃溶剂油和乙二醇,复配出3 种不同主剂含量的端氨基嵌段聚醚类油浆沉降剂,凝点在-25℃以下,闭口闪点超过60℃,能满足大多数炼厂的应用需求。

(4)综合考虑,选取主剂含量为40%的油浆沉降剂C,加剂量为400mg/kg,沉降温度为90℃,沉降时间为48h,脱灰率可达到90%以上,剩余灰分含量降至0.02%以下,能够满足炼厂的应用需求,处理后的油浆可用于生产高级炭黑等高附加值产品。

(5)该方法制得的油浆沉降剂,原料易得,脱灰效果好,有望实现大规模产业化应用。