干燥剂换热器系统用吸湿性聚合物材料研究进展

陈康,朱燕,郑旭

(浙江理工大学建筑工程学院,浙江杭州310018)

湿度作为空气调节的“五度”之一,是营造室内空气环境的一个重要指标。为满足人体的舒适性和工业生产中的工艺性要求,需要通过除湿和加湿手段对空气中的湿度进行控制。相对于较容易实现的加湿而言,除湿要困难得多,目前普遍采用的除湿方式有冷却除湿、溶液除湿、转轮除湿等[1]。冷却除湿虽然设备结构简单,操作方便,但是空气经冷却除湿之后通常需要再热才能满足送风要求,这种先冷却再加热的过程大大增大了设备的能耗。此外,这类除湿器在低温下运行时需要考虑除霜问题,而且由于换热器盘管长期处于湿工况下,其表面容易滋生病菌,进而污染空气[2]。溶液除湿可采用低品位热能再生使其具有良好的节能性,而且吸湿性溶液具有杀菌和除杂等功能。虽然溶液除湿机在较低温度下运行仍能保持一定的除湿能力,但是设备庞大,并且当气流量较大时,除湿机中容易产生液体飞沫,腐蚀设备[3]。转轮除湿具有设备构造简单,除湿可调节范围大,能连续提供低露点、低温度的干燥空气等优点,但存在设备热质传递系数小、能源利用效率低等缺点[4]。

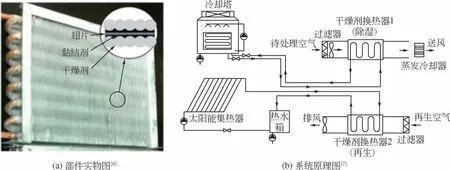

近些年来,一种基于新型除湿部件——干燥剂换热器的固体除湿空调系统颇受国内外学者的青睐[5-7],图1展示了干燥剂换热器的实物图和基于干燥剂换热器系统的原理图。干燥剂换热器通过在换热器翅片表面涂覆具有吸湿性的固体除湿材料制得,在处理空气流经换热器表面进行除湿的过程中,换热器管内通入低温冷却水、冷却干燥剂和处理空气,实现非升温除湿过程;再生过程通过管内流动的热水提供附着在换热器金属基表面干燥剂所需的解吸热,实现再生。通过水阀和风阀的切换,可以实现连续的除湿和降温。低温冷却水可以由冷却塔设备提供,再生热水可以利用太阳能或工业废热得到。干燥剂换热器除湿设备不仅克服了干燥剂吸水升温导致吸湿能力下降的不足,还能实现太阳能、工业废热等低品位热能的利用,是一种高效、节能、紧凑的除湿设备。

干燥剂的特性对干燥剂换热器的除湿性能起着关键作用。固体干燥剂是指能从空气中吸附水蒸气,还能在较高温度下再生的材料[8],主要分为两类: ①物理干燥剂,如活性氧化铝、硅胶和沸石等,通过干燥剂材料内部孔隙与周围空气之间的水蒸气压差来实现吸附;②化学干燥剂,如氯化锂、氯化钙和硫酸镁等,通过与水结合生成水合物实现干燥。硅胶、磷铝酸盐分子筛等多孔物理干燥剂[9-10]常被用于干燥剂换热器系统中,但存在吸湿量低或再生温度高等不足。向硅胶、多孔岩石等多孔干燥剂中添加吸湿性无机盐制得的复合干燥剂具有高吸湿性能,被广泛应用于干燥剂换热器系统中[11]。

随着材料科学的快速发展,具有吸水量大、吸附速率快和再生温度低等优势的吸湿性聚合物受到了持续关注,且在干燥剂换热器系统中的应用越来越多。本文详细介绍了近年来吸湿性聚合物在干燥剂换热器系统中的研究进展,包括天然聚合物干燥剂、合成聚合物以及聚合物基复合干燥剂。此外,还对干燥剂换热器中的黏结剂进行分析和总结。最后,对聚合物干燥剂和黏结剂的未来研究发展方向进行了展望。

1 理想干燥剂特性

图1 干燥剂换热器

干燥剂换热器是通过表面涂覆的干燥剂实现湿度处理,因而干燥剂吸附和再生性能的好坏是干燥剂换热器能否有效除湿的关键。吸附等温线可用于评估干燥剂的除湿和再生能力。它表征了干燥剂在不同温度和水蒸气分压力下对水蒸气的亲合性。干燥剂的水蒸气吸附等温线表征了其在不同相对压力(干燥剂工作压力与标准大气压的比值,又可表示为P/P0)下对水蒸气的亲和度,可用来评价干燥剂的吸附和脱附性能。

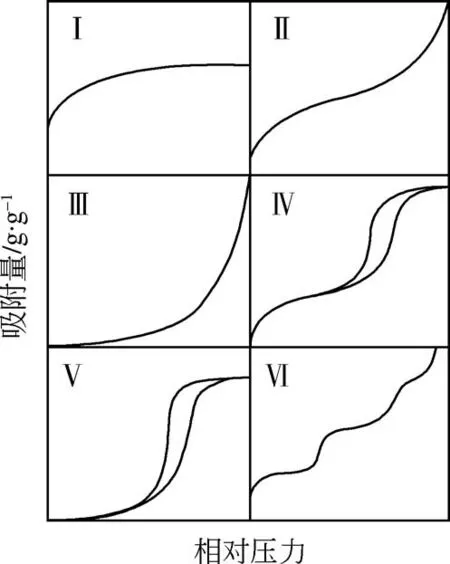

国际理论与应用化学联合会将吸附等温线分成六大类[12],如图2所示。其中,Ⅰ型代表超亲水材料,这类材料即使在极低相对压力下仍有着很大的吸水量。具有Ⅱ型、Ⅳ型和不常见的Ⅵ型吸附等温线的干燥剂在低、中段相对压力区间也拥有较大的吸湿量,同样可视为亲水材料。Ⅲ型通常被认为是疏水的或低亲水材料的代表,这类材料在相对压力接近1时吸水量才突增。和Ⅲ型类似,Ⅴ型等温线对应的材料在低相对压力区间吸水量也很低,不同的是,Ⅴ型在中段相对压力区间有着明显的S形曲线,表明该类材料的吸水量能在较窄相对压力区间内突增。

图2 国际理论与应用化学联合会归纳的六种吸附等温线类型

可以发现,Ⅰ、Ⅱ、Ⅳ或Ⅵ型等温线对应的干燥剂在较低的相对压力下也具有较大的吸湿量,因而较难再生。而具有Ⅲ型吸附等温线的干燥剂通常在相对压力接近1时,吸湿量才会有较显著的提升。综合吸附和再生性能,应选择具有Ⅴ型吸附等温线的干燥剂应用于干燥剂换热器中。此外,理想干燥剂还应具备较好的吸附动力学特性,较小的吸附热,吸附稳定性,无毒性,合适的价格等其他性能。

2 吸湿性聚合物干燥剂

吸湿性聚合物干燥剂是一类含有亲水基团和三维交联网络结构的高分子,具有吸湿量大、吸湿速率快等优点。之所以拥有这些优点,主要有以下3点原因[13]。①其内部具有丰富的交联网络结构在与水接触时发生的毛细现象促使水分快速扩散;②其主链或接枝侧链上含有的羟基、羧基、酰铵基等亲水性基团与极性水分子之间能够形成氢键,使得水分子不断地渗入到聚合物的交联网络结构之中;③聚合物吸水电离产生大量离子,使得聚合物内外形成一定的离子浓度差,进而在其内外溶液中形成电势差,进一步促使水从外部向聚合物内聚集。

吸湿性聚合物干燥剂的吸湿量是硅胶、沸石等常规干燥剂的2~6倍,因而受到了众多研究者[14-15]的关注,并逐渐在除湿、空气取水、空调等领域得到应用研究。根据原材料来源的不同,可以分为天然和合成两大类。下文将对近年来报道的各类聚合物干燥剂进行归纳和总结。

2.1 天然聚合物干燥剂

天然聚合物干燥剂是以淀粉、纤维素等天然有机物为主要原料,通过共聚、接枝、交联或共混等手段对其进行改性而得到的一类高分子聚合物[13]。其原材料取自天然,节能环保,价格实惠,但自身的吸附性能稍有不足。如玉米淀粉作吸附剂时吸附能力有限,纤维素在吸水速率、耐热性和再生性等方面的表现也差强人意。因此,国内外学者对天然聚合物干燥剂的研究主要集中于通过添加硅胶、丙烯酸、无机矿物、氯化锂等各类改性材料来提升天然有机物原料的吸附性能。

韩月云等[16]以玉米淀粉、羧甲基淀粉钠、丙烯酸和活性高岭土为原料,采用水溶液共聚法制备出复合高吸水聚合物干燥剂,1g 该干燥剂能吸收高达1195.4g 的去离子水,表现出极高的吸水性能。Kazeminejadfard 等[17]以木薯淀粉为原料,丙烯酸为载体,用斜发沸石分子筛负载羟丙基二淀粉磷酸酯进行接枝共聚得到聚合物干燥剂,其中,加入的斜发沸石分子筛能让聚合物干燥剂的表面形貌得到改善,从而使干燥剂的吸水性能得以提升。冯晓琦等[18]以羧甲基纤维素、丙烯酸、2-丙烯酰胺-2-甲基丙磺酸为原料,制备出聚合物干燥剂后,再向其中混入分子筛,使聚合物干燥剂的吸水速率、再生性和耐热性均有显著提高。

Entezari 等[19]经氯化锂和氯化钙改性海藻酸钠得到二元聚合物盐(Bina),并将之与碳纳米管(FCNTs)复合制得Bina/FCNTs 复合干燥剂。在70%RH 条件下, Bina/FCNTs 的吸湿量可达5.6gH2O/gAds(gH2O/gAds 指单位质量干燥剂吸附的水蒸气质量,下同),而且FCNTs 的存在使其具有良好的水热稳定性。最近,Zheng 等[20]对海藻酸钠/硅胶复合干燥剂的动态吸附特性和吸附等温线进行了分析,并用数学模型对该复合干燥剂涂覆的干燥剂换热器的除湿性能进行了预测。结果表明,该复合干燥剂的吸水量可达硅胶的两倍,用其制成的涂层换热器的除湿量理论上可比硅胶涂层换热器高出34%~60%。

尽管目前有关天然聚合物干燥剂应用在干燥剂换热器上的报道不多,但随着对环保要求的提高,这类干燥剂将受到更多的关注。

2.2 合成聚合物干燥剂

合成聚合物干燥剂是以人工合成材料为原料而制得的聚合物干燥剂,主要包括聚合物电解质、金属-有机骨架化合物(MOFs)和聚合物基复合干燥剂。近年来,越来越多学者加入到合成聚合物干燥剂在转轮除湿机、干燥剂换热器等固体除湿系统的应用研究中。

2.2.1 聚合物电解质

聚合物电解质指的是多数链节单元上带有离子基团的高分子聚合物,具有高吸水性。Sultan 等[21]用磁悬浮吸附测量装置测试了两种聚苯乙烯类聚合物PS-Ⅰ和PS-Ⅱ的等温吸附性能,发现二者的吸水量分别为硅胶的2倍和2.5倍。Toribio等[22]研究表明聚苯乙烯磺酸钠的吸水量可达到沸石分子筛LiX的2.35倍。

吸水树脂、聚丙烯酸、聚丙烯酸钠等聚合物电解质以其高吸水性和无腐蚀性,在转轮除湿机、干燥剂换热器等固体除湿系统中逐渐得到应用[23-25]。White 等[23]通过对聚丙烯酸进行离子改性,制得了具有高吸水性的聚合物干燥剂SAP。在较低再生温度(50℃)和较高相对压力工况(P/P0>0.6)下,SAP 转轮的除湿性能较硅胶转轮高出10%~20%。随后,Lee 等[26]通过在链节单元中引入亲水性官能团,合成了一种名为SDP的离子改性聚丙烯酸钠聚合物。研究表明,当相对压力P/P0=0.67 时,SDP的吸湿量最高可达128%。而且其再生温度可降至60℃,这意味着若将这类聚合物电解质应用于干燥剂换热器系统时,完全可以采用太阳能、废热等低品位热源实现再生。

在干燥剂换热器系统的研究方面,Ge 等[27]较早对分别涂有硅胶和T50吸水树脂的翅片管式换热器除湿系统进行了实验研究。结果显示,当空气含湿量较低时,吸水树脂换热器的除湿性能稍逊于硅胶换热器。Fang等[24]用氯化锂和氯化镁对离子交换树脂IR100Na改性,改性后的树脂的平衡吸湿量和吸附速率均有较大的提升。将改性前后的离子交换树脂涂覆在换热器上反复进行50次吸附-脱附实验后发现,改性后的树脂换热器的饱和吸湿量分别可比未改性的树脂换热器高出5.39%和9.62%。

Chang 等[15]对分别涂有硅胶和聚丙烯酸钠的翅片管式换热器进行的实验表明,在高湿度(≥70%RH)的情况下,聚丙烯酸钠换热器的除湿性能优于硅胶换热器,相比60%RH时的吸附性能可提高20%~50%。Higashi等[28]以聚丙烯酸钠作为干燥剂制得干燥剂换热器,并用实验验证了其吸附-脱附动态理论模型,结果表明,其实验数据与理论计算所得的数据吻合较好。最近,于博等[29]对经Na+和部分K+改性的聚丙烯酸型聚合物干燥剂的研究发现,经Na+改性的聚丙烯酸干燥剂在整个相对压力区间的吸湿量均优于硅胶,而经部分K+改性的聚丙烯酸干燥剂的吸湿量仅在中低压力区间上略高于硅胶。而且,经Na+改性的聚丙烯酸换热器的除湿量较硅胶换热器可提升49%~118%。

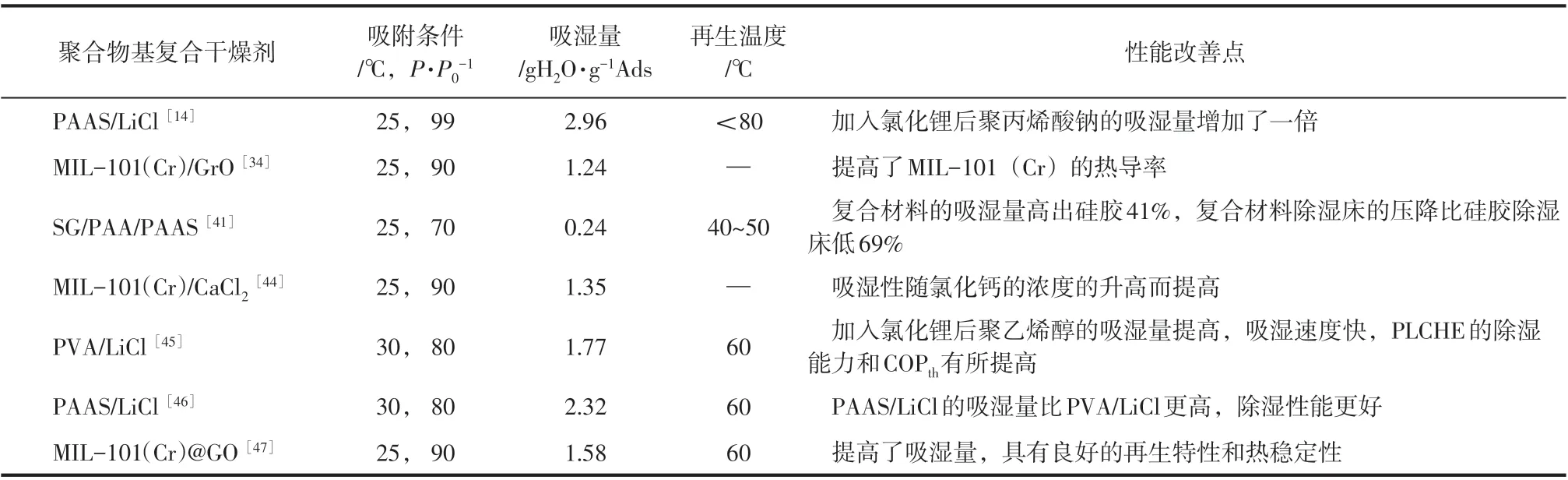

表1列出了上述聚合物电解质在干燥剂换热器系统中应用时的吸附和再生性能参数。可以看出,虽然氯化锂和氯化镁改性的离子交换树脂IR100Na的吸湿量相对较低,但相比改性前有明显提升。而聚丙烯酸钠聚合物电解质有着高吸湿量和低再生温度,在应用于干燥剂换热器系统时,有着良好的除湿效果和节能潜力,有望成为替代硅胶、沸石分子筛等常规干燥剂的适宜选择。

表1 聚合物电解质的吸附和再生性能参数

2.2.2 金属-有机骨架化合物

金属-有机骨架化合物是由无机金属中心与有机配体通过自组装相互连接,形成的具有周期性网络结构的晶态多孔材料,也称配位聚合物[30],具有高吸水性、高孔容率和比表面积等特点。据统计,文献公开报道的MOFs已超过了六万种[31]。

Henninger 等[32]指出,大多数MOFs 只在相对压力较高的情况下保证其高吸水性,而吸附式热泵系统常在较低相对压力条件下运行,因此很多MOFs在吸附式热泵系统中应用的效果不佳。但值得注意的是,这些MOFs 在吸附式热泵系统中应用的不足,却是在干燥剂换热器等固体除湿系统中应用的一大优势,因为除湿通常发生在相对压力较高的区间。Kummer 等[33]设计了一种由富马酸铝作为固体吸附剂的新型全热交换器,其比制冷功率最高可达5880W/kg,平均比制冷功率为1394W/kg,动态吸湿量为0.28gH2O/gAds。Al-Dadah 等[34]分别将MIL-100(Fe)和富马酸铝涂覆在翅片管式换热器上,经实验测试两者的性能发现,虽然MIL-100(Fe)换热器的性能系数(COP)不如富马酸铝换热器,但其制冷量比富马酸铝换热器的高出66%。

除了在较高相对压力下有着优异的吸水性能,MOFs 的另一个突出特点是具有很高的可调性[35],即通过改变MOFs中有机配位体或金属团簇,就可以改变其吸水能力、比表面积等特性。部分MIL类金属-有机骨架化合物性能参数如表2 所示,可以发现,未经改性的MIL-101与经氨基、硝基和磺酸基改性的MIL-101相比,吸水性更好;MIL-101的吸湿量普遍高于MIL-100。虽然MIL类金属有机骨架化合物目前仍属于实验室少量研制阶段,还未能实现规模化商业生产,但其优异的吸附性能在干燥剂换热器系统中有着很大的应用潜力。

2.2.3 聚合物基复合干燥剂

聚合物基复合干燥剂是以聚合物为基本原料,与硅胶、吸湿性无机盐等干燥剂通过直接合成或物理混合而得到的一类复合干燥剂。这类材料克服了合成聚合物干燥剂或水热稳定性差、或中低段相对压力区间吸湿量较低、或价格昂贵等不足,适用面更广,功能性更强。

硅胶具有价格低廉、孔隙率高、吸附稳定等优点,常被用于合成硅胶/聚合物复合干燥剂。Chen等[41]制备了硅胶/聚丙烯酸/聚丙烯酸钠复合干燥剂,在25℃和70%RH条件下,其吸湿量可高出硅胶约41%,且在40℃下即可再生。Cao 等[42]提出了一种以硅胶/MIL-101(Cr)复合干燥剂制成的新型透湿面板,通过对面板进行单侧日光照射就可以将其一侧空气中的水分转移到另一侧,无需额外供能便能达到除湿效果。

吸湿性无机盐特别是卤化盐,具有很强的吸水性,常用于溶液除湿空调系统中,也经常被用来与硅胶、沸石分子筛等多孔材料制成多孔介质/卤化盐复合干燥剂[3,43]。近年来,一些关于卤化盐改性聚合物的研究相继得到了报道。例如,Yang等[14]用聚丙烯酸钠浸渍氯化锂溶液制得的聚丙烯酸钠/氯化锂复合干燥剂,其在25℃和99%RH 条件下的吸湿量可高达2.96gH2O/gAds,优于硅胶、活性氧化铝等常规固体干燥剂,是纯聚丙烯酸钠的两倍。Elsayed 等[44]将MIL-101(Cr)粉末浸渍在CaCl2溶液中,制得MIL-101(Cr)/CaCl2复合吸附剂,CaCl2的存在改善了MIL-101(Cr)在低相对压力下的吸湿能力,使其即使在P/P0=0.3 时的吸湿量仍可达到0.75gH2O/gAds。

此外,有关卤化盐改性聚合物在干燥剂换热器系统中的应用研究也陆续得以开展。Vivekh等[45]研制的聚乙烯醇/氯化锂复合干燥剂在30℃和80%RH条件下的吸湿量为177.2%,是硅胶的6.3倍,且吸附速率可达硅胶的2倍。用该复合干燥剂制得的干燥剂换热器的除湿能力和COP 可提高约20%~60%,能节省54%的功耗,而且即使在较低的再生温度下也能具备较高的除湿率。随后,Vivekh等[46]用聚丙烯酸钠替换上述复合干燥剂中的聚乙烯醇,制得聚丙烯酸钠/氯化锂复合干燥剂,其吸湿量更是高达硅胶的12 倍,吸附速率提升为硅胶的2.1倍。

表2 常见MIL类金属有机骨架化合物性能参数

所涂覆聚合物的性能对聚合物干燥剂换热器系统的运行效果起着决定性的作用,表3总结了某些聚合物基复合干燥剂的吸湿量、再生温度及其性能改善点。可以发现,聚合物性能的改善与所掺混材料的种类及含量密切相关。例如,卤化盐能极大地提升聚合物的吸湿性能,氧化石墨可改善其导热性能等。因此,在改善聚合物相应性能时,需要选择合适的改性材料。

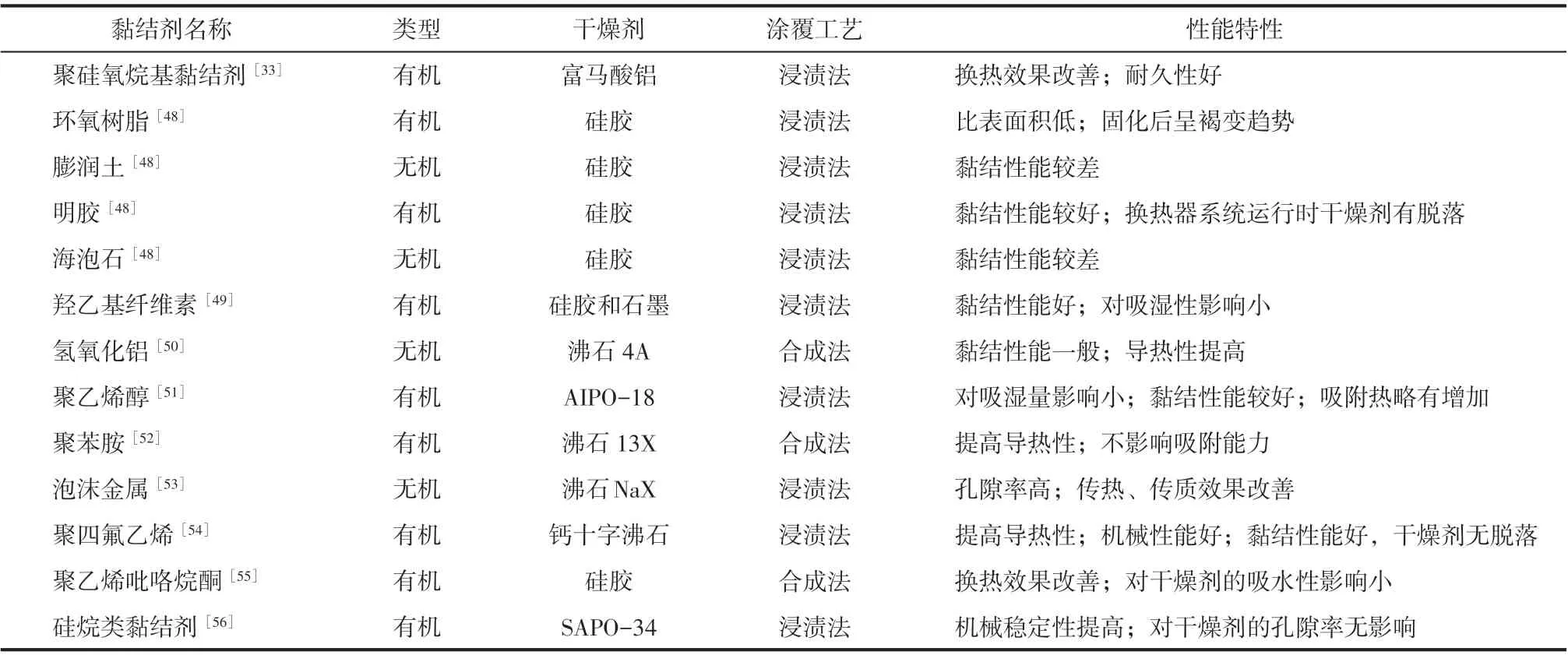

3 黏结剂

黏结剂占据着换热器与干燥剂间的空隙,确保了换热器表面与干燥剂之间紧密接触[5],其理化特性对换热器的传热传质效果有着一定的影响。因此,在选用黏结剂时,需要对黏结剂的基本特性进行综合考量,以此来评价黏结剂在干燥剂换热器系统中的适用性。评价的标准可概括为以下5点[48]。

(1)黏结剂必须具有良好的黏结性能。良好的黏附能力是黏结剂选择的基础,它能保证固体干燥剂材料在换热器上进行吸附和脱附时不发生脱落,能持续、稳定地工作。

(2)黏结剂需对干燥剂的吸附作用有积极影响。由于干燥剂的吸水能力的来源是其多孔结构的毛细作用和扩散作用,黏结剂的存在势必会对干燥剂表面的传质过程产生影响,因此评价黏结剂的适用性必须考量其对干燥剂吸附作用的影响效果。

(3)黏结剂应当具有良好的导热能力。黏结剂涂覆在换热器和干燥剂之间,其材料本身存在热阻,将弱化换热器的换热效果,因而在选用黏结剂是必须选择热导率大的黏结剂材料,尽可能减小对换热器换热效果的影响。

(4)黏结剂应具有化学惰性。即其不能与水和空气中的其他物质发生化学反应。

(5)黏结剂需要具备高耐久性。因为干燥剂在换热器上需要持续、反复地进行吸附-脱附过程,这就对干燥剂的耐久性提出了考验,同时,高耐久性也是对干燥剂经济性的一种考量。

表4总结了公开文献报道的、用于干燥剂换热器系统的黏结剂材料[33,48-56]。这些黏结剂的存在不仅将干燥剂与金属表面紧密地黏结在一起,部分有机黏结剂还可以使涂层整体表现出更好的导热性能。Li等[50]通过测定羟乙基纤维素、聚乙烯醇、环氧树脂和膨润土等黏结剂的BET 表面积和黏结性能发现,有机黏结剂不但BET 表面积大于无机黏结剂,这意味着有机黏结剂具有比无机黏结剂更高的孔隙率,而且其黏结强度也比无机黏结剂高。

为了研究不同填充密度、黏结剂种类和用量对干燥剂材料多孔性和导热性的影响,Younes等[55]分别用羟乙基纤维素、聚乙烯醇、聚乙烯吡咯烷酮和明胶这4种黏结剂与硅胶直接合成复合干燥剂。通过对这些固结材料进行表征并测定其热导率发现,复合材料的填充密度对硅胶的多孔性没有任何消极影响,其热导率相比于硅胶反而有了很大的提升,而且黏结剂的掺混比例影响着复合材料的比表面积、孔容积和热导率。Gu 等[57]将水性黏结剂(聚乙烯醇和聚乙烯吡咯烷酮)与石墨烯纳米点制成复合薄膜并均匀涂覆在铜箔、棉布和滤纸3 种基材上,与裸石墨烯和还原氧化石墨烯相比,经热处理的复合材料具有良好的导热性。

表3 聚合物基干燥剂的吸附和再生性能

表4 黏结剂对干燥剂换热器性能的影响

此外,Kummer 等[33]用聚硅氧烷基黏结剂在翅片上涂覆富马酸铝吸附剂制成换热器,在循环进行360 次吸附-脱附过程后,涂层还能保持95%吸附容量。Calabrese 等[56]用3 种不同的硅烷类黏结剂在铝翅片上黏结SAPO-34 沸石分子筛,对硅烷/SAPO-34 涂层的结构、形态和机械强度等进行的表征结果表明,所研究的硅烷类黏结剂的存在不会影响吸附剂材料的孔隙率,而且此类涂层具有良好的机械稳定性。

选择了合适的黏结剂后,需要选用金属基涂覆工艺进行干燥剂换热器的制备。目前,常见的金属基涂覆法主要有原位自生法、喷涂法和浸渍涂覆法[48,58]。

原位自生法,也称合成法,是通过选择适当的反应剂,在一定条件进行化学反应,在基体金属或合金内原位生成颗粒细小、分布均匀的增强相。该方法对结晶合成条件非常苛刻,通常需要在高温高压下进行,此外该方法生成的涂层厚度很薄,通常在10~50μm,极大地限制了工业化生产。

喷涂法通过喷枪或雾化器等专用设备待涂覆材料分散成均匀而微细的雾滴,施涂于金属基表面。采用喷涂法制得的干燥剂涂层均匀无裂纹,但需要配备专用设备,并且喷涂过程中挥发出的雾滴,既污染环境又浪费涂料。

浸渍涂覆法通过将金属基表面浸没在制备好的干燥剂/黏结剂混合液中,使金属表面形成一定厚度的干燥剂涂层。浸渍涂覆法价格低廉、易于上手,在干燥剂换热器系统中得到广泛使用。但受限简单的工艺流程,存在干燥剂涂层分布不均、堵塞换热器翅片间隙等不足。

4 结语与展望

相比于硅胶、沸石分子筛等常规干燥剂,聚合物在吸水量上有着巨大的优势。此外,还可在较低的温度下实现再生,意味着制成的聚合物干燥剂换热器系统可以有效地利用太阳能、工业废热等低品位能作为再生热源。通过对聚合物的改性可以极大地改善其功能性和适用性,例如向聚合物中接枝亲水基团、或对其进行离子改性,或是向其中掺混有序介孔二氧化硅等。未来仍需要在以下几个方面加强研究。

(1)由于干燥剂换热器的干燥剂侧直接与处理空气相接触,在空气污染较严重地区,换热器上可能会粘有病菌,现今所追求的低再生温度以及干燥剂换热器长期处于湿润工况也有利于病菌的繁殖,这些细菌可随送风气流进入室内,以致对人体健康产生威胁。因此,在聚合物干燥剂中加入抗菌性吸湿材料可能是未来聚合物干燥剂材料研究发展的另一个方向,如文献[59]报道了壳聚糖这种既具有抑菌性又具有吸湿性的天然材料,并用之制备出了高吸水性树脂。

(2)LiCl、LiBr、CaCl2等卤化盐在高湿工况下可能出现过量吸湿液解,存在腐蚀换热器系统的隐患,而有机弱酸盐具有良好的吸附能力和低腐蚀性、低挥发性等优点。近年来,已有一些研究者选择有机弱酸盐替代卤化盐用于硅胶的改性。如Ge等[60]制得的硅胶/甲酸钾复合干燥剂,Valarezo 等[61]制得的硅胶/乙酸钠复合干燥剂,都表现出比硅胶更高的吸附性能,制成的干燥剂换热器也具有更高的除湿量、制冷量和COP。这在今后聚合物干燥剂的研究中也会是一种趋势。

(3)聚合物干燥剂吸水后将产生溶胀现象,致使吸水后聚合物的体积迅速增大,应用在干燥剂换热器中时将会增大换热器的局部阻力,影响其传热效果。随着材料科技的不断进步,溶胀问题将得到有效解决。如Kim 等[62]研制出的聚合物干燥剂CRIM 在吸水过程中体积变化很小,表现出良好的结构稳定性。

(4)有机黏结剂在干燥剂换热器中的黏附性普遍比无机黏结剂好,且比无机黏结剂更能保证涂层的孔隙率,还能提高涂层的导热性。因此,有机黏结剂将是未来干燥剂换热器系统中黏结剂的研究焦点。此外,鉴于复合材料性能常优于单一材料,复合型黏结剂(如有机-无机黏结剂)也将会是未来研究的关注点之一。