污泥连续水热炭化工程系统研究

贾吉秀,赵立欣,姚宗路,孔德亮,张 镭,周业剑,张 彪,刘志丹,4※

(1.中国农业大学水利与土木工程学院环境增值能源实验室,北京 100083;2. 中国农业科学院农业环境与可持续发展研究所,北京 100081;3. 北京顺鸿金建环境科技发展有限公司,北京 100007;4. 农业农村部农业废弃物能源化利用重点实验室, 北京 100125)

0 引 言

城市污泥是城市生活污水处理过程中产生的固体废物,含水率高且不易脱水[1],主要有蛋白质、碳水化合物、脂质等,还含有一些难于降解的毒害性物质,比如多环芳烃、重金属(Cd、Cr、Hg、Cu、Pb、Zn、Ni 等)、寄生虫(卵)、致病菌等微生物[2],随意处置不仅会对环境造成二次污染,还会引起一些资源浪费,不利于碳中和目标的实现。

目前中国污泥处置方式中,土地填埋占65%,堆肥占15%,污泥自然干化占6%,污泥焚烧占3%,污泥露天堆放和外运等占11%[3],而在美国、欧洲等发达地区,污泥脱水后资源化利用的比例已经高于85%[4-5]。城市污泥水分高,脱水困难是制约污泥资源化利用的共性技术难题,污泥脱水方法与技术成为当前城市污泥资源化利用领域的研究热点与难点[6-7]。传统方法是采用热干化技术,将机械预脱水污泥的含水率降低至10%左右,能耗高脱水率低,运行成本高[8-9]。

污泥水热炭化处理是指以污泥为原料,水为媒介,在一定的温度(150~300 ℃)及压力作用下,经过一系列反应生成水热污泥炭、水相以及少量以CO2为主的气体[10-11]。水热炭化处理可以显著改善污泥的脱水干燥性能、燃料特性和气化特性,获得相对高品质固体燃料[12],因此利用水热炭化技术将污泥转化为高附加值产品或生物燃料引起了广泛关注,在技术参数优化和产物特性等方面取得一定研究成果[13-14]。Brooks 等[15]发现对市政污泥在165~180 ℃条件下水解量最大,Fisher 等[16]研究发现水热温度在150 ℃以上能大幅提高污泥的脱水等性能,在180 ℃时取得较好的脱水效果。Bougrier 等[17]研究发现水热预处理能够提高污泥的沉降性、脱水性和厌氧消化性能,污泥经过170 ℃条件下预处理比150 ℃条件下有更高的溶解率和产甲烷能力。

在规模化污泥热水解处理技术工艺中,Porteous 工艺[18]用水蒸气热处理初沉污泥和二沉池污泥,促进污泥脱水性能,脱水污泥含固量由20%上升至40%;Zimpro工艺[19]是以压缩空气为氧化剂湿式氧化污泥,目的在于对污泥完全灭菌、充分除臭、易于脱水等;Cambi 工艺[20]采用高压蒸汽对工业污泥进行厌氧消化预处理,分解细胞结构和有机物,为厌氧反应提供易于消化的原料。以上处理工艺推动了污泥水热处理技术发展,但均是以蒸汽或者空气作为热介质的水热预处理,针对污泥水热炭化技术的工程案例鲜有报道。

本文主要通过对工程规模的污泥水热炭化系统开展研究,重点讨论系统工程设计,产物特性以及系统能量平衡分析等,以期为污泥水热炭化技术推广应用提供理论支撑。

1 工艺方案及系统组成

1.1 工艺方案

该污泥连续水热炭化工程位于山东省济宁市,处理含水率约80%的市政污水厂污泥,设计年处理能力1.4×104t[21]。系统工艺主要包括连续增压、水热炭化、连续泄压、固液分离等工艺[22],具体工艺流程如图1 所示。

1)连续增压过程主要以高压螺杆泵为驱动力,将含固率为10%~30%的污泥原料输送至高压反应器内,螺杆泵耐压可达6 MPa。

2)水热炭化工艺主要是采用连续式搅拌釜反应器(Continuous Stirred Tank Reactor,CSTR),该反应器具有物料连续输送过程中流速稳定易控、浓度均匀、受热均匀等优势而得到广泛应用[23]。反应温度为 180~190 ℃,反应压力为2.3~2.5 MPa。

3)系统泄压工艺主要是在保障系统相关环节压力的条件下,将反应后的水热碳浆变为低压,再进行下一步的固液分离。

4)固液分离工艺主要采用较为成熟的污泥压滤机,对水热后的污泥浆挤压脱水,水相排入污水厂,固相污泥炭进行资源化利用。

1.2 系统组成及原理

污泥连续水热炭化工程主要由连续进料系统、水热炭化系统、固液分离系统、换热系统以及在线监测与安全预警系统等组成,系统方案如图2 所示。

系统稳定运行时,污泥原料由高压螺杆泵经套管预热至50~60 ℃后输送至CSTR 反应器中进行水热炭化,通过料位计控制反应停留时间为1.5~3 h。水热反应过程中产生的少量气体经过化学洗涤除臭系统后排出。反应结束后,高温水热泥浆通过多级套管换热器冷却降温,将热量通过导热油传递至预热系统,降温后水热泥浆再进行泄压。泄压后的污泥浆输送至缓存罐,进行定期压滤,实现固液分离和后续利用[24]。控制系统监控整个系统的温度、压力、流量、液位等关键参数,实现连续进出料控制。水热反应器和换热系统均设有紧急排污口,防止系统堵塞故障。

1.3 技术参数与性能指标

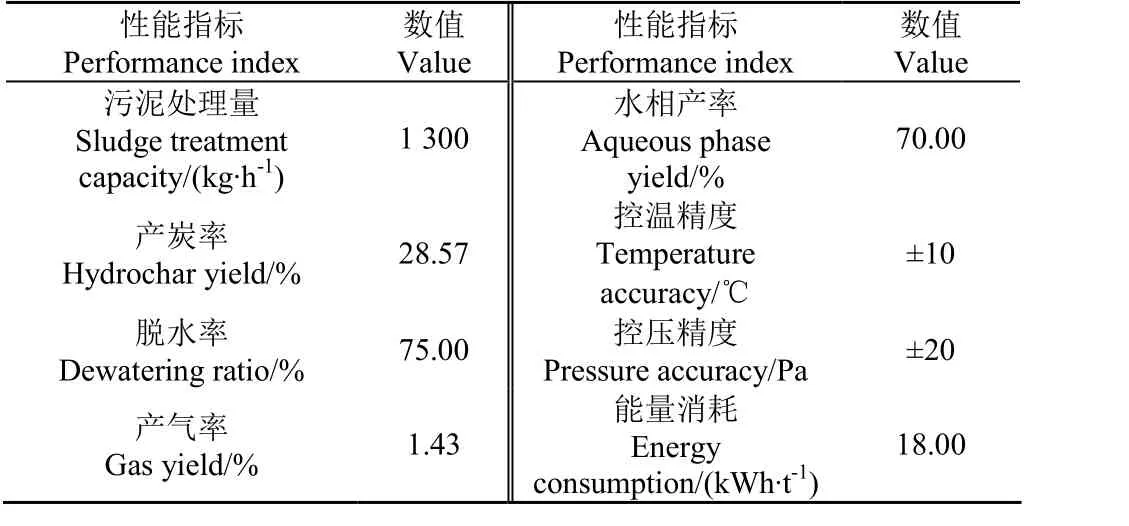

根据系统工程生产与工艺需要,稳定运行时项目实际进污含水率平均82.65%,处理后污泥炭含水率平均为30.45%,污泥体积减量达75%。污泥连续水热炭化技术主要技术参数与性能指标如表1 所示。

表1 水热炭化技术主要技术参数Table 1 Main technical parameters of hydrothermal carbonization technology

2 系统监控系统

对于连续运行的水热炭化工程,科学合理的控制系统极为重要,体现了工程运行的智能化水平。现场控制部分主要包括上位机、通讯线、下位机、执行系统以及人机交互系统。上位机即主控电脑,主要用于控制信息集成、用户交互、数据保存与分析;下位机采用PLC 总控,用于温度、压力、流量等信号采集,控制电机转速、电动阀门的开合以及继电器通断等,控制原理如图3 所示。

执行系统主要包括物料控制系统、温度控制系统、压力控制系统和报警系统等部分。物料控制系统的核心是保证污泥进出反应器时,上下料位计与增压进料泵和泄压出料泵形成闭环控制,维持反应器中的料位高度,保证系统的稳定运行。压力控制系统是采用污泥水相受热自升压达到设定压力值,利用泄压阀实现反应压力最大值的控制。

温度控制系统是采用逻辑控制方式PID(Proportion Integral Differential,PID)的比例积分算法控制[25]。反应器的温度是利用内部热电偶实测值与设定值的差值实时反馈加热油温度,进而保证反应器的温度稳定,换热温度主要是通过控制循环导热油流量控制。

3 系统运行监测试验

3.1 试验材料及测试方法

3.1.1 试验原料

以济宁市污水处理厂的市政污泥为原料,含水率为82.64%,污泥原料进行工业与元素分析,该污泥是市政污水经改良A2/O 工艺处理后的剩余脱水污泥。测得污泥氨氮含量为456.8 mg/L,化学需氧量COD(Chemical Oxygen Demand,COD)为269.1mg/L。新鲜污泥样品在干燥箱中105 ℃烘干12 h,粉碎后置于干燥器中保存待用。

3.1.2 测试方法

为了确保数据准确性,本研究对该项目工程进行了连续4 d 的检测。设定系统反应压力为2.3 MPa,温度为190 ℃,反应时间为4 h,主要测试指标为污泥处理量、三相产物产率及性质、系统能耗等主要参数。采用德国INFICON-3000 Micro 气相色谱仪测试气体组分[26],三根色谱柱载气为Ar、He 和He,色谱柱温度分别为110、90和80 ℃。采用GC/MS 测试水相组分,采用重铬酸钾法测试水相COD,采用流动分析仪(Auto Analyzer3)测试水相氨氮[27]。采用氧弹量热仪(HW-5000D)测试污泥炭的热值。

采用恒重法测定污泥含水率,将经过真空抽滤脱水后的泥饼称重,再将其放入烘箱中在105 ℃温度下烘干至质量不变。污泥原料含水率S、污泥炭含水率CS、污泥脱水率W的计算公式[28]如下:

式中M1为污泥样品的质量,g;M2为污泥样品烘干后的质量,g;M3为污泥炭的质量,g;M4为污泥炭烘干后的质量,g。

3.2 结果分析

3.2.1 系统性能及产物特性

稳定运行过程中,对设备主要技术指标进行测试,每次测试时长为5 h。主要指标如表2 所示,可以看出系统温度和压力等参数控制精度较高,运行稳定性良好。三相产物的质量产率分别为污泥炭28.57%,水相70%,气相1.43%。累计系统各个电动机以及监控系统等能量能耗,处理每吨污泥消耗的总电能为18 kWh[21],系统热量由天然气炉提供,处理每吨污泥消耗天然气13 m3。

表2 水热炭化工程系统主要技术参数Table 2 Main technical parameters of hydrothermal carbonization system

经样品测试分析,污泥炭的脱水率可达75.00%,脱水原理如图4 所示,污泥中水分形态可分为自由水、间隙水、表面水和结合水[29],其中表面水和结合水很难通过机械脱水方式脱除,机械脱水后其含水率只能降至80%左右。但经水热炭化处理后,污泥含水率可降至50%以下。在高温高压条件下,污泥中的水为亚临界状态,具有较高的自由电离常数和较低的介电常数,使得水作为反应溶剂较强的溶解能力和穿透能力[30],在反应过程中将污泥微生物细胞破碎,细胞中的有机物质(蛋白质、脂肪、碳水化合物)被进一步水解为小分子物质,细胞结合水被释放出来,使得污泥的脱水性能得到改善[31]。

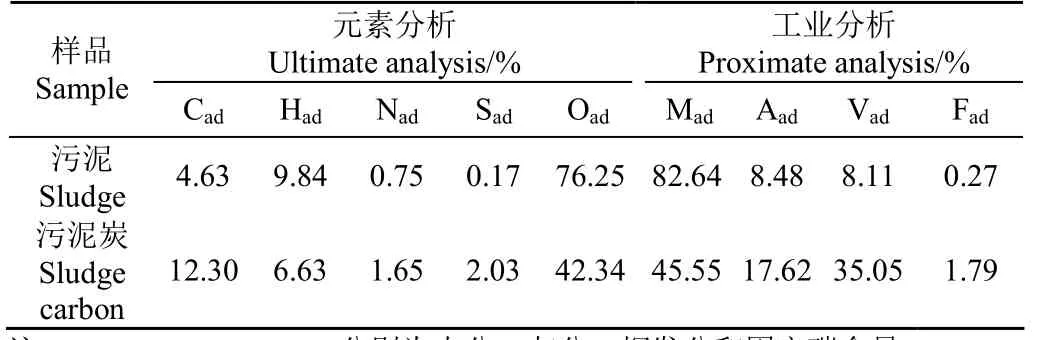

3.2.2 污泥炭表征

污泥和污泥炭收到基的基本理化特性如表3 所示,污泥原料经过水热炭化后,发生了水解、脱羧以及聚合等反应,使得元素分析和工业分析均出现较大差异。C含量显著增加,H 和N 等含量降低,O 含量大幅降低。炭的H/C 摩尔比反应了污泥水热反应的煤化程度[32],结果表明,该工程系统的水热污泥炭的H/C 比为6.47,远高于燃煤的H/C 比0.9,煤化程度较差。另外,O/C 摩尔比表征了生物炭的稳定性,数值越低稳定性越好[33],对环境保护的固炭减排越有利,当O/C 比为0.2~0.6 之间时,生物炭的半衰期是100~1 000 a,该污泥炭的O/C 比为2.58,说明污泥炭的稳定性较差。结合污泥炭干燥基的低位热值测试结果为13.17 MJ/kg,灰分为35.05%,可以看出污泥炭的燃料特性并不理想,还需探索其他的资源化利用路径。

表3 试验原料基本理化特性Table 3 Physicochemical characterization of test materials

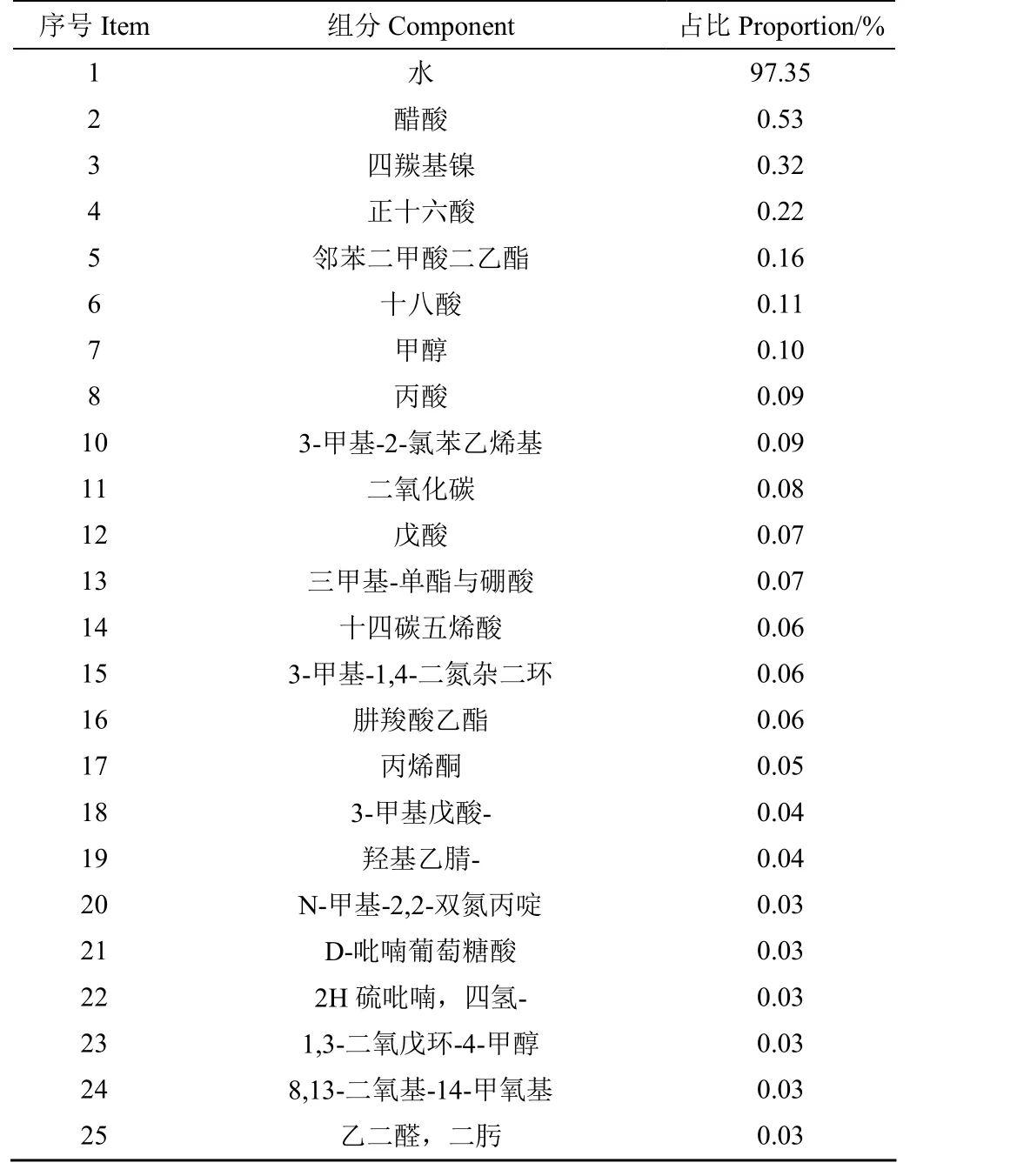

3.2.3 水相产物及表征

水相是污泥水热炭化主要的副产品,利用压滤机从水热污泥浆中压滤分离。经检测,滤液中COD 浓度达到22 981 mg/L,氨氮浓度为1 746.13 mg/L,总磷浓度为363.96 mg/L,利用GC/MS 测试污泥水热炭化水相主要组分如表4 所示,列出了前25 种相对含量较高的组分,总占比为99.68%。一些短链有机酸比如醋酸,苯乙酸、丙酸和丁酸,以及几种其他有机物,如呋喃、酚、芳烃、烯烃和醛化合物,都存在于液体中[34],且液体颜色为黄褐色,有研究表明,污泥在水热炭化过程中经历水解、脱水、脱羧、缩合,聚合和芳构化[35],但由于温度较高也会发生美拉德反应机理,主要是指氨基化合物和羰基化合物之间的缩合反应生成类黑色素,使得滤液在水热反应下颜色加深,类黑色素难以生化降解,近而影响污泥的厌氧消化性能[36-37]。

表4 污泥水热炭化水相主要组分Table 4 Main components of liquid phase in sludge hydrothermal carbonization

据报道40%~70%的氮、50%~70%的钾和10%~15%的磷在水热炭化反应中均迁移至水相[38],由于大量营养素和少量微量营养素的比例在水相中,氮、钾和磷的浓度通常为分别约为2 000~5 000、100~600 和10~200 mg/kg,利用水热水相产物在制备有机肥方面有较高潜力,同时,考虑水相产物中较高的COD 含量,且成分较为复杂,水相产物的处理与资源化需要进一步深入研究[21]。

3.2.4 气态组分测试

水热炭化反应的气体产率很小,约为1.43%,利用气相色谱仪进行气体组分分析[39],并根据气体组分计算低位热值,得到水热炭化气体主要组分如图5 所示,主要以CO2为主,但仍含有少量的烃类、甲烷及CO 等,低位热值为2.25 MJ/m3。但是废气中具有较强的臭味,猜测里边可能含有挥发性有机物,如醛类化合物、含硫化合物、含氮化合物、含磷化合物、低级脂肪酸、酚类化合物、环状醇等恶臭气味的组分,现有处理工艺主要是采用循环水喷淋、活性炭吸附等方式实现气体净化,同时,考虑气体具有一定热值,下一步可以考虑将气体经过燃气燃烧室进行高温氧化分解,达到气体净化效果。

4 物质能量平衡

通过物料、热量核算可以明确各单元的物质、能量变化情况,得出能量损耗,评估节能潜力,为技术升级、改造提供支撑。对本研究能量平衡分析中的假设条件与相关计算方法说明如下[40-41]:1)对系统加热所需的燃气用能、以及动力消耗的电能计为外部能量输入;2)污泥水热得到的三态产物能量为化学能,水热水相主要为水,被认为不含有化学能;3)能耗比是各类产物的总能量与原料能量的比值,能量回收率指各类产物的总能量与总能量输入的比值,常用于评价系统能耗水平。

以处理1 t 污泥原料为例进行分析,系统能流图如图6所示。

从能量平衡角度分析[42],系统能量传递满足式(6)对应的平衡方程:

式中Qin为总能量输入,MJ;Qm为原料化学能,MJ;Qh为系统加热耗能,即燃气化学能,MJ;Qp为系统动力消耗的电能,MJ;Qout为系统总能量输出,MJ;Qc为水热炭化学能,MJ;Qg为水热气的化学能,MJ;Qd为系统损耗能量,MJ;ε为能耗比,%;φ为能量回收率,%。

通过样品测试以及水热工程的连续监测,污泥干燥基热值为11.64 MJ/kg,污泥含水率按照82.65%计算,天然气热值按照34.94 MJ/m3计算。能量输入部分原料化学能Qm为2 018.97 MJ,加热能量Qh和动力消耗Qp分别为454.22 和 64.80 MJ。输出部分,水热炭干燥基热值13.17 MJ/kg,产率为28.57%,含水率为45.55%,可得水热炭化学能Qc为2 050.70 MJ,水热气化学能Qg为16.25 MJ,由差减法可得系统损耗能量为471.04 MJ。

代入公式(7)可得系统能耗比为83.83%,能量回收率为66.68%,表明该工程系统具有较高的能耗比,绝大部分能量转移到各相产物中,有较好的应用前景。对比采用热解气化技术处理污泥的能量回收率为43.27%[43],采用水热炭化技术具有较好的能量回收率,更加适用于高含水率污泥、粪污等废弃物的处理和资源化利用。

5 结 论

1)本文研究了工业应用规模的污泥连续水热炭化工程,并对运行情况进行了监测,结果表明该连续式搅拌釜反应器系统运行状态较好,污泥脱水率达到75%,年处理量达1.4×104t,实现了污泥减量化处理。

2)通过系统测试和能量平衡分析,水热炭化后的三相产物分别为污泥炭28.57%,水相70%,气相1.43%,工程系统能耗比为83.83%,能量回收率为66.68%,表明该工艺具有较高的能耗比,具有一定技术优势,但系统能量回收率较低,在减少能量损耗及增加能量回收利用等方面有待提升。

3)根据产物特性探讨资源化利用路径,固相水热炭的燃烧特性不理想,可以探究其作为育苗基质、吸附剂、活性炭等应用潜力;水相产物中较高的COD 含量,可进为厌氧发酵提高营养物质;气相内含有可燃气体以及挥发性有机物,建议将气体脱水后通入燃气燃烧室内处理,实现净化排放。