纤维增强超高强混凝土防高温爆裂研究

杜 咏,严奥宇,戚洪辉

(南京工业大学 土木工程学院,江苏 南京 211816)

超高强混凝土(UHSC)具有抗压强度高、抗变形能力强、密度大、孔隙率低的特点,在建筑、桥梁、公路和军事设施等工程领域应用前景广泛[1].火灾在结构服役周期内是遭遇最为频发的灾害,超高强混凝土在火灾高温下也会出现爆裂现象.

已有研究表明,高温爆裂主要遵循蒸汽压力机理和热应力机理[2-4].混凝土强度[5-11]、水胶比[5-11]、孔隙率[5]、含水率[11]、骨料类型[6,12-14]、升温速率[14-15]、加载水平[13,15-16]和试件尺寸[17-19]等因素对混凝土高温爆裂的影响均有试验研究.

在UHSC中添加聚丙烯纤维是防止其高温爆裂较为有效的方法[14,20].聚丙烯纤维的熔点较低,通常为170℃.在高温下,聚丙烯纤维会熔化,因此蒸汽可以通过纤维熔化后留下的孔隙排出[12],从而阻止UHSC的高温爆裂.欧洲规范EN 1992-1-2:2004《Eurocode 2:Design of concrete structures-Part 1-2:General rules structural fire design》建议,掺入体积分数不少于0.22%的聚丙烯纤维可防止强度等级105MPa及以下的混凝土高温爆裂;Xiong等[20]指出体积分数0.10%的聚丙烯纤维可有效防止150MPa混凝土高温爆裂.另外,由于超高强混凝土在常温下表现出显著的脆性,通常掺入一定量的钢纤维来提高其常温下的延性[21].而已有研究表明,钢纤维可延缓高强混凝土爆裂[7].

在广州东塔工程中实现高层泵送120MPa混凝土技术的工程实践表明,超高强混凝土在建筑结构中的应用是大势所趋.由于影响混凝土高温爆裂的因素较为复杂,至此,已有研究并未得出统一的防止超高强混凝土高温爆裂的措施,以指导工程应用.本文在已有研究基础上,首先开展了15组立方体抗压强度为116~143MPa的纤维增强超高强混凝土(FRUHSC)试件在ISO834火灾标准升温曲线下的高温爆裂试验,考虑混凝土的水胶比、孔隙率和试件尺寸,提出能防止UHSC高温爆裂的混杂纤维掺量.然后,通过14根大尺寸混杂纤维增强120MPa混凝土型钢组合柱的高温加载试验,进一步考察优化混杂纤维掺量对120MPa混凝土结构构件防高温爆裂的有效性,为正确评价超高强混凝土型钢组合柱的高温承载能力,推进120MPa混凝土在建筑结构中的应用提供参考.

1 试验方案

1.1 纤维增强超高强混凝土原料及配合比

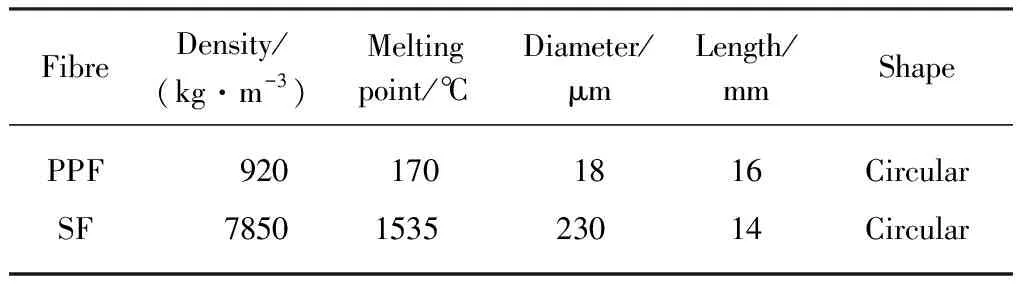

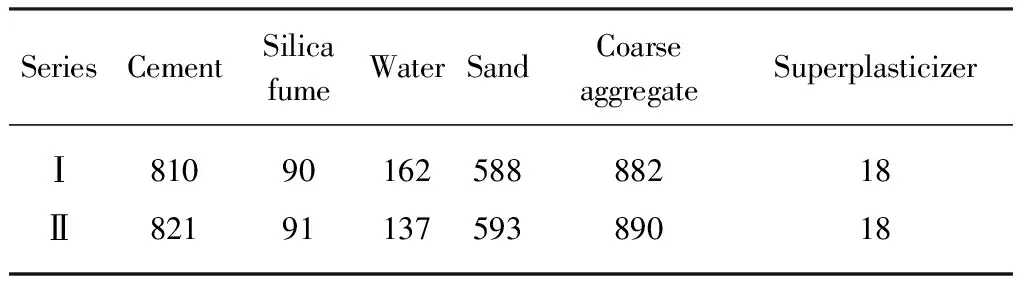

胶凝材料选用P·Ⅱ 52.5硅酸盐水泥,920 U型硅灰;细骨料为二区中砂;粗骨料由5~10mm与10~20mm 这2种粒径的玄武岩碎石按质量比4∶6混合;外加剂为聚羧酸高性能减水剂,固含量(1)文中涉及的固含量、水胶比等除特别说明外均为质量分数或质量比.为20.3%;纤维采用熔抽超细型钢纤维(SF)和聚丙烯纤维(PPF),其性能指标见表1.超高强混凝土水胶比mW/mB分别为0.18和0.15(编号为Ⅰ、Ⅱ),其余配合比见表2.

表1 纤维性能指标

表2 超高强混凝土配合比

1.2 试件制备

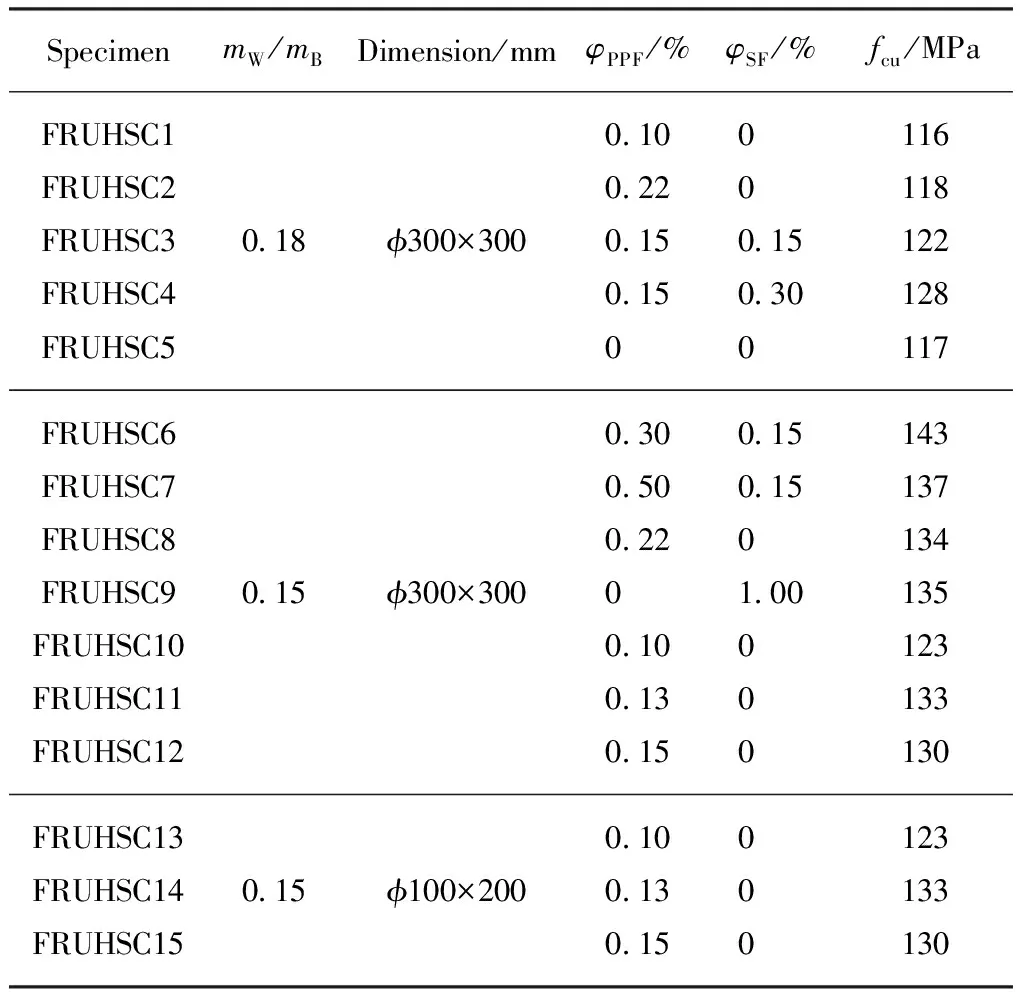

以超高强混凝土在ISO834火灾标准升温曲线(最严重建筑火灾升温条件)下历经2h,试件中心温度不超过200℃为原则,设计混凝土试件尺寸.在升温过程中,既满足试件截面的温度非均匀(试件表面温度已超过1000℃),又可使试件全截面温度超过100℃ 时逐步形成较大蒸汽压力;在试件全截面温度超过170℃时,PP纤维逐步融化,形成可缓解蒸汽压力的空隙.根据GB/T 50081—2002《普通混凝土力学性能试验方法标准》的要求,按照表2中的配合比,掺入PPF和SF(其体积分数分别用φPPF和φSF表示),配制15组试件,如表3所列,同时每组制备3块边长为150mm的立方体试块用来测试其抗压强度fcu,结果也列于表3.

表3 纤维增强超高强混凝土试件方案汇总

1.3 试验装置

燃气试验炉工作升温历程遵循ISO834火灾标准升温曲线,最高可达1250℃.为防止试件高温爆裂损坏炉内结构,试验过程中使用高温防爆保护网.在试件的几何中心预埋热电偶,并使用多功能数据采集器测量超高强混凝土试件中心的升温历程.

1.4 纤维增强超高强混凝土试件的孔隙率

较低的孔隙率是超高强混凝土在高温下爆裂的主要因素之一[18].根据GB/T 21650.1—2008《压汞法和气体吸附法测定固体材料孔径分布和孔隙度 第一部分:压汞法》,为了取样具有代表性,用切割机分别从水胶比0.18和0.15的未掺纤维UHSC试件中取若干大小约为1cm3的样品,采用压汞法,测试样品的孔隙率,定量评价纤维增强超高强混凝土的密实性.

2 高温爆裂试验

2.1 试件升温历程

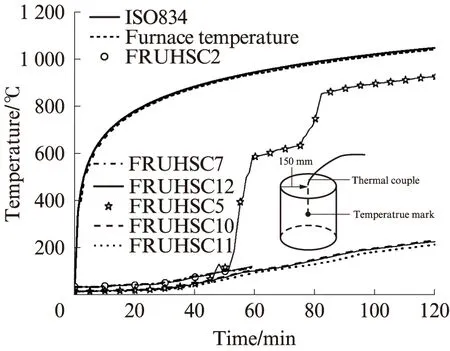

试件中心升温历程如图1所示,实测炉温与预设ISO834火灾标准升温曲线基本重合,试件试验温度条件良好.试件受火初期,其中心温度显著低于炉温.试件FRUHSC5在点火后约50min发出爆裂声响,其温度曲线在短时间内发生突变;其他部分爆裂试件的中心温度增长基本平稳.除试件FRUHSC5外,其他试件受火2h后,中心温度均为200℃左右.

图1 试件中心升温曲线Fig.1 Temperature history in core of specimens

2.2 试验高温爆裂现象

试件经历ISO834火灾标准升温后外观如图2所示.升温过程中发现,不同纤维体积分数的混凝土试块外观颜色随温度变化基本一致:经历20~200℃ 后,为青灰色;经历200~400℃后,由青灰色变为灰褐色;经历400~800℃后,由灰褐色变为灰白色.由图2可见:未掺加纤维的试件FRUHSC5在经历2h高温后,发生粉碎性爆裂,如图2(e)所示;φPPF=0.10%、mW/mB=0.18的试件FRUHSC1未出现剥落,仅上部出现环状裂纹,如图2(a)所示;φPPF=0.10%、mW/mB=0.15的试件FRUHSC10,仍然发生高温爆裂,如图2(j)所示;φSF=1.00%的试件FRUHSC9未发生粉碎性爆裂,高温爆裂现象有所缓解,如图2(i)所示;φPPF=0.13%的试件FRUHSC11、FRUHSC14及φPPF=0.10%的试件FRUHSC13在高温下仍有部分爆裂剥落现象,但爆裂现象不如FRUHSC10明显,如图2(k)、(m)、(n)所示,说明掺加PPF后试件高温爆裂有所缓解,但试件表面出现爆裂脱落,仍然未有效防止高温爆裂;对于其余φPPF≥0.15%的试件,无论是否掺加钢纤维,其高温爆裂均得到有效抑制.

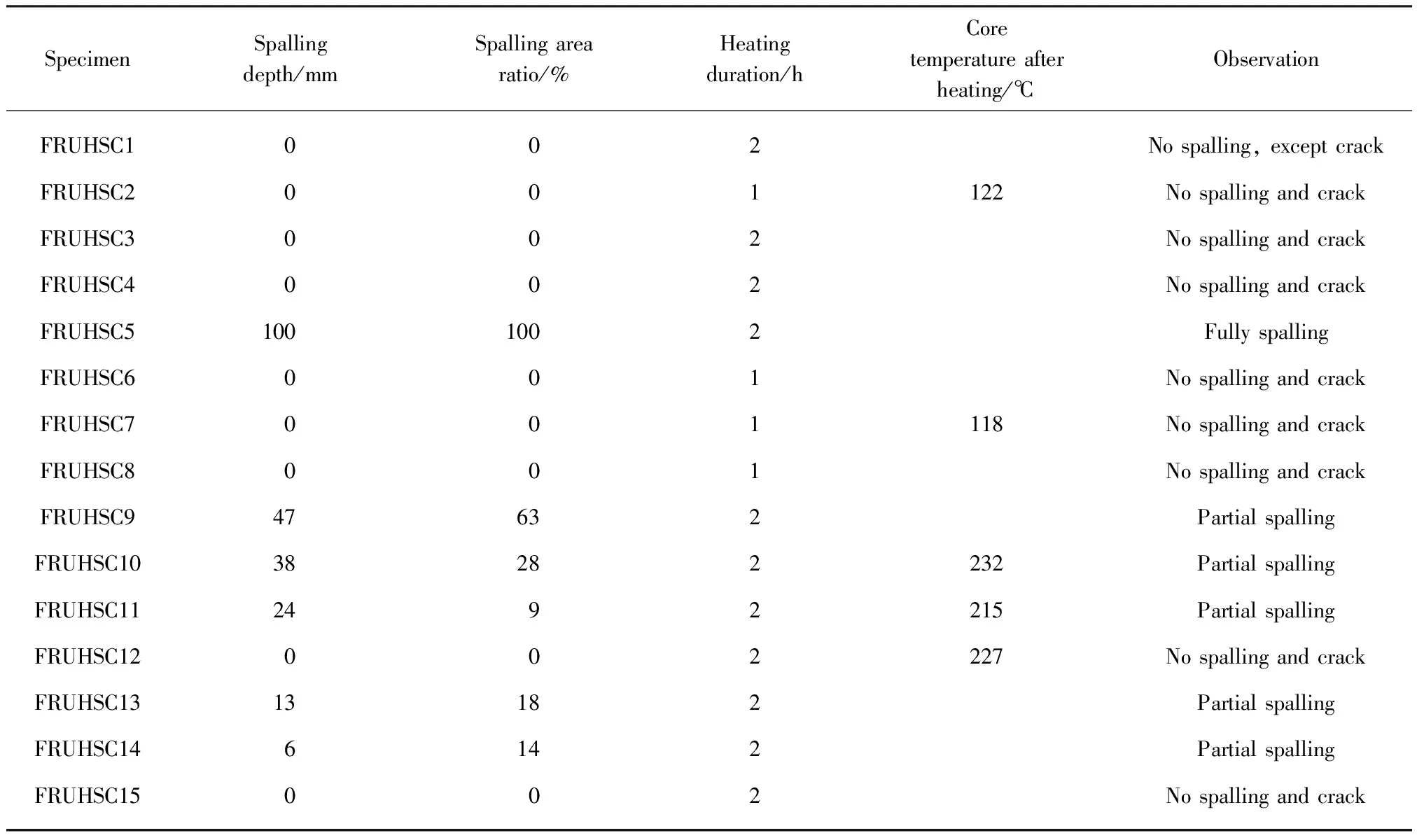

各试件详细的高温爆裂试验现象如表4所列,其中,爆裂深度为爆裂面到爆裂前试件表面的最大距离,爆裂面积比为爆裂面积与试件受火表面积的百分比.

2.3 试件尺寸对爆裂的影响

根据表4所列爆裂程度指标,以及图2(l)和图2(o)所示的试件受火后外观,φPPF=0.15%的2种尺寸试件FRUHSC12(φ300×300mm)和FRUHSC15(φ100×200mm)在高温下均未发生爆裂;而比较φ300×300mm试件FRUHSC10、FRUHSC11和φ100×200mm试件FRUHSC13、FRUHSC14,发现当φPPF=0.10%、0.13%时,试件在高温下仍表现为部分爆裂.试验现象表明,当试件尺寸从φ100×200mm增大到φ300×300mm时,只要φPPF≥0.15%,试件就可防高温爆裂.

2.4 孔隙率对爆裂的影响

mW/mB=0.18的试件FRUHSC1孔隙率为4.25%,而mW/mB=0.15的试件FRUHSC10孔隙率为2.34%,两者的φPPF均为0.10%,试件FRUHSC10在高温下发生部分爆裂,爆裂深度为38mm;而孔隙率较高的试件FRUHSC1在高温下其表面仅出现裂纹.

将本文试验值与文献[18,22]中数据对比可得:孔隙率大于10%为普通混凝土;孔隙率在6%~10%为强度低于100MPa的高强混凝土;而当孔隙率小于6%时,混凝土强度达到100MPa以上.混凝土孔隙率越低,抗压强度越高.本文4.25%孔隙率试件(FRUHSC1)的强度为116MPa,而2.34%孔隙率试件(FRUHSC10)的强度为123MPa.因此,更高强度的超高强混凝土具有更小的孔隙率.

图2 纤维增强超高强混凝土试件高温后外观Fig.2 Appearance of FRUHSC specimens subject to fire

表4 纤维增强超高强混凝土试件高温爆裂试验现象汇总

2.5 混杂纤维掺量对爆裂的影响

如图2(e)所示,未掺加纤维的超高强混凝土试件FRUHSC5在高温下发生粉碎性爆裂;而单掺钢纤维且φSF=1.00%的试件FRUHSC9高温爆裂现象得到缓解,表现为部分爆裂.这表明φSF=1.00%的钢纤维不能有效防止混凝土高温爆裂,仅可缓解其高温爆裂程度[19],这主要得益于钢纤维所具有的优异导热性能,可以使热量在混凝土内部有效传递,从而减小由温度差所致的热应力;同时,钢纤维可提高混凝土的抗拉强度,因此,掺加钢纤维可延缓混凝土的爆裂.但是随着混凝土温度的升高,钢纤维对提高混凝土抗拉强度的贡献随着钢纤维变脆失效而衰退.由图2可见,当φPPF≥0.15%时,可有效防止超高强混凝土高温爆裂.

3 纤维增强超高强混凝土型钢组合柱防高温爆裂试验

3.1 组合柱试件制备

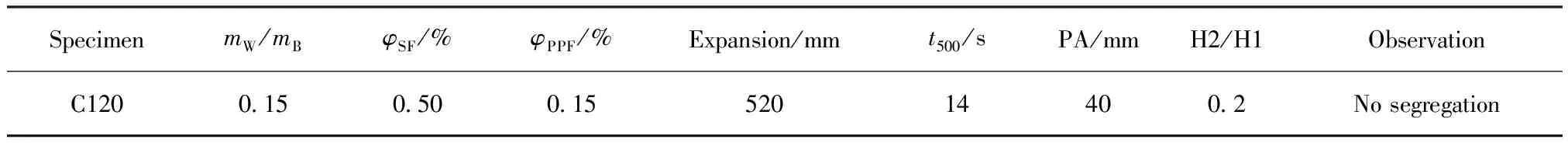

综合考虑混凝土的延性和工作性能,制备φSF=0.50%、mW/mB=0.15、φPPF=0.15%的超高强混凝土试件C120,按照JGJT 283—2012《自密实混凝土应用技术规程》和CCES02—2004《自密实混凝土设计与施工指南》中要求的测试方法,评估混凝土拌和物工作性能.测试指标包括坍落扩展度(expansion)、流动时间(t500)、J环通过指标(PA)、L型仪间隙通过指标(H2/H1),测试结果见表5.

表5 C120混凝土工作性能指标

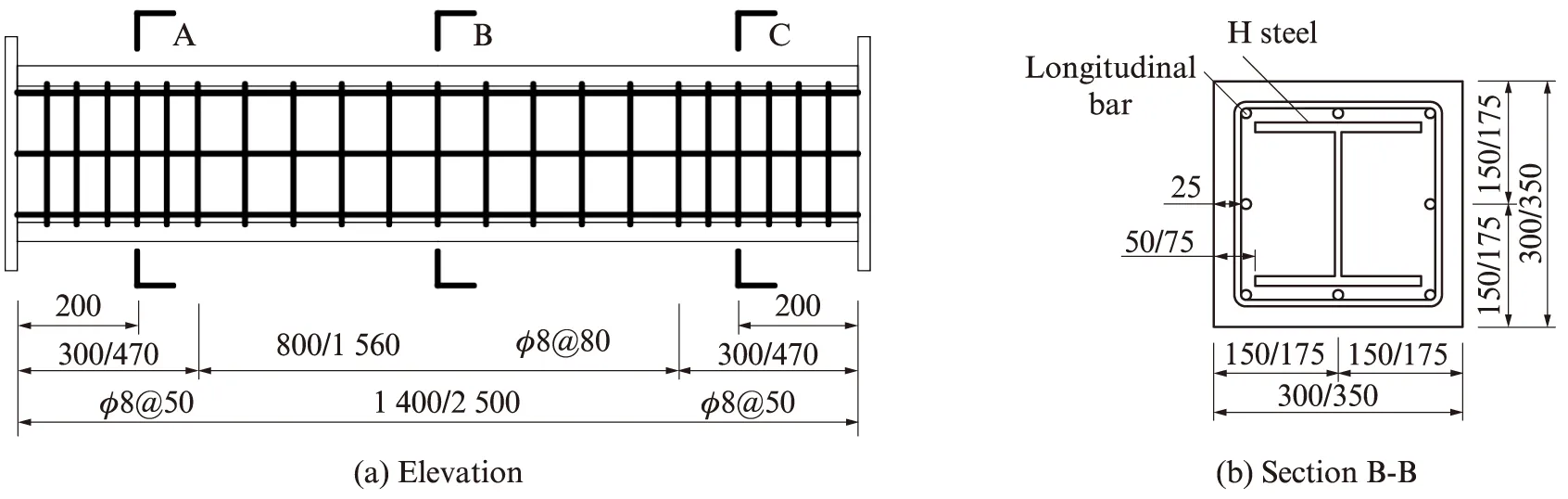

采用已配置的C120混凝土、H型钢、直径12mm 的纵向钢筋和直径8mm的箍筋制备纤维增强超高强混凝土型钢组合柱(SRHSC),其设计详图见图3,受火构件汇总表见表6.分别浇筑了1.4m长和2.5m长的超高强混凝土型钢组合柱.

图3 纤维增强超高强混凝土型钢组合柱设计详图Fig.3 Fibre reinforced ultra-high strength concrete encased steel columns design details(size:mm)

表6 受火构件汇总表

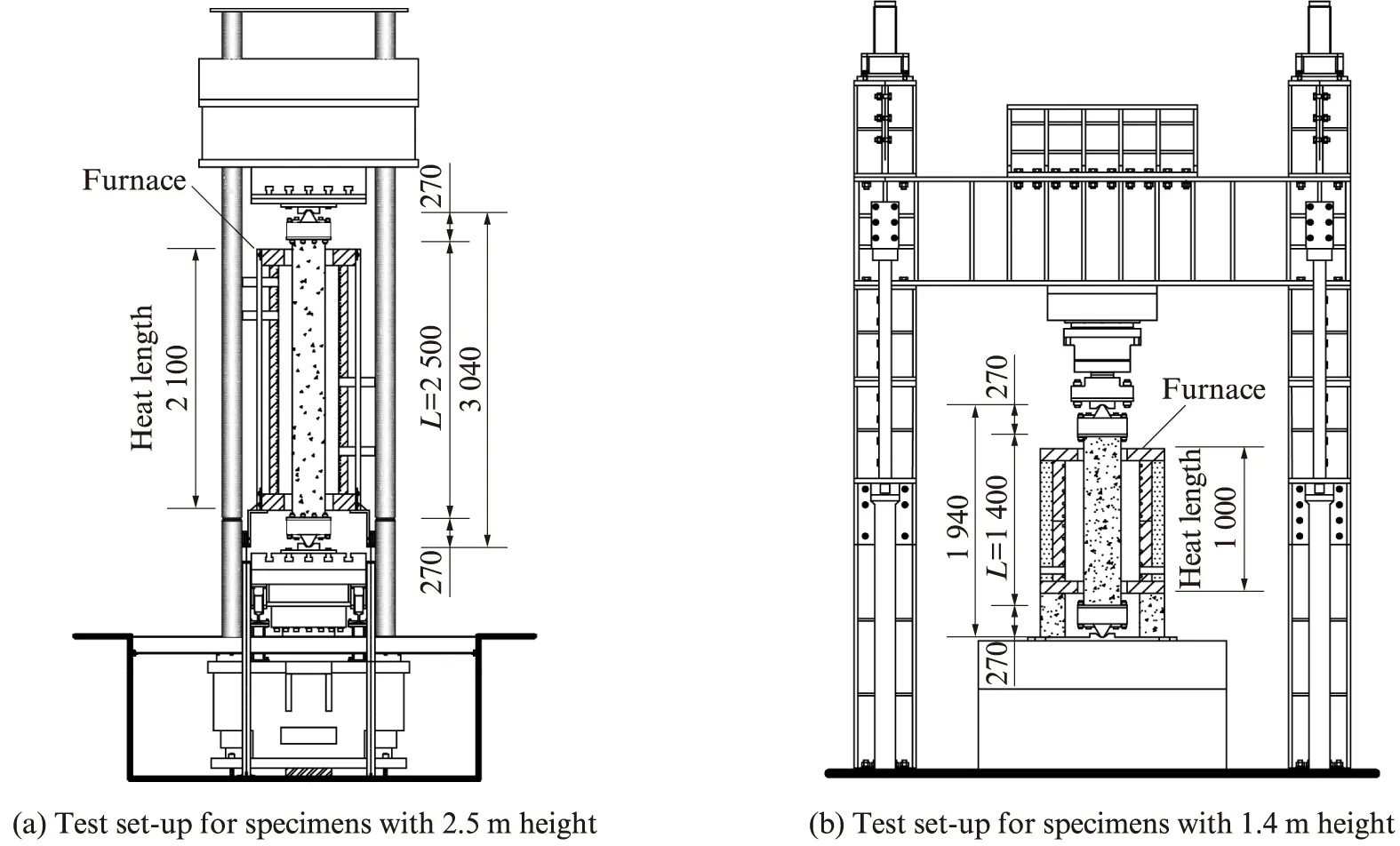

3.2 高温加载试验装置

不同长度试件分别采用了2种加载受火试验装置,如图4所示.高温试验炉遵循ISO834火灾标准升温曲线,加载采用1000t电液伺服加载系统,柱子四面受火,为了防止超高强混凝土爆裂而致炉体损坏,在构件表面包裹不锈钢丝网.根据GB/T 9978.1—2008《建筑构件耐火试验方法》,当柱端轴向压缩变形速率达到3×L/1000mm/min时(L为柱高),认为试件破坏,停止高温加载.

图4 试验装置图Fig.4 Test device diagram(size:mm)

3.3 高温加载试验现象

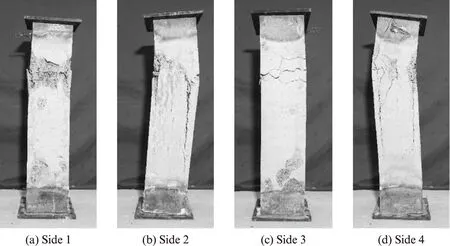

1.4m构件SRHSC1高温下柱端竖向变形速率达0.07mm/s 时则判定为发生破坏,其外观如图5所示.由图5可见,1.4m构件均表现为截面强度破坏,截面处混凝土由于达到其高温抗压强度而开裂剥落,构件其余部分混凝土未见强度破坏及高温爆裂现象.

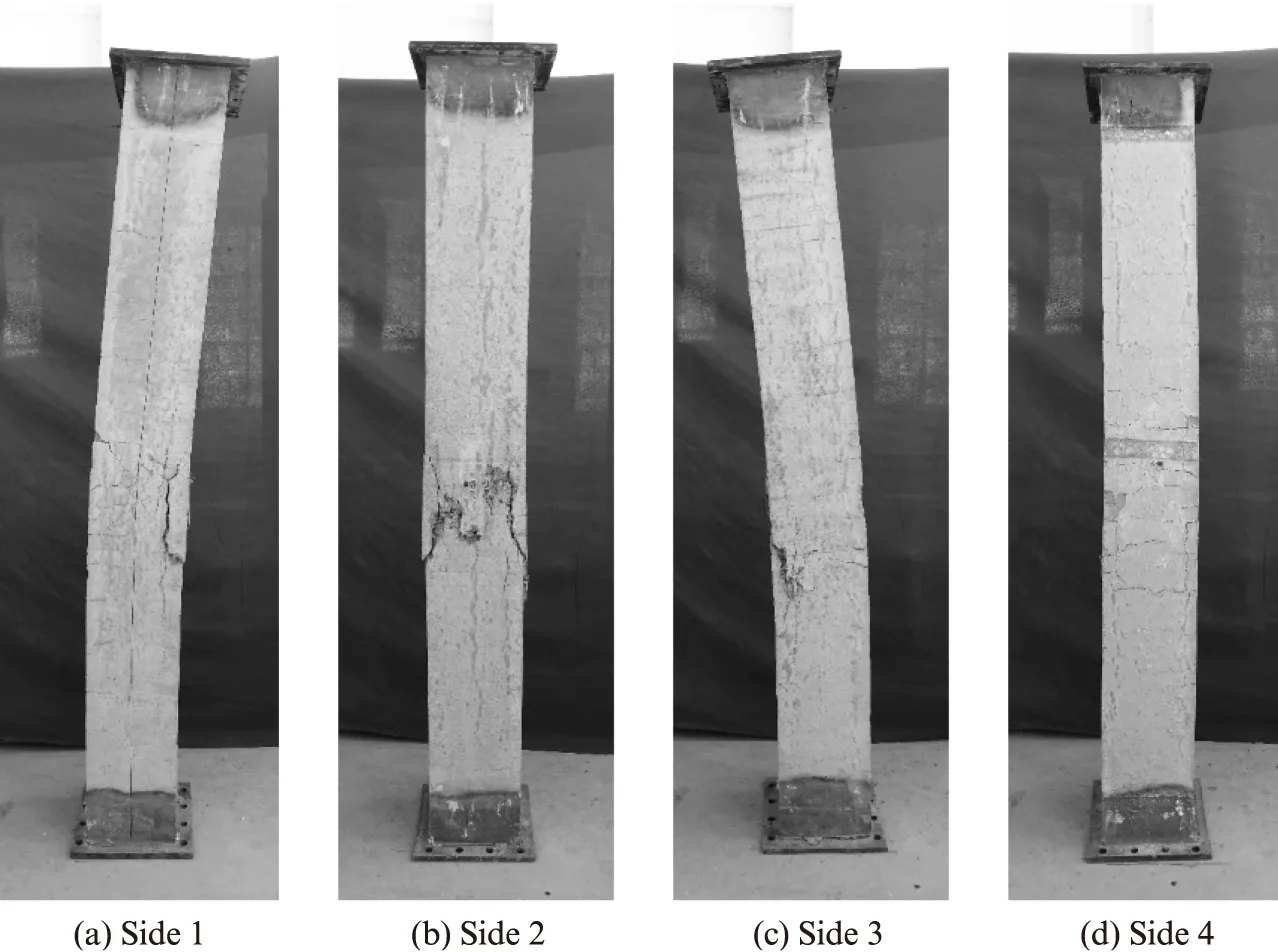

2.5m构件SRHSC5高温下柱端竖向变形速率达0.125mm/s时则判定为发生破坏,其外观如图6所示.由图6可见,2.5m构件均表现为失稳破坏,构件表面出现典型的受拉侧横向裂缝及受压侧竖向裂缝,未观察到混凝土爆裂现象.

试验结果表明,mW/mB=0.15,φPPF=0.15%、φSF=0.50%的120MPa混凝土用于构件中时,在常温下表现出合格的工作性能,在高温下表现出良好的抗高温爆裂性能.

图5 1.4m构件SRHSC1高温后外观Fig.5 Surface of specimen SRHSC1 with 1.4m length subject to fire

图6 2.5m构件SRHSC5高温后外观Fig.6 Surface of specimen SRHSC5 with 2.5m length subject to fire

4 结论

(1)与水胶比为0.18的纤维增强超高强混凝土FRUHSC相比,水胶比为0.15的FRUHSC具有更低的孔隙率,当聚丙烯纤维体积分数小于0.15%时,孔隙率较大的试件高温爆裂程度明显低于孔隙率较小的试件;当聚丙烯纤维体积分数不小于0.15%时,2种水胶比试件均未发生高温爆裂现象.

(2)体积分数为0.15%的聚丙烯纤维可防止φ100×200mm试件发生高温爆裂,并适用于φ300×300mm试件.

(3)对于116~143MPa超高强混凝土,为改善常温下混凝土延性而掺入体积分数为1.00%的熔抽超细型钢纤维并不能防止其高温爆裂,掺入体积分数为0.15%及以上的聚丙烯纤维,则可防止其高温爆裂,因此,混掺纤维能防止其高温爆裂.

(4)超高强混凝土型钢组合柱高温加载试验表明,混掺体积分数为0.15%的聚丙烯纤维及0.50%的熔抽超细型钢纤维可有效防止构件的高温爆裂.