Pd/SiO2催化剂上DCP缩合顶液加氢制异丙苯

严盛宏,任 杰,孙晓雪,王德举*

(1.中国石化催化剂有限公司上海分公司,上海 201507;2.中国石化上海石油化工研究院,绿色化工与工业催化国家重点实验室,上海 201208)

过氧化氢二异丙苯(DCP)是优良的有机过氧化物,作为一类重要的精细化学品可作为单体聚合的引发剂,高分子材料的硫化剂、交联剂、固化剂、阻燃添加剂等[1-2]。国内生产DCP是用过氧化氢异丙苯(CHP)的异丙苯溶液作主要原料,经过还原、合成、蒸发、结晶和干燥等工序制得[1]。即以异丙苯在液相中氧化生成的CHP作为原料,CHP经还原可生成α,α-二甲基苄醇(DMBA),DMBA与CHP进行缩合反应合成DCP,DCP缩合液经蒸发浓缩进行结晶、干燥最终获得DCP产品。DCP缩合反应过程中尾气冷凝以及缩合液蒸发浓缩时,分别产生缩合顶液和提浓顶液,因其中含有DMBA和副产物α-甲基苯乙烯(AMS)等,两种物料一般汇总后进行精馏回收其中的异丙苯,在精馏过程中塔釜出料液称为回收异丙苯残液,其中约80%是可回收利用的AMS和DMBA[3-4]。据统计12 kt·a-1和6 kt·a-1的DCP装置每年产生超过1.5 kt可回收的异丙苯残液[3],主要作为廉价燃料出售,造成有益资源的浪费。另外,CHP的分解反应或氧化丙烯,可以制备苯酚或环氧丙烷等重要的有机化工原料[5],而这些工艺过程不可避免地生成AMS或DMBA。作为这些工艺过程重要的一环,如果通过加氢过程使AMS或DMBA反应转化为异丙苯并回收作为原料循环使用,可以降低原料消耗和异丙苯分离能耗,提高经济效益。

异丙苯法苯酚装置中均设有AMS加氢流程,由于AMS易发生聚合,往往采用加氢活性较高的贵金属Pd催化剂进行低温加氢[6-7]。而DMBA加氢催化剂常采用的活性金属包括Pt、Pd等贵金属以及Ni、Co、Cu等,报道的苄基型醇氢解反应涉及Raney金属催化剂[8]、Cu基催化剂[9-10]以及贵金属催化剂[11-12]。因贵金属催化剂对于氢气具有良好的解离性能,对于苄基型醇的催化氢解具有较好的活性[11-12]。

目前,国内苯酚和环氧丙烷行业蓬勃发展,与之配套的加氢催化剂势必影响苯酚或CHP法环氧丙烷生产技术的进一步国产化。因此开发新型、高效的AMS/DMBA加氢催化剂及其工艺技术具有重要意义。本文以负载型Pd/SiO2催化剂用于DCP缩合顶液直接一步加氢转化AMS和DMBA为异丙苯进行研究,通过工艺条件的优化,获取较优的反应工艺条件。

1 实验部分

1.1 实验原料

DCP装置的缩合顶液由中国石化上海高桥石油化工公司提供,色谱分析组成如表1所示。由表1可以看出,原料中含有90%以上的异丙苯(IPB),其次是AMS和DMBA;另外,原料中还含有少量的苯乙酮(MPK)。在色谱分析中,还发现原料中有微量的重组分,结合质谱定性和文献分析,可能是AMS的线性二聚体和环状二聚体的衍生物(AMSD)。另外,通过滴定法测定中国石化上海高桥石油化工公司DCP装置的缩合顶液中CHP质量分数为0.53%~1.50%。反应评价所用氢气为钢瓶气。

表1 DCP缩合顶液原料组成分析

1.2 催化剂制备

以改性的球形SiO2为载体,采用等体积浸渍法将一定含量的Pd浸渍于载体上,经120 ℃烘干后于(400~550) ℃焙烧即可得到Pd/SiO2催化剂。对比催化剂参照文献制备[12],所制备的催化剂Pd负载质量分数均为0.5%。

1.3 催化加氢反应性能评价

在固定床反应器恒温段装填催化剂50 mL,通入氢气500 mL·min-1,常压下升温至250 ℃并保持4 h,即完成还原活化,然后降温至所需温度投料运行。实验用原料DCP缩合顶液经过滤器和微量计量泵泵入反应器,调压并计量后的氢气与原料混合后经反应器上段预热段预热后进入反应器床层,冷却后的反应流出物进入高分罐进行气液分离。产物采用HP6890气相色谱仪分析,面积归一法定量。由于工业原料组成的变化,本文列出液相产物组成进行反应结果讨论,没有计算AMS、DMBA的加氢转化率和产物选择性。

2 结果与讨论

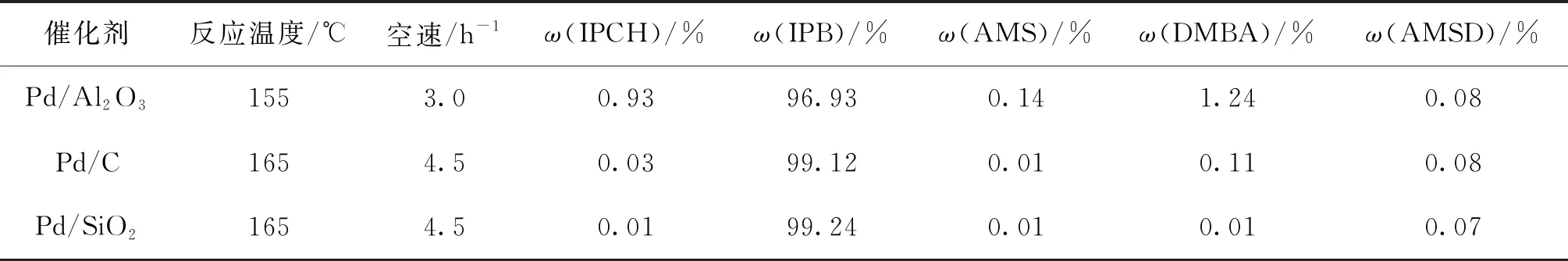

2.1 不同催化剂加氢性能比较

首先制备不同载体负载的Pd催化剂,以批次1原料进行AMS和DMBA加氢性能对比评价,结果见表2。由表2数据可以看出,以Al2O3为载体的Pd催化剂苯环加氢活性很高,导致生成异丙基环己烷(IPCH),但是AMS和DMBA转化率相对较低,可能是因为苯环加氢和AMS、DMBA加氢两类反应竞争耗氢,当苯环加氢反应过强消耗较多氢气从而抑制了AMS、DMBA加氢反应。相比Al2O3载体的催化剂,以活性炭和SiO2为载体的两种催化剂都表现出良好的AMS、DMBA加氢性能,而产生很少的苯环加氢产物IPCH。综合比较加氢性能以及副产物情况,发现Pd/SiO2的AMS、DMBA加氢性能更好,副产物更少,因此选择Pd/SiO2催化剂开展进一步研究。

表2 不同催化剂加氢反应性能

2.2 加氢反应条件影响

2.2.1 反应温度

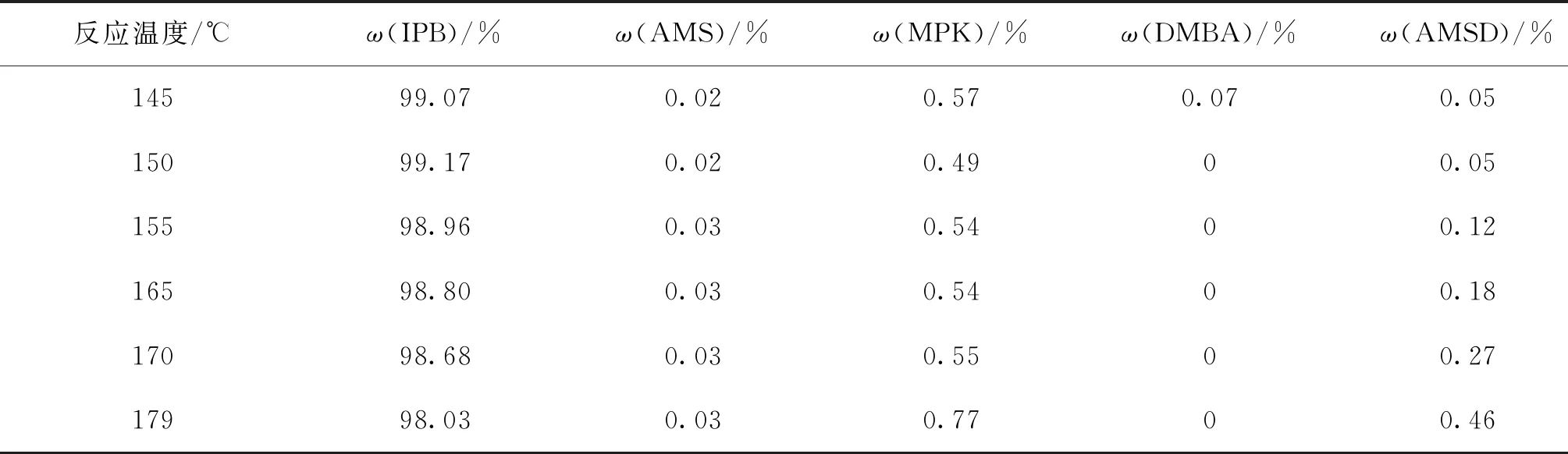

针对AMS、DMBA加氢的特点,通过载体结构调整、活性组分组成、负载制备技术的优化研究,制备均匀分布型的Pd/SiO2催化剂。在液体原料总体积空速2.4 h-1、氢油体积比310、反应压力2.0 MPa条件下,采用批次1原料考察反应温度对DCP缩合顶液加氢性能的影响,结果见表3。

表3 反应温度对DCP缩合顶液加氢的影响

由表3可以看出,DCP缩合顶液在反应温度(145~179) ℃条件下,AMS和DMBA都保持良好的转化。在较低的反应温度(145~150) ℃,异丙苯产率较高,产物中异丙苯质量分数高于99%。在反应温度145 ℃,DMBA有0.07%残余;随着反应温度升高,DMBA实现100%转化,AMS仅有0.03%残余,但是异丙苯产率有所下降。这是因为原料中还含有少量CHP,随着反应温度升高,会促进AMS的二聚反应。从分析结果看,随着反应温度升高,AMSD有升高趋势,选择较佳的反应温度为(150~160) ℃。

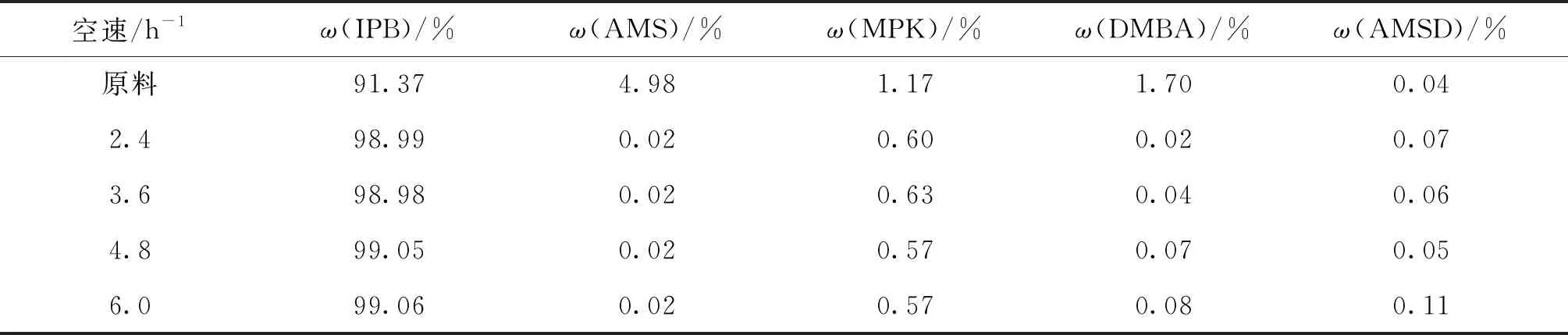

2.2.2 空速

固定原料反应温度155 ℃、氢油体积比310、反应压力2.0 MPa,采用批次2原料考察DCP缩合顶液进料空速对DCP缩合顶液加氢性能的影响,结果见表4。

表4 空速对DCP缩合顶液加氢的影响

由表4可见,空速从2.4 h-1升高至6.0 h-1,DMBA转化率有下降的趋势,DMBA残余从0.02%升高到0.08%;AMS转化率未见明显影响,残留为0.02%;AMSD在较小的范围波动,变化趋势不明显。因为空速增加,反应物在反应器内停留时间缩短,DMBA加氢反应活性有降低趋势,选择适宜的空速为4.8 h。

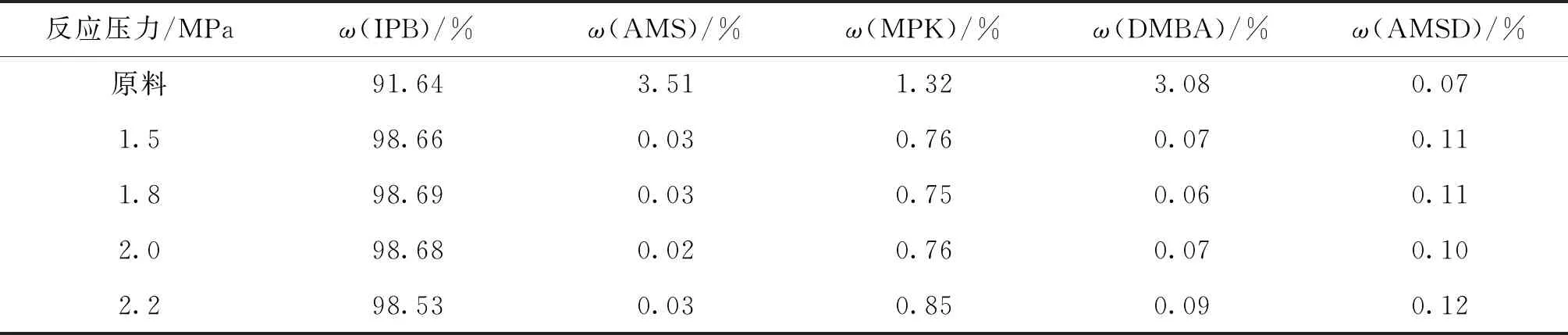

2.2.3 反应压力

固定原料反应温度160 ℃、氢油体积比为310、DCP缩合顶液进料空速4.8 h-1,采用批次3原料考察反应压力对DCP缩合顶液加氢性能的影响,结果见表5。

表5 反应压力对DCP缩合顶液加氢的影响

由表5可以看出,反应压力从1.5 MPa升高至2.2 MPa,DMBA和AMS转化基本不变,其残余量均在较低水平,AMSD质量分数约为0.11%,这主要与原料和反应温度有关,适宜的反应压力为(1.8~2.2) MPa。

2.2.4 原料

从以上反应结果可见,该反应除了主要产物IPB之外,还有未反应完全的微量AMS和DMBA。MPK在反应中变化较小,而AMSD在反应过程中有微量增长,这主要是原料中含有少量的CHP,加热条件下CHP会促进DMBA、IPB以及AMS的二聚反应,可能生成多种二聚体。特别是在高温下进行反应,虽然AMS和DMBA的转化保持较高水平,但是AMSD等副产物有增高的趋势。由于CHP的存在会促进副产物AMSD等的生成,所以需要前序反应尽量提高CHP转化率。另外,在较低的反应温度下进行DCP缩合顶液加氢,也可以一定程度抑制CHP的分解以及CHP促进的副反应。

2.3 稳定性实验

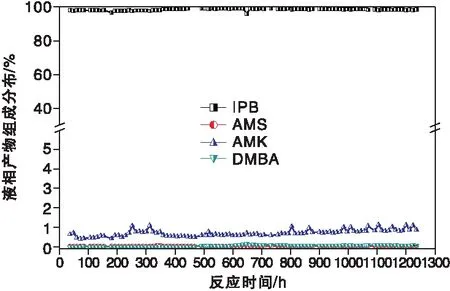

在优化的工艺条件即反应温度155 ℃、反应压力2.0 MPa、空速4.8 h-1、氢油体积比300条件下,进行Pd/SiO2催化剂上DCP缩合顶液加氢1 200 h的稳定性实验,结果见图1。

图1 加氢稳定性实验结果

由图1可以看出,DMBA基本完全转化,AMS在产物中的残余量较低,产物中的异丙苯质量分数平均超过98%,催化剂连续运行1 200 h活性保持稳定。另外,原料中少量的AMK和CHP对催化剂的加氢性能基本没有影响。

3 结 论

(1) 制备的Pd/SiO2催化剂用于DCP缩合顶液加氢制备异丙苯反应,具有良好的反应活性和产物选择性。

(2) 在入口温度为(150~160) ℃、反应压力(1.8~2.2) MPa和空速4.8 h-1条件下,DCP缩合顶液中的DMBA接近完全转化,AMS残余≤0.03%,产物中异丙苯质量分数超过98%,满足进一步分离回收异丙苯的需要。DCP缩合顶液中少量的苯乙酮、CHP等基本不影响催化剂加氢性能。1 200 h稳定性研究结果显示,催化剂稳定性良好,具有较好的工业应用前景。