提升厚板类铝合金真空钎焊焊接接头致密性

张红娟 王朝 王婷 李林 刘超

摘 要:本文对提升厚板类铝合金真空钎焊焊接接头致密性的方法进行了研究总结。通过研究焊接表面纹路的方向和深度、工装夹具夹紧点和夹紧力及焊件放置方式、焊件中心位置受热均匀化三个方面,得出以下结论:焊接表面纹路越短、钎料流动越好,厚度为100μm的焊料,纹路深度为30~50μm时焊接质量最好;厚度为10~20mm的焊件,工装夹具夹紧点选取间隔3~5cm,夹紧力0.6~0.8N·m,焊件焊接面水平放置时,钎焊过程中焊件变形小,焊接质量高;焊件中心位置钻孔能有效改善厚板零件钎料难熔化、焊接质量差的问题。采用控制焊接表面纹路长度和深度、调整工装夹具夹紧点和夹紧力、选择合适放置方式、对焊件中心位置钻孔的方法,可以使真空钎焊后焊接接头抗拉强度提升一倍。

关键词:厚板类铝合金;真空钎焊;接头;致密性

Abstract:In this paper,the methods to improve the compactness of vacuum brazed joints of thick aluminum alloy were studied and summarized.By studying the direction and depth of welding surface texture,clamping force and placement mode of fixture,and heating uniformity of weldment center position.The conclusion is as follows:The shorter the weld surface texture,the better the solder flow.When the thickness of solder is 100μm,the weld quality is the best when the groove depth is 30~50μm.For the weldments with the thickness of 10mm~20mm,the interval of clamping points of fixture is 3~5cm,and the clamping force is 0.6~0.8N·m.When the welding surface of the weldmentis placed horizontally,the deformation of the weldment is the smallest and the welding quality is the highest.Drilling in center of the weldment can effectively improve the problems of difficult melting and poor welding quality of thick plate parts.The tensile strength of welded joint can be doubled by controlling the length and depth of weld surface lines,adjusting the clamping force of fixture,selecting proper placementmethod and drilling holes in the center of weldment.

Key words:Aluminum alloy of thick plate;Vacuumbrazing;Joints;Compactness

铝合金密度小、导热、导电性能好,铝合金的真空钎焊在电子设备的散热结构中得到广泛应用。随着电子设备的发展,电子设备各项功能高度集成,随之对电子设备的散热性能要求越来越高。国内电子设备散热结构由最初的风冷发展为液冷,随着散热要求的进一步提升,电子设备中散热结构壁厚越来越薄,通液压力越来越高,这就要求经过真空钎焊后散热壳体的焊接接头在抗拉强度方面满足更高的性能要求。本文从焊接表面纹路方向和深度选择、工装夹具夹紧力控制及焊件放置方式选择、焊接受热均匀化三方面进行研究改进,从而有效提升厚板铝合金真空钎焊焊接接头的致密性。

1 焊接表面纹路方向和深度的选择

焊件在进行真空钎焊时,熔化后的钎料在毛细作用下与母材发生扩散、润湿、铺展从而形成扩散层,最终经冷却凝固为焊接接头。为确保焊接接头的质量,焊件在装配、装夹前采用打磨的方式对焊接表面的油污和氧化膜进行清除,从而使焊件与钎料之间保持较好的润湿性。经过打磨后的焊件会在焊接表面处产生纹路,真空钎焊过程中液态钎料在毛细作用下会顺着纹路方向大面积铺展,经过多次实验和观察证实该现象具有普遍性。

在对焊件表面进行打磨时,通过观察并分析其结构特征发现,液态钎料的流动遵循纹路最短原则。在实践中通过反复改进打磨方式,优化打磨工艺参数,检测焊接质量,最终确定厚度为100μm的钎料打磨工艺参数。当焊接面打磨紋路深度控制在30~50μm之间时,真空钎焊过程中,钎料熔化后沿纹路方向流动最快,有助于将母材焊接面及钎料熔化时产生的气体和杂质排出,从而得到优质的焊接接头。

2 工装夹具夹紧力及焊件放置方式的选择

真空钎焊的零部件在机械加工生产和周转放置过程中,难免会产生整体或局部变形。这些变形会导致焊接面之间的间隙过大、钎料熔化后填充不充分以及焊接后出现气孔、虚焊等现象,大大降低了焊接接头的致密性。为消除零件变形,真空钎焊过程中采用工装夹具或配重块使母材的焊接面与钎料紧密贴合来消除。工装夹具或配重块在真空钎焊过程中使焊接表面产生受力现象,母材焊接面与钎料的间隙愈窄,液态钎料在钎缝中的毛细作用愈强,高温下母材与钎料之间组元的相互扩散、物理化学反应也愈加强烈,从而形成高致密性的焊接接头。经过反复试验,通过调整夹紧力、夹紧点间距、焊接放置方式可以明显提高焊接接头的致密性。

2.1 夹紧力的选择

铝合金零件在真空钎焊过程中硬度很低,因此夹紧力的选择应保证真空钎焊过程中不夹伤焊件表面。经过反复实践,夹紧力的选择应遵循:①最小夹紧力应保证母材与钎料紧密贴合;②最大夹紧力应保证真空钎焊过程中不能夹伤焊接表面及损坏夹具的抗扭转性能;③装配过程中采用力矩扳手或力矩螺丝刀,保证焊件同一平面内的夹紧力大小一致,一般厚度为10~20mm的焊件,夹紧力矩选择0.6~0.8N·m。④焊件厚度增加时,可适当提升夹紧力,焊接厚度较小时,可适当减小夹紧力。

2.2 夹紧点间距的选择

为保证焊接质量及控制焊接变形,焊件夹紧点之间的间隔距离应分布均匀,一般厚度为10~20mm的焊件,夹具点间隔选取3~5cm,当焊件厚度越大时,可适当增大夹紧点的距离,但始终要考虑真空钎焊过程中焊件整体受热均匀,且不可限制焊件水平方向的热膨胀、冷收缩,否则在真空钎焊時会产生巨大的内应力,使焊件产生较大变形或撕裂焊接面等现象。

2.3 焊接放置方式

由于焊件在真空钎焊过程中硬度很低,焊件本身的重量在真空钎焊过程中不可忽视,故焊件在真空钎焊炉中的放置方式对焊接质量有明显影响。厚板类铝合金真空钎焊时,应将焊件的焊接面水平且平稳放置,不可悬空焊接面,焊件及钎料在重力作用下毛细流动比较均匀,有利于钎料均匀致密的填充焊缝,提升焊接接头的致密性。

3 焊接面受热均匀化的研究

体积较大、厚板类铝合金零件在真空钎焊时最难的问题是焊件中心位置钎料难熔化、焊接质量差。由于零件厚度大,焊件表面与焊件中心位置温差远超过钎料固相线和液相线的温度差,导致钎料熔化不充分,严重影响焊接质量。为了缩小焊件各部位温差,使焊件整体受热均匀、焊件内部导热均匀,经过反复试验,通过在焊件中心及其周围位置钻孔来减小焊件吸热,能有效改善焊件中心位置钎料难熔化、焊接质量差的问题。采用在中心位置及周围增加孔使内部受热均匀的方法,需要注意钻孔位置应选在钎焊后精加工去除部位,钻孔的大小、深度根据精加工去除部位大小来选择,且孔的分布要均匀。具体试验过程中,采用热电偶监测焊件中心位置的温度,确保升温、保温参数能使焊件中心位置温度完全达到钎料的液相线,从而使钎料完全熔化、顺畅流动,提升焊件中心位置的焊接质量。

4 焊接接头强度试验验证

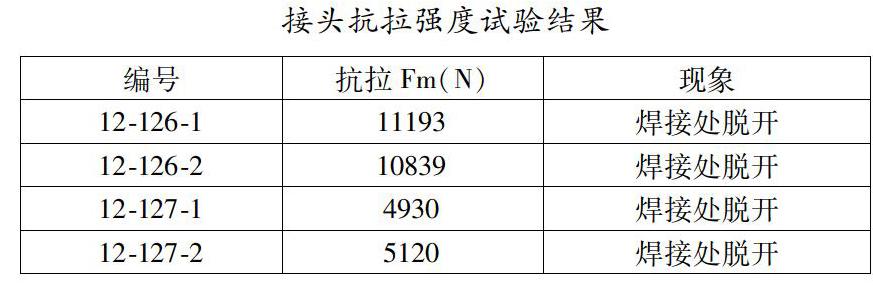

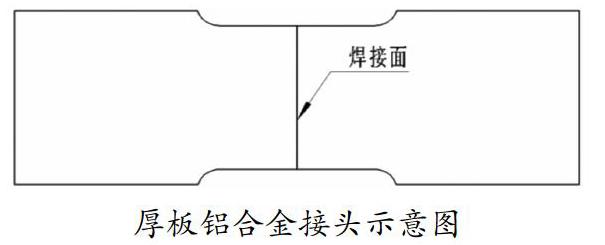

为了验证通过调整焊接表面纹路方向和深度、控制工装夹具夹紧力及选择合适放置方式、改进焊接面受热均匀性三方面对提升焊接接头致密性的效果,制作了4mm厚铝合金接头样件进行试验,接头形状如图所示,接头编号依次为12-126-1、12-126-2、12-127-1及12-127-2。

这四组样件真空钎焊前工艺流程完全相同,并且四组样件在相同的环境下完成了装配,其中12-126-1与12-126-2两组样件在钎焊时采用以上三个方面的操作方法,其余两组不做处理,按常规工艺进行焊接。将焊接好的四组工件进行抗拉强度试验,试验结果如表所示。

从表中可以发现,通过采用控制焊接面纹路长度和深度、控制工装夹具夹紧点和夹紧力、选择合适放置方式、对焊件中心位置钻孔的方法,可以使真空钎焊后焊接接头未淬火时抗拉强度达到92Mpa,较改进前,接头抗拉强度提升了一倍,焊接接头的致密性得到显著提升。

5 结论

(1)真空钎焊前对焊料进打磨时,控制焊接表面纹路方向和深度,可以使钎焊时焊接面产生的气体和杂质排出,母材与钎料贴合紧密,有效提升焊接质量。

(2)通过调整工装夹具位置及夹紧力并选择合适的放置方式,可以使焊件在真空钎焊过程中受力均衡,有效减小焊接变形,提升焊接质量。

(3)焊件中心位置及周围钻孔能有效改善厚板零件钎料难熔化、焊接质量差的问题。

(4)采用控制焊接面纹路长度和深度、控制工装夹具夹紧点和夹紧力、选择合适放置方式、对焊件中心位置钻孔的方法,可以使真空钎焊后焊接接头抗拉强度提升一倍。

参考文献:

[1]王娟,刘强.钎焊及扩散技[M].2013,1.

[2]张启运,庄鸿寿.钎焊手册[M].1998,11.

[3]陈学永,马力,黄胜利.铝合金液冷机箱真空钎焊工艺及变形控制研究[J].航空精密制造技术,2019.55.3:49-52.

[4]邹文江,等.真空加压钎焊FGH96/DD6接头的组织和性能[J].航空材料学报,2017.37.4:14-18.

作者简介:张红娟(1985— ),女,河北邢台人,本科,工程师,研究方向:机械加工工艺。