非晶态纳米硅粉制备方法综述

王腾辉,陈 果,杨学林

(1三峡大学电气与新能源学院;2三峡大学材料与化工学院;湖北 宜昌443002)

锂离子电池具有循环寿命长、能量密度大、自放电率小、库仑效率高和安全性优良等特点[1]。石墨作为锂离子电池阳极在便携式电子设备市场和新能源汽车等领域取得了巨大成功[2]。随着新能源产业的不断发展,人们对锂离子电池性能提出更高的要求,传统的石墨电极材料容量逐渐达到理论极限容量,所以寻找新的高容量、高倍率、高安全、低成本、低污染的负极材料成为了锂离子电池行业的研究热点。硅作为地球上储量第二丰富的元素,具有近10 倍于石墨的理论比容量(约4200 mA·h/g)、较低的工作电位和较高的环境友好性成为了最有潜力的下一代负极材料之一[3]。然而,硅基材料在循环的过程中存在巨大的体积形变(约300%)导致电极粉碎,同时导电性差、容量衰减快等原因限制了其商业化的发展[4]。因此,人们对硅基负极材料在表面修饰、形貌结构控制等多个方向做出了许多改性尝试[5],这其中也包括将硅负极材料进行纳米化和非晶化。

为了防止硅阳极在循环过程中造成活性材料的损坏以及电极的粉化,在已经存在的大多数硅负极材料中通常将其做成纳米结构(纳米线、纳米棒、纳米球),纳米硅材料使电池的循环性能得到明显改善,其原理是通过减小硅材料尺寸来缩短充放电过程中离子的扩散路径,同时减缓充放电过程体积变化引起的电极材料劣化[6-7]。

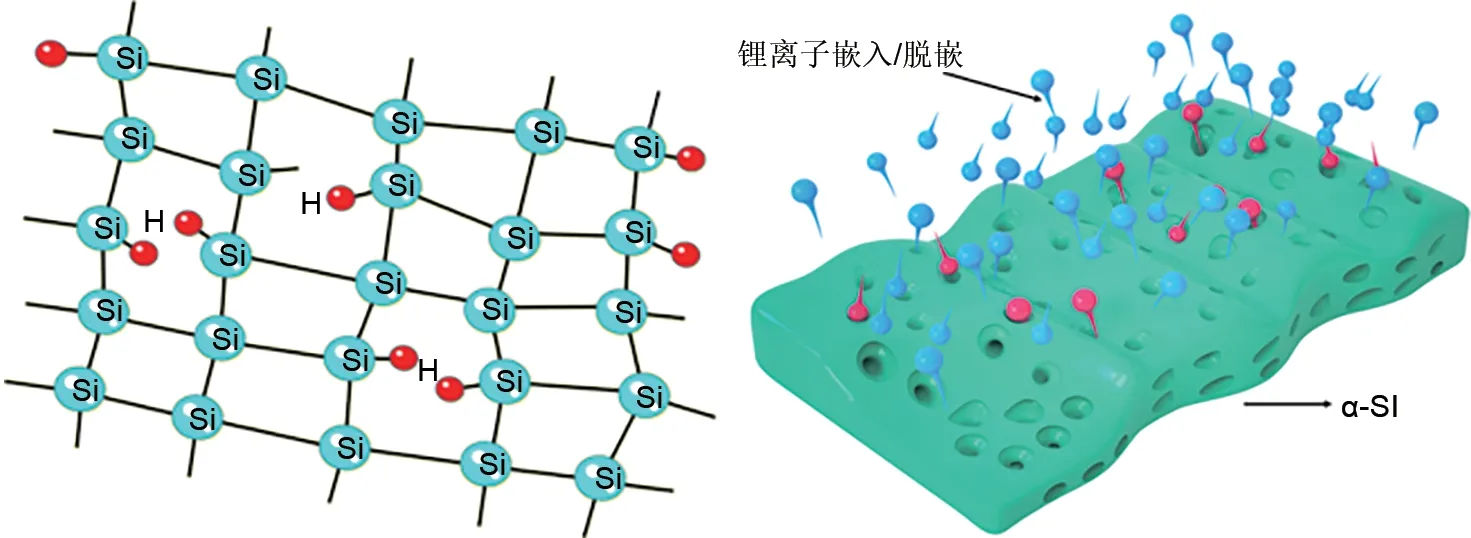

与晶体硅相比,尽管非晶硅的电子电导率和热导率较差[8],但非晶硅在充放电过程中体积膨胀明显缓解[9]。非晶硅嵌锂时体积膨胀呈现各向同性(晶态硅呈各向异性),因此,在充放电过程中非晶硅具有更好的结构可逆性[9]。此外,非晶硅具有更好的机械稳定性,其结构破裂的临界尺寸达到870 nm,相比之下晶态硅临界尺寸仅有150 nm[10]。Lin等[11]制备的非晶硅材料以1 A/g大电流进行充放电,150 次循环后克容量可保持在1500 mA·h/g,与晶态硅相比循环稳定性显著改善。

此外,非晶硅具有“长程有序、短程无序”的特点,其结构存在很多“悬键”和“空洞”(图1),在循环过程中更能够承受粉碎作用,其独特的锂化过程具有比晶体硅更低的锂化能垒、更加稳定的容量和更好的应力缓解机制[12]。

1 非晶态纳米硅粉的制备方法

非晶态纳米硅粉的制备主要有以下方法:①还原性强的金属或者非金属还原硅氧化物或者卤化物;②将原料硅液化或气化后,快速冷凝;③通过热分解气相反应。主要的制备方式包括机械球磨法、化学还原法、溶剂热法、液相急冷法和气相沉积法等。

图1 氢化非晶硅及锂离子嵌入/脱嵌示意Fig.1 Hydrogenated amorphous silicon and lithium-ion insertion and extraction

1.1 机械球磨法

机械球磨法是利用机械旋转以及粒子之间的相互作用而产生的机械碾压力和剪切力将直径较大的材料研磨成微米甚至纳米粉末[13],同时球磨机内可进行固相化学反应来制备硅粉或者将硅带材研磨成粒径较小的硅粉。球磨机容器的半径、添加剂种类、球磨机转速都会对硅粉的性质产生影响[14]。

研究者提出了不同的基于碱土金属和二氧化硅反应来制备硅粉的方法,如梁初等[15]利用以二氧化硅和碱土金属氢化物为原料,在惰性气体保护下,球磨制备非晶硅粉体,其具体步骤为:①将二氧化硅粉末在80~120 ℃真空烘箱中干燥10~24 h;②在真空或保护气氛下,将干燥的二氧化硅和碱土金属氢化物(氢化镁)装入密封的球磨罐(比例为1∶2~6),在0~5 ℃下球磨发生化学反应,转速控制在200~600 r/min,持续12~300 h;③球磨结束后,将取出的固体产物用稀酸、乙醇洗涤3遍,并用去离子水将溶液洗至中性,然后将其过滤、烘干即可得到非晶硅粉体。

在我国,机械球磨法是生产硅粉的主要方法之一[9],这种方法的优势是成本低、操作简单、满足工业化大量生产。其不足之处在于成品材料一致性较差,杂质含量较高,有团聚效应且材料的形貌和粒度范围难以控制。

1.2 化学还原法

化学还原法制备非晶硅粉体的原理是利用碱土金属与硅烷发生反应,在适度高温下采用惰性气体保护还原得到硅单质,并通过后续的除杂、干燥等过程得到非晶硅粉体。张允什等[16]利用该方法将镁锉屑装入石英管内的石英舟或铁舟中,把SiCl4装入圆底烧瓶中并通入氩气除去装置中的氧气,用玻璃导管将圆底烧瓶与石英管连接,再将石英管加热至370~410 ℃并保温4~8 h,冷却后经过稀盐酸洗涤产物后再经水洗、干燥得到非晶硅粉体。

该方法制备非晶硅粉具有工艺简单、成本低、设备要求较低等优势,但其缺陷在于后续处理过程繁琐。

1.3 溶剂热法

溶剂热法是一种在一定温度和一定压强下,利用溶液中的含硅原料与还原剂发生还原反应从而制备硅粉的方法[17]。Lin 等[11]利用高纯度SiCl4作为硅源,镁粉作为还原剂,将无水乙二醇二甲醚与SiCl4的混合溶液置于100 ℃的烘箱中进行低温溶剂热合成,并将产物在800 ℃下进行高温退火,退火后将产物快速冷却至室温,经过乙醇洗涤、干燥得到孔径在10~50 nm的多孔非晶硅粉体。

溶剂热法具有成本低、操作简单等优势[18],但其缺陷在于后续处理的过程可能会导致硅原子氧化,电极材料的容量、库仑效率等会在一定程度上受影响。

1.4 液相急冷法

液相急冷法是基于非晶甩带炉和球磨机来制备各种非晶态的材料。其原理是将熔融状态的金属或合金通过中间包控流装置以一定流量流入到喷嘴包,通过喷嘴喷射到高速旋转的冷却铜辊上,熔融状态材料快速冷却以得到非晶薄带[19]。这一冷却速度极快,能够在室温凝固时继续保持其液态的无序结构来抑制晶化的发生,从而得到非晶态的亚稳材料[20]。

白岩等[21]利用该方法制备出可以工业化生产的非晶硅粉体,其基本步骤为:①取质量分数为97%~99%的冶金级硅为原料,采用非自耗真空电弧炉进行熔炼,从而得到母锭;②将母锭置于非晶甩带机进行甩带,同时在甩带过程中用电弧炉重熔母锭;③将非晶硅带材置于加热装置中,先在保护性气氛下纯化,保温后,随炉冷却至室温,得到脆化带材;④对脆化带材采用机械球磨进行预粉碎和高压气流进行粉碎,从而得到非晶硅粉体。

该制备工艺优势在于通过熔炼的方式进一步提高冶金级硅的纯度,具有工艺简单、环境友好等优点,易于工业化生产,但对设备要求较高。

1.5 气相沉积法

1.5.1 等离子增强化学气相沉积

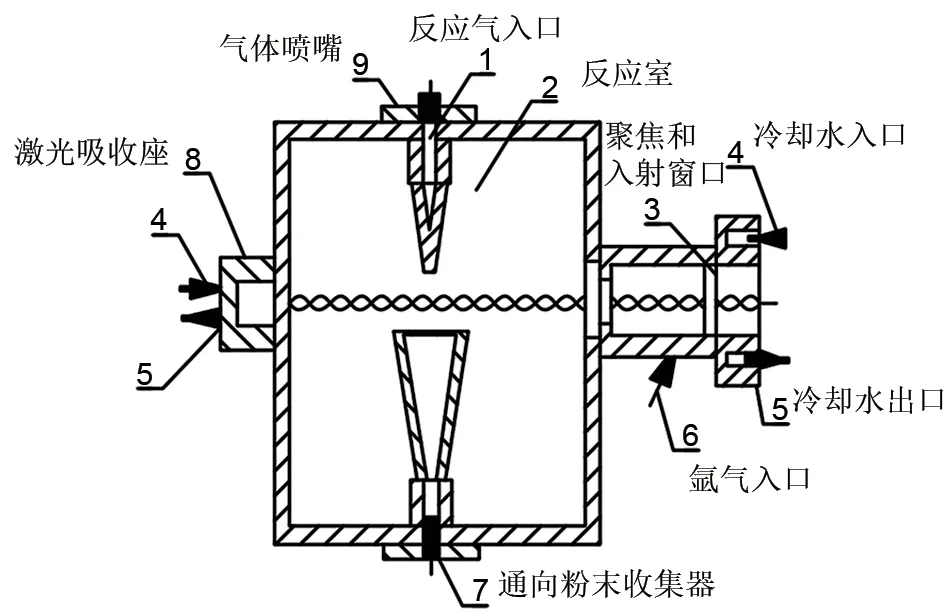

等离子增强化学气相沉积(PECVD)是一种在真空条件下,利用高氢稀释的硅烷为原料,将辉光放电产生的低温等离子体作为热源,使得硅烷发生分解反应,经过脱氢、冷凝,从而在基体表面得到纳米硅粉的方法[22-24],装置如图2所示[23]。等离子体系统的气体流量、冷却速率、射频功率、压强和温度都对硅粉的性质产生影响。Costa等[25]和Dutta等[23-24]通过各自的试验均得到含有非晶硅的产物硅粉。

图2 PECVD制备纳米硅粉装置Fig.2 Schematic diagram of PECVD device for preparation of nanostructured silicon powder

张珈铭等[26]利用等离子增强化学气相沉积制备了高品质的硅粉,并且利用傅里叶红外光谱仪(FTIR)和X射线粉末衍射仪(XRD)分析表征了射频功率和硅烷流量对硅粉性质的影响。当射频功率为40 W时,所得产物为非晶硅粉体,粒径在20~90 nm。硅烷浓度会对硅粉的品质产生影响,当硅烷浓度较高时产物主要组成为非晶硅,浓度在约5%以下时产物主要组成为晶体硅。

等离子增强化学气相沉积法是一种制备非晶硅粉体的优良方法,其产物主要组成为非晶态硅粉,且硅粉的粒度可控,纯度较高。该方法不足之处在于生产成本偏高,产量较低。

1.5.2 热化学气相沉积

热化学气相沉积(TCVD)是一种利用电阻加热、高频感应加热和辐射加热在常压或低压下以一定温度发生化学反应生成薄膜或者粉体的技术[27-31]。利用稀释的硅烷为原料,在一定温度下使硅烷发生分解反应,从而制备晶体硅和非晶硅。杨红等[28]在真空环境中利用管式加热器作为热源,在常压、分解温度600 ℃、硅烷气体流速为60 mL/min条件下使得硅烷热解,制备出粒径在50 nm 左右的非晶硅粉。朱成良等[30]在高纯氮气氛围下,利用加热器加热,在温度为530 ℃、气体流速为60 mL/min的常压条件下成功制备出非晶硅粉体,并讨论了温度对非晶硅粉体晶化程度的影响。另外,汪新颜等[29]在试验过程中发现,在温度为600 ℃、压强为0.2 MPa条件下,通入不同流量的硅烷时,产物硅粉的组成相均为非晶态。

热化学气相沉积具有设备简单、易操作等优点,具有一定工业应用前景[28-29],但产量较低。

1.5.3 激光诱导化学气相沉积

激光诱导化学气相沉积(LICVD)是一种利用硅烷对特定波长激光的共振吸收,诱导硅烷发生热解反应,在一定工艺条件下制备出几纳米到几十纳米的晶体硅和非晶硅粉体的技术[31]。其中,激光强度、硅烷浓度、气体流量等因素会对硅粉的性质产生影响。

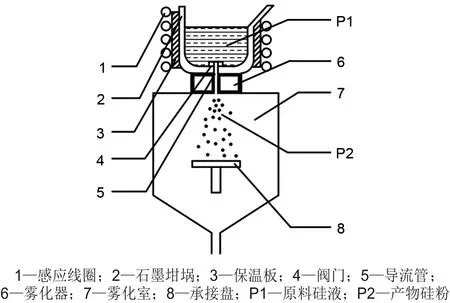

目前,日本帝人公司能够使用该方法进行纳米硅粉的工业化生产。在我国,王卫乡等[32]利用自行设计加工的激光诱导化学气相沉积装置,在氩气稀释的氛围下,控制硅烷浓度为3%、总流量为80 mL/min、反应池压力为435 Torr(1 Torr=133.34 Pa),制备出平均粒径在15 nm左右的微晶硅和非晶硅粉体。范素芹等[33]利用自制的CO2激光诱导化学气相沉积设备(图3)制备出不同品质的硅粉。其结果表明,当硅烷气体流量在80 mL/min以上且当加热时间减少时,主要产物为非晶硅粉。另外,梁礼正等[34]和李亚利等[35]通过各自实验讨论了激光功率、激光强度、反应室压力、气体流量等因素对硅粉品质的影响。

图3 LICVD制粉装置Fig.3 Schematic diagram of powder preparation device by LICVD

LICVD法具有粒径可控、分布均匀、团聚效应少以及可以连续运作等优点[31-34]。该方法不足之处在于生产成本偏高、对设备的要求较高、产量较低。

1.5.4 流化床法

流化床法是利用硅烷或者三氯氢硅等为原料,与流化气体(一般为氢气或氮气)按一定比例从床层底部通入床层内(保持颗粒均匀悬浮,并与流体充分接触),通过连续热解和化学气相沉积过程,在反应器中生成固体硅粉。在流化床反应器中,反应时长、产物粒度随着温度、压力、环境等参数的改变而改变。一般产物具有晶态和非晶态两种状态[36-38]。

解忠伟[36]采用自制的流化床反应器,在温度500 ℃、气体流量1000 mL/min条件下,分别控制硅烷浓度为3%和5%,都获得了粉末一致性好、粒径小的非晶硅粉体,同时设计多组试验讨论了其他反应温度、气体流量和硅烷浓度对非晶硅品质的影响。Zbib等[37]利用流化床法以硅烷为原料制备出了平均粒径在80 nm左右的非晶态球形硅粉,并在600~700 ℃中以不同温度梯度对非晶硅进行退火处理从而制备晶体硅粉。

流化床法具有可实现连续的物料输入输出、能耗低、颗粒较细等优点[39],但不足之处在于产量较低。

2 其他可能性方法评述

上述方法均在一定条件下成功制备出非晶硅粉体。以下方法没有明确地报道出是否实现非晶态粉体的制备,或者其主要目的并非制备非晶态硅粉,但可为制备非晶硅粉体提供更多参考。

2.1 等离子蒸发冷凝法

等离子蒸发冷凝法通过等离子热源将反应原料气化为原子和分子,或者部分电离成离子,并通过快速冷凝技术冷凝成粉体。

张思源等[40]和王立惠等[41]均采用感应等离子法在各自的试验中制备出纯度高、粒径分布窄的硅粉,并且讨论系统压力、送粉速率、冷却速率等因素对硅粉品质的影响。秦海青等[42]采用感应等离子体法成功制备出平均粒径为27.8 nm 的分散性好、比表面积大的硅粉;Tanaka等[43]利用电弧等离子体制备出粒径在30 nm左右的硅粉。等离子蒸发冷凝法所制备的硅粉具有粒径可控、纯度高等优点。

2.2 喷雾造粒技术

喷雾造粒技术制备纳米硅粉的原理是将原料硅加热熔融后,通过雾化器雾化,在流化床内经过冷却、干燥后最终制备出硅粉。罗学涛等[44]利用冶金级硅作为原料,将原料硅放在坩埚中,通过感应线圈电磁加热熔融后加入造渣剂,在温度1550~1850 ℃下进行造渣精炼后,在硅液温度为1500~1700 ℃下启动雾化器雾化,调整体系温度、气压和流速等工艺参数后,在雾化室内通过承接盘收集制备的纳米硅粉(图4)。该方法工艺参数可控,可以在不同的冷却速率下制备硅粉,产品纯度较高,且可连续生产。

图4 喷雾造粒制备硅粉Fig.4 Schematic diagram of silicon powder preparation by spray granulation technology

2.3 自蔓延燃烧法

自蔓延燃烧法是利用反应物之间化学反应热的自加热和自传导作用来合成材料的方法[45]。其中,对于纳米硅粉的制备基于的主要化学原理是碱土金属与二氧化硅的反应。

Liu 等[46]通过两阶段技术在615 ℃时制备了纳米硅粉;Won等[47]在此基础之上利用湿法冶金的原理得到纯度更高的硅粉。自蔓延燃烧法制备硅粉操作简单、原料易得,但其缺陷在于工艺可控性较差、容易引入杂质且合成的粉体粒径较大。

2.4 改良西门子法

改良西门子法,主要反应原理是利用三氯氢硅等硅源与氢气等还原性气体,发生氧化还原反应制备硅粉。宋张佐[48]在利用该方法制备多晶硅的过程中产生了大量非晶硅粉,由此对产生非晶硅粉的各种原因和温度、反应时间、电压、物料配比等制备参数进行详细分析。

除以上方法外,制备非晶硅粉体的其他可能性方法还包括激光熔凝法、辐照法、溅射沉积法[49]、电沉积法[50]以及滴落法[51]等,在此不作详细介绍。

3 总 结

非晶态纳米硅粉的制备,机械球磨法、化学还原法和溶剂热法具有设备要求较低、操作简单、成本低等优势,但所制备的硅粉粒径一致性较差,或者需要酸洗除杂等繁琐的后续处理。液相急冷法可以实现品质较好的非晶态纳米硅粉的制备,但对设备要求较高。气相沉积法对于非晶硅粉体的制备需要精确控制一系列工艺参数,产量低,且原料储存和运输成本高。

技术经济性方面:①液相急冷法采用冶金级硅原料熔炼、甩带、脆化、粉碎,原料廉价、操作简单、可批量生产且成品纯度较高,经济性良好;②机械球磨法利用二氧化硅与碱土金属氢化物球磨反应生成非晶硅,操作简单、可批量生产且能耗较低,但原料成本较高,经济性一般;③化学还原法和溶剂热法以SiCl4作为原料,且产物需要除杂,经济性较差;④气相沉积法需要液态硅源,制备操控复杂,经济性最差。

规模化生产能力方面:液相急冷法、机械球磨法、化学还原法和溶剂热法均有较好的规模化生产能力,具有良好的产业化前景;气相沉积法虽然在微电子制造加工等领域初步应用,但由于其制备过程操控复杂、生产效率较低、产品经济性较差等方面,难以大规模推广。

4 展 望

非晶态纳米硅粉应用于锂离子电池负极材料,能有效改善电极材料性能,但目前相关报道较少。实现非晶态纳米硅粉的有效制备,对锂离子电池负极材料的机械稳定性和电化学稳定性具有重要意义。非晶态纳米硅粉经过掺杂和包覆等改性处理后,在锂离子电池负极材料领域具有广阔的应用前景。