微通道流动沸腾研究综述

孙帅杰 张程宾

东南大学能源与环境学院

随着科学技术的进步和生产需要,电子设备朝着微型化和集中化方向发展,物理尺寸的减小与元件功率的增加使电子设备的热流密度日益增高[1-4]。所以针对未来电子设备微型化、功率高的特点,迫切需要一种适应电子设备发展趋势的热管理系统[5-6]。微通道流动沸腾散热系统由于具有均温性好,设备质量小,稳定性好等优点,是未来高热流密度电子设备的优选散热方案[7-10]。为了更好地设计微通道散热装置,研究并理解微通道流动沸腾过程的内在机理具有重要意义。但是由于沸腾传热问题的复杂性,目前关于微通道流动沸腾传热机理的研究尚处于发展阶段[11-12]。本文对关于微通道流动沸腾传热机理的实验研究进行了总结,阐述并分析了目前微通道流动沸腾的研究重点与研究现状。

1 微通道流动沸腾散热系统的研究背景

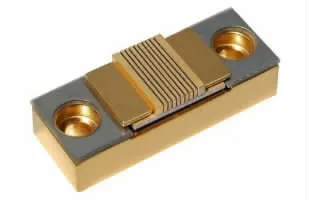

2011 年国际半导体技术路线会议中预测到2026年单个微处理器芯片的散热量将达到800 W,平均热流密度将达到250 W/cm2。另外,Bachmann 等[2]的研究指出在微处理器芯片散热中通常还将出现过热点,过热点的热流密度为芯片平均热流密度的6-10 倍,而Mudawar 等[13]的研究指出当热流密度超过100 W/cm2,使用传统的空气单相对流冷却已经达到极限。用两相流散热系统替代单相散热系统是一种强化传热与减小设备尺寸和重量的有效方法,这主要是由于相比于单相散热系统,两相流散热系统利用了工质的潜热进行热量的交换。针对两相流散热系统的开发,目前研究者们已经对多种两相散热方式进行了研究。比如池沸腾,各种尺度通道内的流动沸腾,射流冷却,以及各种两相冷却方式结合的方法等。然而综合热管理系统的应用条件,比如航天设备要适应各种重力条件,各种高度集成化的设备要求减小热管理系统的尺寸和重量,要有足够大的散热负荷等,微通道流动沸腾散热系统由于具有均温性好,设备质量小,稳定性好等优点,应用前景广阔。图1 所示为美国诺格公司为大功率激光器开发的8 通道微通道散热器,能够达到激光器的温度均匀性要求,而且该微通道散热器的散热效果可以达到500 W/cm2,极大地提高了激光器工作的可靠性。

图1 诺格公司的微通道散热器

使用微通道流动沸腾散热系统有以下好处:①流动沸腾可以使被散热器件壁面均温性更好,这是由于大多数情况下壁面温度总是高于工质温度的一定范围,而在流动沸腾过程中,工质温度即为当地压力下的饱和温度。与单相换热相比,两相换热工质的温度变化较小。当然,单相换热也可以使壁温达到一定的均温性,但是需要很高的流速才可以实现。②两相流传热在小流量下可以达到更高的传热系数。这是由于两相换热利用了工质的潜热,而不是仅仅利用显热进行换热。以上的两个优点说明相比于单相流换热系统而言,两相流换热系统只需要一个更小的工质泵便能实现同样功率热量的冷却,这也是两相流散热系统适用于日益集中化小型化的电子设备的表现。③随着所需散热功率的提高,壁面温度的上升幅度更小。经过许多研究者的实验研究发现,在核态沸腾下,随着热流密度的升高,传热系数逐渐变大。而在单相对流情况下,随着所需散热功率的提高,传热系数变化不大,则壁面温度将随着工质温度的上升快速变大。④与单相流换热系统相比,稳定流动下系统的换热系数对流量的敏感性更小。这一优势使得散热系统的循环泵不需要保证精确性很高,系统可靠性更高。

常规尺度通道中的流动沸腾已经建立了基本的换热理论,且已在各种系统中得到了广泛应用。而在微尺度条件下,由于气泡受到的明显的空间限制作用,同时表面张力和毛细力的作用增强,浮升力作用减弱,微尺度下的流动沸腾展现出了与常规尺度完全不同的规律。因此不能将常规尺度条件下的流动沸腾规律应用于微尺度,而需要专门对其进行研究。最早的关于微通道内流动沸腾现象的研究为Ishibashi 和Nishikawa[4]在多工作压力下,对多种工质在流道间隙介于0.97~20 mm 之间的通道内进行的饱和沸腾实验,实验结果显示当流道间隙小于3 mm 时,沸腾换热得到显著强化。之后国内外许多研究者也对微通道流动沸腾进行了大量深入的研究。

2 微通道流动沸腾的研究现状

目前关于微通道流动沸腾的研究重点包括:①确立出一个科学的、能够广泛应用的微通道、小通道的判断标准。②研究清楚微通道流动沸腾过程中流型的发展特征,不同流型下的传热机理以及各种传热机理下的传热过程的影响因素。③微通道流动沸腾过程中的不稳定性问题。④蒸干和临界热流密度的影响因素。

2.1 微通道的判别标准

随着通道尺寸的减小,常规通道中的一些流体力学和传热学的现象可能被抑制,同时也可能会有其他的现象变得更加明显,或者出现新的现象,因此微通道流动沸腾具有异于常规通道流动沸腾的传热与流动规律。目前许多研究者尽管进行了一些不同尺度的微通道的对比实验,并且根据各自的判别方法提出了一些微通道的判断标准,但是不同研究者提出的判断标准大都不一致。所以目前学术界关于“微通道”与“常规通道”的划分尚没有一个统一的标准。

Jacobi 等[14]指出,常规通道与微通道之间似乎没有明确的一个尺寸来分隔,而是在一个尺寸范围内逐渐变化。他将常规通道到微通道划分成了四个直径尺寸范围:1 μm<微尺度<100 μm,100 μm<中尺度<1 mm,1 mm<紧凑尺度<6 mm,常规通道>6 mm。Kandlikar 等[15]也提出了类似的关于常规的热交换器的微通道划分标准,认为当直径D>3 mm 可以看作普通通道,当0.2 mm<D<3 mm 可以看作小通道,而当0.001 mm<D<0.2 mm 则可以作为微通道。也有其他研究者使用类似的固定的直径范围或比表面积作为划分标准,这些划分方法直接使用尺寸大小来划分微通道,没有考虑流动沸腾过程的物理机制,流体属性以及其它影响,因此用这些划分标准来为换热器的热设计做指导有一定的不合理性。

相比于常规通道,在微通道流动沸腾中,气泡生长的受限作用是一个明显特征。Harirchian 等[9]使用“对流限制系数”定量区分了一般流动向存在气泡生长限制的流动的转变,当“对流限制系数”小于160 时,气泡受限制作用,流动应被视作微尺度流动,而当“对流限制系数”大于160 时,通道壁对气泡不存在限制作用,可被视作常规尺度的流动。

另外,由于在微通道流动沸腾中,相比于浮升力,表面张力起重要作用,这一性质与常规通道不同。所以一些研究者以表面张力为基础,建立无量纲准则数来进行微通道的划分。比如Cornwell[16]提出了一种受限系数Co=[σ/(g(ρl-ρg))]0.5/de,作为区分微通道的标准。在他的研究中认为当Co>0.5 时通道可以作为微通道,这种标准被多名研究者引用以证明自己的研究是在微通道范围进行的。

Kandlikar 等[15]的研究发现随着通道尺寸的减小与流速的增加,环状流液膜沿管周的均匀性增加。Ribatski 等[17]的研究发现随着通道尺寸的减小,由于表面张力起主导作用,通道中的分层流动消失。基于这些微通道中出现的特殊流动特征,Tibirica[18]以微通道流动沸腾的流型特征作为微通道的判断标准,提出了两种区分方法,分别是以塞状流中不出现分层流为标准区分和以环状流中液膜的厚度均匀为标准进行区分。这种区分方式仍然需要大量实验结果来证明其有效性。

2.2 流型与换热机理

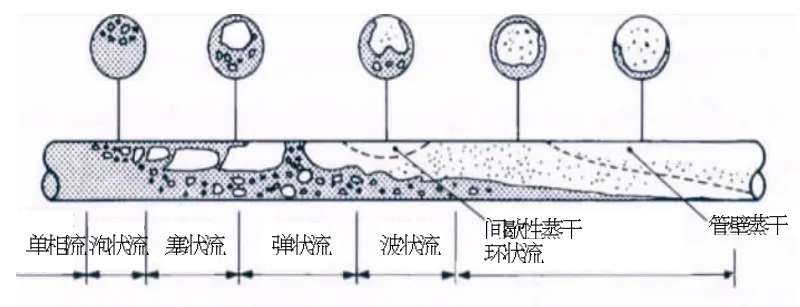

经过大量的实验研究发现,通道直径的减小会导致流动沸腾过程的流型发生改变。在微通道中,流型明显与常规通道不同。微通道中的流型出现与常规通道中不同的主要原因,一方面是表面张力和毛细力在微通道的尺寸范围相比于浮升力更加占主导,另一方面是由于微通道尺寸与气泡尺寸相当,导致气泡在微通道中的行为特征与在常规通道中相比出现了差异。图2 为常规尺度水平通道中发生流动沸腾时出现的典型流型示意图。微通道中观察到的流型相比于常规通道中出现的差异一般有:不出现分层流动,气泡的受限生长,塞状流和环状流中出现的薄液膜、搅拌流的混乱程度较小。微通道中流型的这些特殊变化将会影响传热机理进而影响到微通道流动沸腾中的传热系数[19]。研究者们进行了大量的关于微通道中流型与传热机制的研究,同时许多研究也证明了两者之间存在联系。

图2 常规尺度水平通道流动沸腾典型流型示意图

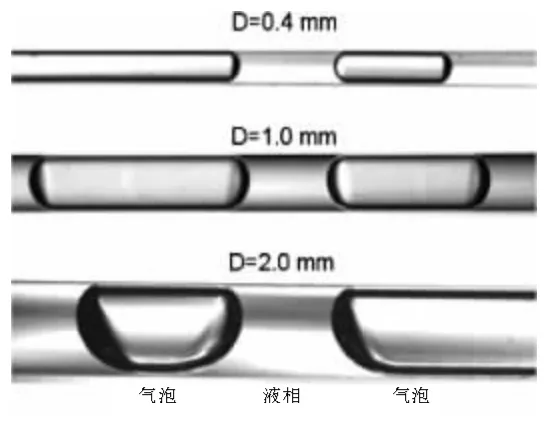

微通道中的流型与常规通道相比,其中一个明显的特征就是在微通道中不出现分层流动。Ribatski 等[17]通过在三种小内径(0.4 mm,1 mm,2 mm)的通道中(图3),使用31 ℃的R245fa,以几乎为零的流速进行了实验,证明了在水平放置的微通道里,表面张力使工质保持在水平微通道的上表面。Revellin 等[20-21]使用R134a 为工质,在通道直径分别为2 mm,0.79 mm 和0.509 mm 的水平通道中观察了拉长气泡的状态。他们发现虽然在2 mm 和0.79 mm 直径的通道中拉长气泡的上下表面的液膜厚度不一致,而在0.509 mm 直径的通道中拉长气泡的上下表面的液膜厚一致,但是在通道中都没有出现分层流动。这一实验结果可以看出随着通道直径尺寸的减小,重力作用在减弱。

图3 Ribatski 等证明在微通道中表面张力为主导的实验

微通道流动沸腾的气泡的生长状况与常规尺度通道也存在显著差异。在微通道流动沸腾的气泡成长过程中,当气泡的成长速率足够大,在气泡高度方向上通道壁面的存在阻碍了气泡界面扩张所需排开液体的运动,会导致气泡生长力变大,同时由于存在流动工质作用于气泡界面的不稳定曳力,将引起流体对气泡顶端的挤压作用,在增大的气泡生长力和作用于气泡界面的不稳定曳力的共同作用下,气泡将出现受限生长。银了飞[22]的研究表明由于在气泡的受限生长阶段气泡根部液膜的接触角出现的震荡变化,强化了气泡根部三相线附近有效蒸发区的界面蒸发强度,使得气泡的生长速率变大,传热效果增强。另外,研究发现壁面的成核频率、气泡的脱离频率、气泡的脱离直径等还受工质过冷度,质量流量和热流密度,工质性质等的影响[6,23-25]。

关于微通道截面尺寸对流动沸腾的影响,Harirchian and Garimella 等[8]对工质为FC-77,通道尺度深400 μm,宽100 μm 到5850 μm 范围,流量225~1420 kg/(m2s)范围的不同工况进行了实验研究,同时使用高速摄影实现了流动的可视化。他们的研究表明随着通道尺寸和质量流量的减小,对流沸腾作用更强。而且随着通道尺寸减小,出现了气泡受限生长,气塞周围的液膜厚度变小,搅拌流混乱程度减小以及雾状流消失等现象。

微通道流动沸腾中的传热过程通常是由单相对流换热,薄液膜蒸发,核态沸腾以及气芯内液体夹带引起的表面液滴沉积等实际存在的某几种作用共同结合的结果。目前对于微通道的主导传热机制尚没有一致的看法。Thome 和Consolini 的[7]研究综合许多研究者的结论指出,在低含气率情况下,通常流型为泡状流或塞状流,这时受主导的传热机理为核态沸腾,所以此时气泡的脱离直径和气泡的脱离频率等气泡行为是影响传热效果的重要因素。而在高含气率下,流型通常为环状流,受主导的传热机理可以认为是壁面与气相之间的薄液膜的蒸发作用。通常认为核态沸腾引起的传热过程的强化是由气泡生长过程中气泡下的薄液膜的蒸发和气泡离开成核部位后气泡搅动引起的大流量的强烈混合引起的。而在对流沸腾中,则是由于两相流速增加和壁面上的薄液膜的蒸发作用使传热得到强化。Tibiricá 等[17]的研究指出在环状流中,界面波也是影响环状流传热系数的一个重要因素,引起界面波的原因有多种,比如由蒸汽高速流过液面产生的剪切力引起,或者由于环状流液膜中出现的核态沸腾引起等。经过证实这种界面波的存在对传热强化有重要作用。

2.3 流动沸腾的不稳定性

流动不稳定性通常以流型的周期性出现为表现方式,并会对换热系统的工作产生明显的影响。当流动不稳定发生时,通常流量、压力、壁面温度等都会发生剧烈的震荡,同时还可能引起设备的噪声与振动。在微通道中,由于气泡生长在空间上受限制,因此微通道中的流动沸腾不稳定性比常规通道中更加剧烈[26]。因此研究者们希望能够研究清楚不稳定性发生的条件和机理。同时也有许多研究者在研究如何通过优化微通道结构来减小或者消除不稳定性。关于微通道流动沸腾不稳定性的影响因素,已经有许多研究者进行了大量的研究,研究者们通过实验观察等手段总结出了各种导致流动沸腾不稳定出现的原因。

Zhang 等[27]的实验研究中观察到在微通道中如果气泡成核比较困难,由于通道中的流体过热度较大,在气泡成核后工质瞬间大量气化将导致气泡的迅速膨胀,从而使微通道中的压力出现瞬时大幅的波动,继而由于气泡的液膜发生蒸干,从而导致壁面温度的迅速上升。所以,使用壁面有充分的气化核心的微通道能减小流动不稳定性。在Hetsroni 等[10]的研究中也出现了由于爆发性的气化而导致的瞬时的温度和压力的震荡。

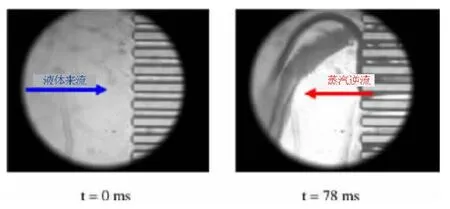

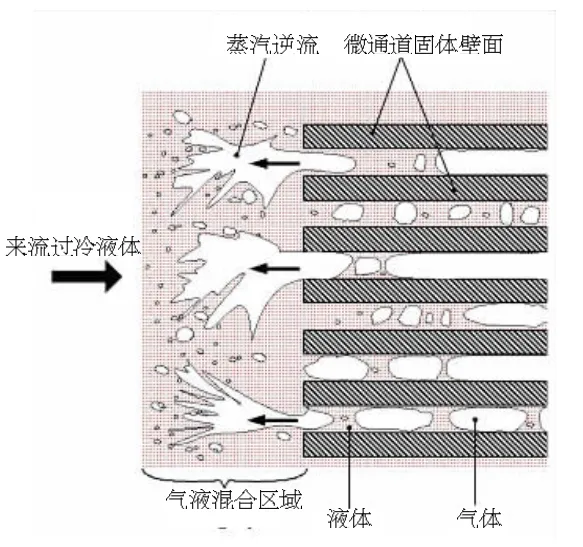

微通道进出口的结构与微通道流动沸腾不稳定性也有密切关系,在微通道出口由于空间变大,气体流动速度降低,造成了气体堆积,从而在微通道出口部分造成了阻塞,使流量瞬间降低。所以出口腔体和连接管的设计应使蒸汽不能积聚在出口附近。而微通道的进口结构对流动沸腾不稳定性的影响机制可能是由于流体在通道入口空腔内气体的可压缩性,影响了流动不稳定出现时的压力振荡频率与振幅。图4 所示为Bogojevic 等[5]的实验中观察到的平行微通道流动沸腾产生的蒸汽逆流进入入口可压缩容积引起微通道中出现压力震荡的过程。Kandlikar[28]和Kosar[11]等人的研究表明在微通道的入口加工出凸缩结构,可以对微通道流动沸腾中的逆流产生抑制作用,从而可以减小这种震荡。

图4 Bogojevic 等的研究中观察到的产生的蒸汽逆流进入入口可压缩容积

当然也还有其它的导致微通道流动沸腾不稳定出现的原因,比如气泡的脱离直径,在微通道流动沸腾中,如果气泡的脱离直径较大,在气泡与壁面之间容易出现局部蒸干,这将导致壁面温度的震荡变化。另外,如果微通道的导热性很高,则在微通道的进出口区域的温度与受加热区域的壁面温度基本一致,当热流密度比较高时,工质在进入通道之前的部分就开始发生沸腾了,这样也可能产生入口压力的大幅震荡。

在单条微通道中,和平行的微通道中,流动沸腾不稳定也表现出不同的特点。Cheng[29]等研究了单通道和平行微通道中流动不稳定性的差别,结果表明相邻通道的影响会增大流动不稳定性。当一条微通道中出现迅速大量的气化时,该条微通道中的压降将增大,在微通道流动沸腾中由于压降和质量流量是耦合的,通道中压降的增加将导致质量流量的减少,而质量流量的减少又导致压降的减小。结果出现了压力和质量流量的振荡。而在平行微通道中,相邻通道之间也存在相互影响,当其中一条微通道中由于通道中压力的增加减小了该条通道中的流量,将导致其相邻通道的流量增加。Bogojevic[5]等在他们的研究微通道流动沸腾不稳定性的实验中,观察到了在流动沸腾时平行微通道中出现了不对称流动,导致了在平行微通道横向的壁面温度的不均匀性和横向上不同的微通道中不同的流动状态同时存在。

2.4 临界热流密度(CHF)研究

临界热流密度(CHF)是指在出现沸腾恶化前达到的最高的热流密度,超过临界热流密度将导致传热的恶化。对于实际工业应用而言,如核反应堆、锅炉、电子冷却装置、蒸汽发生器等,进行准确的预测CHF对预防操作危险和减少设备故障具有重要意义。经过大量实验研究发现微通道流动沸腾的CHF 受工质的物性、流量以及通道参数、热流密度等因素影响[30-32]。而由于关于CHF 的判断尚没有统一的标准,因此研究者们做出的实验关联式也大都存在差异。

图5 Mudawar 等的研究中描述的关于CHF 发生前出现的流动沸腾不稳定过程

Thome 等[33]的研究发现在横截面积较大的467 μm×4052 μm 微通道中入口温度越大,CHF 会略微增大,而在横截面积较小的199 μm×756 μm 微通道中,CHF 与入口过冷度无关,所以随着通道尺寸的减小,过冷度对CHF 的作用似乎在变小。调研文献也发现,不同的研究者们提出的关于CHF 的预测公式中,与入口过冷度相关联的也很少。在Mudawar 等[34]的研究中发现,由于在微通道中出现了气体的倒流,一方面阻碍了来流对微通道的润湿作用,另一方面也几乎抵消了工质过冷对微通道的冷却作用,从而使临界热流密度几乎与入口过冷度无关(图5)。

CHF 的大小也受系统压力的影响,实质是因为系统压力影响到了工质的性质,比如当系统压力增大,气液密度比增大,汽化潜热减小,从而导致CHF 的变大。Kosar 等[12]的研究发现,CHF 的大小随着系统压力的增加,逐渐增加到一个最大值,然后又随着压力的增加逐渐减小。

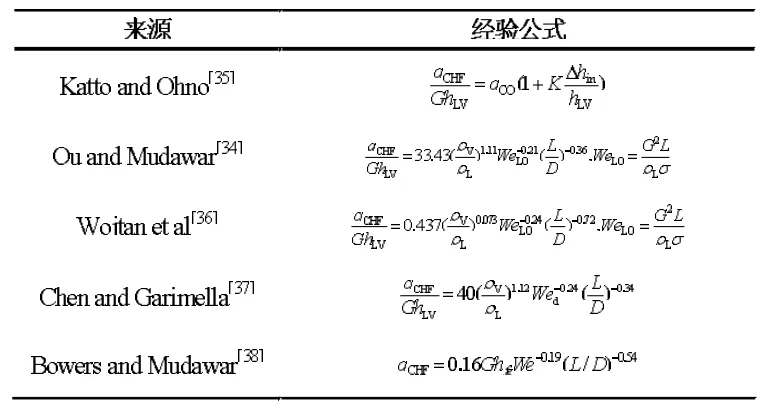

表1 所示是总结的部分研究者根据实验得到的CHF 预测经验公式,其中只有Katto 的经验公式包含了工质入口过冷度的影响,而Qu 的Mudawar 的经验公式是在Katto 的基础上得到的,但是由于临界热流密度实验中微通道入口的蒸汽逆流使工质入口过冷度对CHF 几乎没有影响,因此得到的经验公式中便忽略了工质入口过冷度的影响。可以看出不同研究者得到的经验公式还是有一定差别的,这可能是因为对CHF 的判断标准不一致或者实验所采用的通道结构、工质等不完全统一而导致的。

表1 微通道流动沸腾的CHF 经验公式

3 总结与展望

微通道流动沸腾散热系统由于其均温性好,设备质量小,稳定性好等优点,将在未来高热流密度电子设备的两相散热装置中得到广泛应用。但是由于微尺度沸腾传热现象固有的复杂性,多样性以及现阶段测试手段的局限性,使得至今对于其中的流动特性、传热机理等内在特征的认识还不够深入,对于微通道内流动沸腾换热过程的实验现象的内在机理分析还存在争议,关于微通道的划分、临界热流密度的判断标准等还没有普遍的共识。所以仍然需要大量的实验研究来建立更加准确、更加科学的微通道流动沸腾理论体系,进而建立更好的流动沸腾传热模型,为微通道流动沸腾散热系统的实际应用打下科学基础。