长距离渗透喷射式布袋风管送风均匀性实验研究

王雪萦 吴利瑞 刘东 毛毛

同济大学机械与能源工程学院

随着设施农业自动化、机械化程度的提高,温室结构越来越呈现大型化、规模化的趋势。为了保障大型温室内部的空气环境,出现了用于超大型温室环境调控的关键设备——长距离渗透喷射式布袋风管。相较于金属风管,渗透喷射式布袋风管具有不易产生冷凝水,风管内部静压较稳定和送风均匀性较好等特点,因此超大型温室多采用渗透喷射式布袋风管实现均匀送风。渗透喷射式布袋风管通过纤维层渗透及条形或小孔风口喷射同时送风,纤维表面渗透送风增大了送风面积,有助于室内空气均匀混合,条形或小孔风口喷射送风可保证一定的射流风速和射程[1],诱导室内空气均匀混合。长距离渗透喷射式布袋风管送风均匀性是保障温室内空气环境均匀的关键,目前对送风均匀性的研究多集中于计算机数值模拟[2-3],实验研究较少。本文主要通过理论计算和实验研究的方法,对长度为120 m 的渗透喷射式布袋风管的送风均匀性进行了研究。

1 渗透喷射式布袋风管内部流速及其压力模型

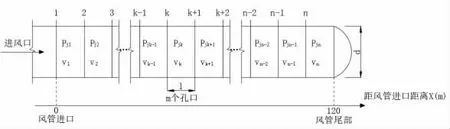

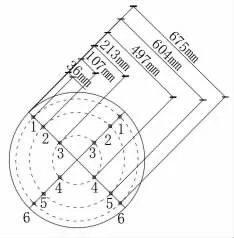

渗透喷射式布袋风管送风的均匀性主要取决于风管内部的空气流速和静压分布。设渗透喷射式布袋风管长度为L,直径为d,将风管分为n 个管段,共有n个截面,每段管段长度为l,孔口个数为m 个,单个小孔的面积为f,第1 个截面为风管入口,具体的情况见图1。

图1 渗透喷射式布袋风管计算模型

根据流体力学知识及文献[4],第k 个风管截面的静压-流速关系如式(1)。

式中:pjk为第k 个风管截面的静压,Pa;ρ 为空气密度,kg/m3;d 为风管直径,m;vk为第k 个截面的空气流速,m/s;K 为风管壁面的当量粗糙高度;Re 为风管内的流体雷诺数;l 为第k-1 个截面和第k 个截面之间的距离,m。

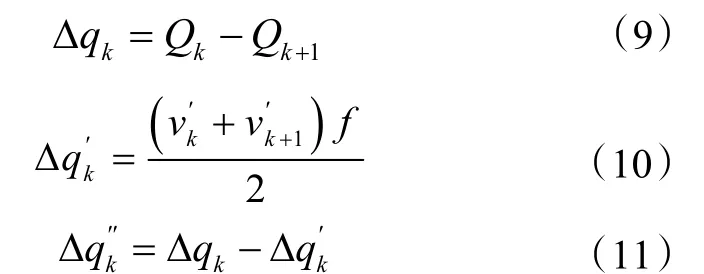

根据质量守恒原理,第k-1 个风管截面与第k 个风管截面的风量之差为第k-1 个风管管段的送风量,即第k-1 个管段的渗透送风量与孔口喷射送风量之和[5],如式(2)所示。

式中:Qk为第k 个截面的空气流量,m3/s;Δqk-1为第k-1个管段的孔口送风量,m3/s;为第k-1 个管段的渗透送风量,m3/s;qc为单位面积的渗透风量,(m3/s)/m2;pc为渗透风量的基准压力,Pa;m 为管段小孔的个数;μ为孔口流量系数;f 为孔口面积,m2。

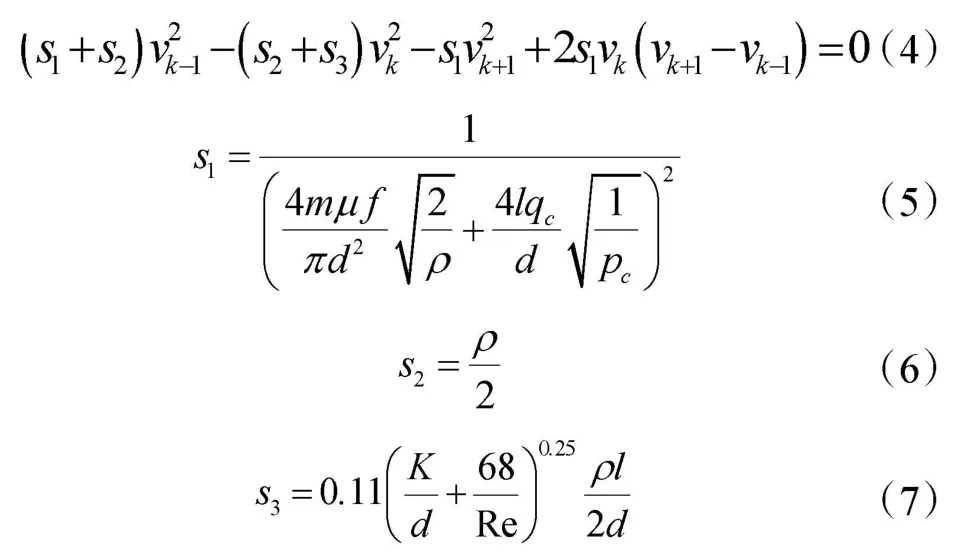

将式(1)~(3)整理可以得到喷射渗透式布袋风管的流速方程见式(4)~(7)。

对于第n 个截面,管内流速方程见式(8)。

式(4)~(7)为喷射渗透式布袋风管的管内流速方程,根据风管物理参数,风管进口的空气流速以及式(8),可以通过迭代解多元二次非线性方程组,得到渗透喷射式风管内部流速以及静压分布。

实验测试环境的温度为20 ℃,空气在布袋风管内部可视为不可压缩流动,在20 ℃的密度为1.205 kg/m3。风管壁面粗糙高度为1 mm[4]。孔口流量系数为0.85[4]。根据式(4)~(8)可利用迭代法求解非线性方程组,理论计算得到渗透喷射式布袋风管管内动压和静压沿风管的分布情况。

2 实验方法

为了掌握长距离喷射渗透式布袋风管的实际送风情况,需对送风管内的空气流速,静压分布和各孔口送风风速进行测量。

2.1 渗透喷射式布袋风管

本实验所用渗透喷射式纤维布袋风管用于250 m×250 m×7 m 的超大温室中,空气处理室位于温室两侧,通过长度为120 m 的风管从两侧向温室内部送风。每个风管的最大送风量为20000 m3/h,为了避免风管产生振动,进口风速应控制在15 m/s 以下,选用管径为711 mm 的渗透喷射式布袋风管。布袋风管纤维层采用适用于高大空间的微渗透式,根据DurkeeSox 测试报告[5],纤维层渗透率为在基准压力125 Pa 下纤维样品每平方米的透气量(m3/h),本实验所用布袋风管在基准压力下的渗透率为18(m3/h)/m2。

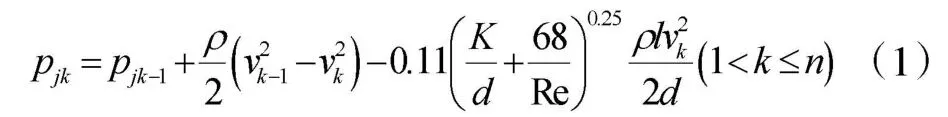

温室内部的气流组织对作物冠层的温度,湿度及CO2浓度都有很大影响[6]。作物冠层叶面气流速度过小,蒸腾作用减小,叶面易发生病虫害。若气流速度过大,叶面可能会被吹干,也不利于作物的生长。《温室工程设计手册》[7]中推荐温室内气流速度一般控制在0.5m/s 以下,作物生长区域内推荐最小气流为0.1 m/s。因此,孔口送风风速对作物的生长十分重要的,根据文献[8]研究,孔口送风风速10 m/s,13 m/s 和15 m/s时对植物生长产生影响的区域与栽培槽上表面距离分别为290 mm,430 mm 和550 mm。考虑到本温室大棚作物高度,本文中选择孔口送风风速为15 m/s以下,经计算,在风管两侧斜向上45°的方向上各布置一排孔口,孔径为0.3 英寸(7.62 mm),孔口间距为43 mm,风管采用吊装的方式进行安装,离地0.2 m,具体布置见图2。

图2 实验用渗透喷射式布袋风管照片及示意图

2.2 测试仪器

测量风管内静压和动压采用L 型毕托管和压差计(DC9V,测量范围0~2.0 kPa,精度±1.0%)。由于风管后端管内风速较小,采用热线风速仪(型号9535-A,测量范围0~30 m/s,精度±3.0%,±0.015 m/s)测量风管后端的管内风速。测量孔口送风风速的仪器也采用热线风速仪。

2.3 测试方案

在风管进口流速分别为13.5 m/s(工况1)、10.0 m/s(工况2)、6.8 m/s(工况3)三个工况下分别进行相关测量。

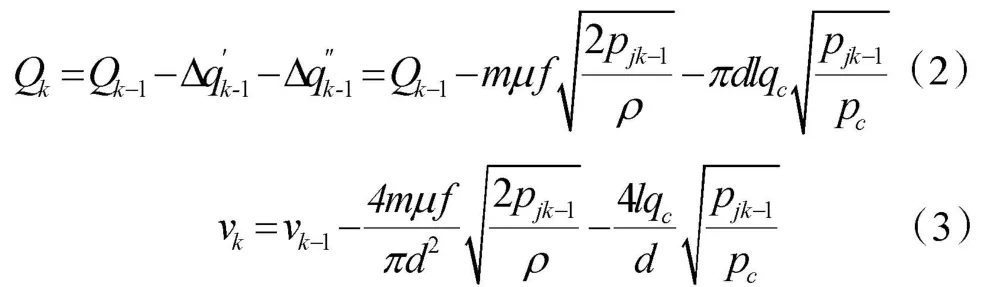

每3 m 作为一个测定截面,120 m 的风管共有40个截面,将每个截面划分为3 个等面积圆环,在两个方向分别测量点1 到点6 处的风速,风管截面测点布置见图3。

图3 风管截面测点布置图

实验步骤:根据图3 确定测点距风管壁面的距离,对测试仪器的伸入长度做标记。调节风机转速,使风管进口流速为13.5 m/s(工况1),测量风管各截面12个测点处的动压(或风速)和静压,测量该截面处两侧孔口的送风风速。调节风机转速,使风管进口空气流速分别为10.0 m/s(工况2)、6.8 m/s(工况3),重复上述的步骤。

3 实验结果分析

3.1 风管管内压力变化情况

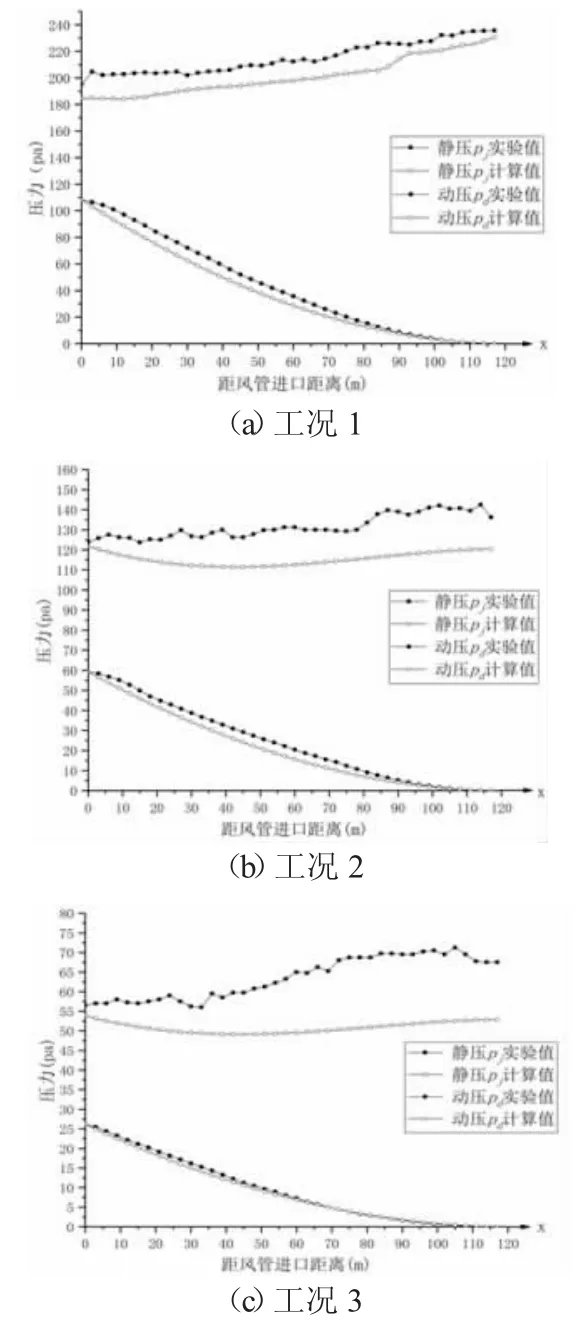

将理论计算得出的管内压力分布图和实验测得的管内压力分布图进行对比,具体情况见图4。

图4 三个工况下风管内压力分布实验值与计算值对比

从图4 可以看出,三个工况下动压计算值与实验值的吻合度较好,实验值均大于计算值,工况3 动压计算值与实验值的吻合度最好。

相比较于动压,三个工况下的静压计算值和实验值的吻合度较低,实验值均大于计算值,工况1 静压计算值与实验值吻合度最好,工况2 和工况3 的静压计算值和实验值在后期出现分离现象,相差大约为10~20 Pa 左右,究其原因,静压值计算是从风管尾端的流速与静压的关系逐步向首端推导计算的,末端流速的计算值小于实验值,所以造成静压的计算结果整体偏小。三个工况中,静压沿风管均呈上升趋势,工况1沿程静压上升40 Pa,上升值为平均静压的18.6%。工况2 静压上升18 Pa,上升值为平均静压的13.7%。工况3 静压上升14 Pa,上升值占平均静压的22.0%。三种工况中,工况2 沿程静压上升率最小,在125 Pa 左右波动,说明125 Pa 对于渗透喷射式布袋风管是较理想的静压值。

3.2 风管送风均匀性分析

为直观研究喷射渗透式布袋风管送风均匀性,根据实验结果计算40 个管段中每个管段的总送风量Δqk,孔口送风量和渗透送风量:

式中:Δqk为第k 个管段总送风量,m3/s;为第k 个截面处孔口的平均出风速度,m/s。

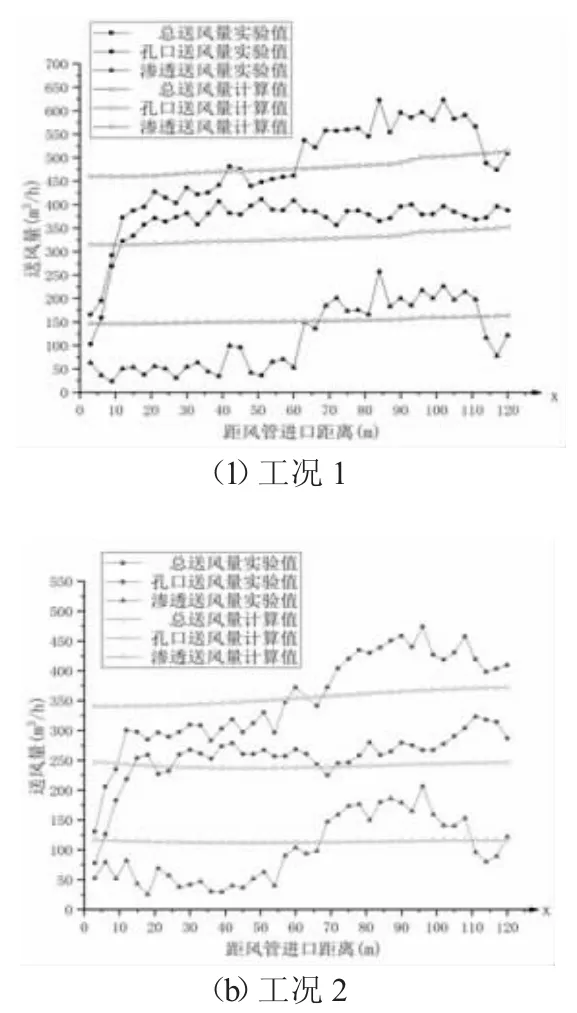

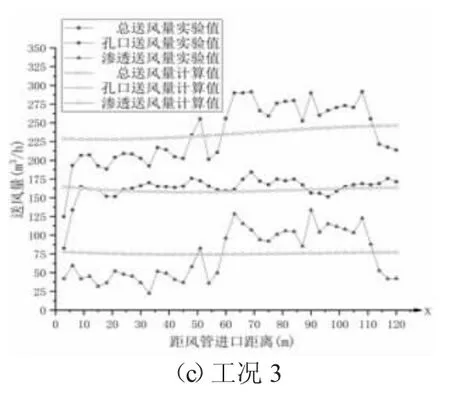

三个工况下各管段总送风量,孔口送风量以及渗透送风量的实验值和计算值沿程变化见图5。

图5 三个工况下各管段总送风量,孔口送风量和渗透送风量的实验值和计算值对比

由图5 可知,各管段总送风量,孔口送风量和渗透送风量的计算值与实验值相差比较大,但变化趋势基本一致,沿风管呈增加趋势。实验值波动较大,与实验仪器测量精度有关。

三个工况下,在风管入口到9 m 处之间,各管段总送风量,孔口送风量和渗透送风量的实验值与计算值偏离最大,均小于计算值,究其原因,风管进口处离风机最近,气流漩涡造成内部压力不稳定。在12 m 到60 m 之间,各管段总送风量和渗透送风量的实验值基本均小于计算值,但各管段间孔口送风量的实验值基本均大于计算值,实际送风过程中,孔口送风量受到静压和孔口流量系数的影响,渗透送风量受到静压,纤维层粘性阻力系数和惯性阻力系数的共同影响,静压的改变对孔口送风量影响较小。在63 m 到111 m 之间,各管段总送风量,孔口送风量和渗透送风量的实验值基本均大于计算值,原因是实测此段风管管内的静压比前段静压增大,造成送风量的增大。在114 m 到120 m 之间,各管段总送风量和渗透送风量的实验值基本均小于计算值,但各管段间孔口送风量的实验值基本均大于计算值,原因是风管尾部渗透造成渗透送风量的减小[9]。

为便于直观比较不同工况下的风管送风的不均匀性,定义管段送风量不均匀度来进一步分析:

式中:φ 为送风不均匀度;Δqk为第k 个管段总送风量,m3/s;为平均送风风量,m3/s。

根据式(12)计算渗透喷射式布袋风管各管段的送风量不均匀度,图6 为三个工况下的风管各管段沿风管的送风量不均匀度。

图6 三个工况下的送风量不均匀度

由图6 可以看出,三个工况下的送风量不均匀度沿风管基本呈现前负后正的趋势,60 m 前各管段送风量小于平均风速,送风量不均匀度为负。60 m 后各管段送风量基本大于平均风速,送风量不均匀度基本为正。工况1、工况2 在风管进口处到10 m 之间送风量不均匀度十分大,接近-0.7,工况1 沿风管送风量不均匀度在-0.7~0.26 的范围内波动,工况2 沿风管送风量不均匀度在-0.65~0.24 的范围内,波动工况3 送风量不均匀度在-0.5~0.21 的范围内波动。说明进口流速越小,渗透喷射式布袋风管的送风量不均匀度越小。在风管末端送风量不均匀度均有不同程度的减小是由于风管尾部渗透导致的渗透送风量减小[9]。

4 研究结论和改进建议

4.1 研究结论

1)比较三种工况下风管内沿程静压的变化情况,工况2(进口流速10 m/s)的沿程静压稳定在125 Pa 左右,上升率最小,有利于保证各喷口送风量的均匀性,建议在工程实际应用时将渗透喷射式布袋风管的入口风速控制在10 m/s 左右。

2)渗透喷射式布袋风管管内动压分布的计算值和实验值吻合度较高,管内静压分布计算值和实验值吻合度较低,三个工况下静压计算值总是小于实验值。管段总送风量和渗透送风量的实验值和计算值相差较大。

3)三种工况下,送风量不均匀度在风管入口到60 m 间基本为负值,在60 m 后基本为正值,孔口送风量沿风管的变化较小,渗透送风量对均匀送风的影响较大。风管入口处和末端的不均匀度较大,在工程设计时要引起注意。

4.2 改进建议

对于120 m 的渗透喷射式布袋风管,在入口端到10 m 之间管段的送风量较小,可考虑在风机出口处增加导流器件,降低风管进风口处气流的紊乱度。也可考虑前10~15 m 作为安全段,不种植作物。送风量在风管尾部减小主要是由于尾部封闭造成的,可考虑将布袋风管末端纤维层适当开孔,增加末端的送风。

为了保障沿风管各管段送风的均匀性,可考虑改变纤维层渗透率,开孔个数,孔口面积及孔间距等。送风量不均匀度在风管前半段为负、后半段为正,主要由渗透风量决定,可在风管前半段增加纤维层渗透率,进而增大渗透送风量,或在后半段减小纤维层渗透率,进而减小渗透送风量。若布袋风管纤维层渗透率不变,可在风管前半段增加开孔个数、扩大开孔面积、减小开孔间距,或在风管后半段减少开孔个数、缩小开孔面积、扩大开孔间距,以提高整个风管的送风均匀性。