赤泥低温烧结制备长石—刚玉质复相陶瓷

陈新义,房明浩,王淇,刘艳改,吴小文,米瑞宇,黄朝晖,闵鑫

1.中国地质大学(北京) 材料科学与工程学院,北京 100083;2.非金属材料和固废资源材料利用北京市重点实验室,北京 100083;3.矿物材料国家专业实验室,北京 100083

1 引言

随着我国科技的快速发展,对铝资源的需求不断增加,一些低品位铝土矿也被大量开采。铝土矿经拜耳法或烧结法提取氧化铝后会产生一种固体废弃物,这种固体废弃物因氧化铁含量高而呈红褐色且外观与红壤相似,故名赤泥[1-4]。每生产1 t氧化铝排放赤泥约0.7~2.5 t。目前全球赤泥库存约40亿t,并以每年1.755亿t的速度增长,我国的氧化铝生产量很大,赤泥存量已超过6亿t[5-9]。

赤泥具有强碱性,pH值一般在10~13,大量堆积不仅会污染表层土壤,还会使地下的黏土层盐碱化,导致土地难以利用。赤泥中含有的铅、锌、铬等重金属,在雨水的作用下会污染河流、湖泊和地下水,对植物的生长构成威胁[10-12]。干式堆积会形成粉尘而弥漫在空气中,影响空气能见度,危害人类和动物的健康。湿式储存虽不会形成粉尘,但需要昂贵的堆场维护,当出现雨季,若处理不当还会导致溃坝,危害极大[13-15]。因此,未处理的赤泥具有粒度细、矿物相复杂、具有腐蚀性、含有重金属等特点,导致赤泥难以利用,大量的赤泥进行堆存,占用土地资源、污染环境、破坏生态系统[16-19]。

针对赤泥的综合利用,目前的研究主要集中在有价元素提取、用作建筑材料、用于环境保护、农业生产、化工等领域[20-25]。赤泥具有强碱性及物相复杂的特点,使得处理工艺复杂、成本高昂,其大规模应用受到了限制。由于地域差异和制铝技术的不同,所产生赤泥的物相也有所差异,一般赤泥中都含有赤铁矿(α-Fe2O3)、水铝硅酸钠{Na12[(AlO2)12(SiO2)12]·27H2O}、伊利石[KAl2Si3AlO10(OH)2]、方解石(CaCO3)、钙霞石{(Na,K,Ca)3-4[(Si,Al)6O12](SO4CO3Cl)·nH2O}等物相,主要化学成分为Al2O3、Fe2O3、SiO2等,可用作制备发泡陶瓷、多孔陶瓷、高强保温隔热陶瓷等陶瓷的主要原料,进而达到高值化利用的目的,因此其被广泛关注[26-28]。但陶瓷在制备过程中所需的较高制备温度,与我国提出的节能减排、“双碳”战略目标等政策与环境要求相悖,故在较低的烧结温度下完成陶瓷的制备有较为深远的意义,值得被深入研究。

邢芩瑞等人[29]在1 180 ℃以大理石锯泥、钢渣、赤泥为原料制备的钙长石基全固废陶瓷,具有相对优良的性能,抗折强度为85.44 MPa,吸水率为0.35%,赤泥含量为30%。张伟国等人[30]进行了拜耳法基赤泥制备轻质保温陶瓷的中试生产,赤泥含量为70%,吸水率为21.2%,抗压强度为0.43 MPa。魏红姗等人[31]在1 070 ℃制备了一种赤泥基多孔材料,当赤泥的添加量为70%时,样品的抗压强度为0.41 MPa。张辉等人[32]在1 120 ℃制备的发泡陶瓷体积密度与抗折强度分别为0.41 g/cm3和0.85 MPa,赤泥含量为7.5%。王清涛等人[33-34]利用赤泥含量为35%、建筑垃圾为25%和瓷器抛光废料为20%,在1 100 ℃制备的多孔陶瓷,陶瓷孔隙率为74.58%、抗压强度高达9.87 MPa。李勇冲等人[35]在1 190 ℃以煤矸石、砂岩、赤泥为原料制备的泡沫陶瓷,赤泥含量为35%,体积密度低于0.2 g/cm3,抗压强度低于2 MPa。通过已有的文献资料可知,钢渣、大理石锯泥、煤矸石等固体废弃物也能用于制备长石-刚玉质复相陶瓷,但赤泥中含有更多生成长石相的物质且含有降低烧结温度的成分,更有利于制备长石-刚玉质复相陶瓷。虽然利用赤泥制备的致密型陶瓷具有较高的强度,制备的多孔陶瓷材料具有较好的性能,但仍存在烧结温度高及赤泥利用率低的问题。因此,在不损失其性能的情况下,低温烧结并大量利用赤泥制备高性能陶瓷,具有重要的意义。

本研究根据赤泥本身的物相特征和成分,选取铝矾土熟料和锂瓷石补充赤泥中的铝硅含量,在低温条件下制备出高赤泥含量、高强度长石-刚玉质复相陶瓷,对其抗压强度、体积密度、吸水率等性能进行测试,并研究该陶瓷性能随温度和赤泥含量变化的规律,为赤泥制备陶瓷提供一种新的方法。该工艺流程简单,成本低廉,烧结温度低,使赤泥可以大量用于墙体装饰、陶瓷和耐火材料等领域,实现赤泥高值化利用、大规模消耗。

2 试验

2.1 原料

本试验所用赤泥为河南焦作某氧化铝厂的拜耳法赤泥(简称赤泥)。锂瓷石和铝矾土熟料均为市售工业原料。

2.2 制备工艺

以赤泥、铝矾土熟料、锂瓷石为原料,根据生成高强度相的要求,将锂瓷石和铝矾土熟料以质量分数35%和65%配成陶瓷粉,根据初始单一赤泥的烧结情况以及“尽可能多地利用赤泥”这一研究目的,将赤泥含量定为50%、55%、60%、65%、70%五个梯度,制作陶瓷坯体原料,按m(配料)m(磨球)m(水)=11.52的比例称量后放入球磨罐中,湿磨3 h后,在90 ℃下干燥48 h,放入模具中压制成型后(干压成型)进行烧结,低温烧结的温度为800~1 050 ℃、升温速率10 ℃/min、保温时间3 h,制备出陶瓷样品,并进行后续性能表征。

2.3 表征方法

本试验采用X射线荧光光谱仪(XRF,PANalytical Axios;RIGAKU ZSX Priums)检测了原料的化学组成;采用X射线衍射仪(XRD,PANalytical X'Pert PRO,Holland)检测了原料的物相及陶瓷样品的物相组成,扫描速度为0.2 °/s,步长为0.02°,扫描角度范围为5°~80°;采用微机控制电液伺服万能试验机(WAW-2000F,济南科汇试验设备有限公司)以0.5 mm/min的加载速率对陶瓷样品的抗压性能进行试验(QB/T 4740—1999);采用扫描电镜(SEM,SUPRA55,USA)对原料和陶瓷样品形貌及微观结构进行观测;采用阿基米德排水法测试了陶瓷样品的体积密度、显气孔率(QB/T 1642—2012)及吸水率(QB/T 3299—2011),还测量了收缩率;采用等离子发射光谱仪(ICPOES,Aglient 725-Es)检测了陶瓷样品浸出液中钠、钾、钙、铁、钛的含量。

3 结果与讨论

3.1 原料组成

3.1.1 拜耳法赤泥

试验所用赤泥为河南焦作某氧化铝厂的拜耳法赤泥,利用XRD对赤泥的物相进行了分析,如图1所示。

图1 赤泥原料XRD图

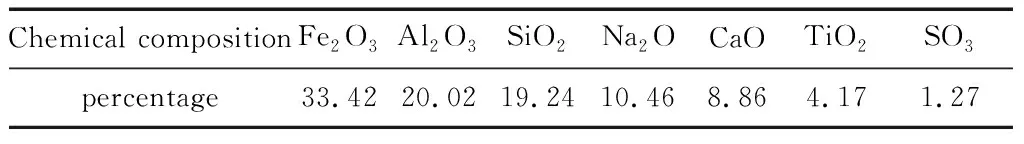

赤泥中主要物相为石英(SiO2)、赤铁矿,还含有少量金红石(TiO2)、红柱石(Al2[SiO4]O)、云母、方解石、钙霞石等物相。表1为利用XRF对河南焦作赤泥化学成分的分析,表明赤泥中氧化铁及碱性氧化物含量较高,氧化铝与二氧化硅含量接近11,氧化铝和氧化硅是生成莫来石(3Al2O3·2SiO2)、钙长石(CaAl2Si2O8)、钠长石(Na2O·Al2O3·6SiO2)、刚玉等高强度物相的主要化学组分,因此赤泥适用于制备高强度的复相陶瓷。其强碱、高铁的特点,可降低赤泥陶瓷坯体烧结时的温度,有利于赤泥在复相陶瓷制备中的应用。

表1 赤泥的主要化学成分 /%

3.1.2 锂瓷石及铝矾土熟料

试验制备复相陶瓷的原料还有锂瓷石和铝矾土熟料,利用XRD对两者的物相进行了分析,如图2所示。

表2 锂瓷石的主要化学成分 /%

表3 铝矾土熟料的主要化学成分 /%

图2 锂瓷石(a)和铝矾土熟料(b)的XRD图

图2a表明锂瓷石的主要物相为石英、钠长石和锂云母;图2b表明铝矾土熟料的主要物相为刚玉和莫来石。表2为利用XRF对锂瓷石化学成分的分析,表明锂瓷石中最主要的氧化物是二氧化硅,氧化铝次之,此外还含有较少的钾、钙、钠等物质,钾、钙、钠等物质可降低赤泥陶瓷坯体的烧结温度。表3为利用XRF对铝矾土熟料化学成分的分析,表明铝矾土熟料中氧化铝含量最高,其次是二氧化硅。锂瓷石和铝矾土熟料是生成莫来石、刚玉的优质原料,与赤泥搭配使用,不仅可以提高陶瓷产品的品质,还可以提高赤泥的利用量,解决赤泥堆积所带来的环境问题。

3.1.3 长石-刚玉质复相陶瓷原料粉形貌及微观结构

试验以工业固体废弃物赤泥为主要原料搭配少量的锂瓷石及铝矾土熟料低温烧结制备复相陶瓷。图3a为赤泥的微观形貌图,赤泥中大小颗粒并不均匀,为赤泥中较大颗粒的放大形貌图,为细小的赤泥颗粒团聚在一起的放大形貌图,细小的颗粒具有较大的比表面积有利于固相反应的进行;图3b为铝矾土熟料的微观形貌图,铝矾土熟料多为颗粒被液相包裹或黏在一起而形成的块体,这是因为铝矾土熟料是铝土矿高温煅烧后的产品,由区域和区域放大图片可知,其块体分为液相包裹细小晶粒的致密型及蜂窝状两种;图3c为锂瓷石的微观形貌图,锂瓷石多为片状结构,对区域和区域放大可以看出,大颗粒上附着少量的细小颗粒。通过SEM分析,与铝矾土熟料和锂瓷石相比,赤泥具有更小的粒径,微粒更多。该复相陶瓷的三种原料均为大颗粒及细小颗粒的黏聚体,大颗粒棱角分明,可通过其边缘的融化情况分析其烧结程度,另外还可通过小颗粒被液相包裹的情况以及生成大颗粒的形貌来判断烧结情况。

图3 赤泥(a)、铝矾土熟料(b)和锂瓷石(c)的SEM图

3.2 物相行为研究

3.2.1 赤泥煅烧后物相行为

利用XRD对赤泥在不同温度下烧结后的样品进行物相分析。图4为赤泥在不同温度下烧结后XRD图,结果表明赤泥在700 ℃和800 ℃时的主要物相为石英、赤铁矿、金红石;温度升高到900 ℃时有少量的霞石相生成;温度升高到1 000 ℃时有极少量的钙铝黄长石(C2AS)以及大量的霞石相生成。在图4中并未生成预期的钙长石、刚玉、莫来石等高强度物相,这是因为赤泥中铝硅含量不多导致的。另外,从XRF和XRD的结果来看,赤泥中赤铁矿含量高,铝硅含量较少,因此不适合单独用来制备复相陶瓷,需要添加锂瓷石和铝矾土熟料进行搭配使用。

图4 赤泥在不同温度下烧结后XRD图

3.2.2 赤泥低温烧结制备长石-刚玉质复相陶瓷的物相行为

图5为不同赤泥含量、在不同温度下烧结的陶瓷XRD图,该复相陶瓷的主要物相为钙长石、刚玉、赤铁矿、石英以及少量的莫来石。图5a显示在800 ℃生成钙长石;图5b~d显示出在800 ℃有霞石相产生,900 ℃才有钙长石相生成;单一赤泥原料在900 ℃才有少量霞石相生成,说明锂瓷石和铝矾土熟料的添加有助于降低烧结温度。图5a~c显示在1 050 ℃霞石相消失,而在图5d中还存在少量的霞石相,说明赤泥含量增大不利于固相反应的发生。图5显示出该赤泥陶瓷物相变化规律为:在较低温度下原料中含钠、铝、硅的矿物先结合生成了霞石;随着时间延长,红柱石分解为莫来石和石英,如反应式(1)所示;随着温度升高,方解石分解出的氧化钙与部分石英、氧化铝生成钙长石,如反应式(2)、(3)所示;霞石相在较高温度时会形成液相促进固相反应的发生,并最终形成玻璃相。部分氧化铝形成刚玉相以及与二氧化硅等物质形成玻璃相,使陶瓷在较低的温度下便能获得较高的强度。钙长石和刚玉为该陶瓷试样的主要晶相,承担着成瓷和提高强度的作用。该陶瓷试样中存在少量的玻璃相,玻璃相主要是赤泥和原料中的氧化铁以及氧化钠等成分与石英反应生成。玻璃相在较高温度下呈液态,经过陶瓷内应力的作用形成网状结构,提高陶瓷的强度。另外玻璃相也是部分固相反应的场所和媒介,加快固相反应的进行,使烧结温度降低。

a. 50%;b. 55%;c. 60%;d. 65%

3Al2[SiO4]O→3Al2O3·2SiO2+SiO2

(1)

CaCO3→ CaO+CO2↑

(2)

CaO+Al2O3+2SiO2→ CaAl2Si2O8

(3)

3.3 长石-刚玉质复相陶瓷力学性能研究

3.3.1 温度对长石-刚玉质复相陶瓷力学性能的影响

图6为赤泥含量60%的陶瓷在不同温度下烧结后体积密度与线收缩率变化规律。图中显示,随着温度的升高,陶瓷体积密度和线收缩率在变大,但并没有严格的线性相关关系。温度较高时的收缩为烧成收缩,陶瓷的线收缩率变大,说明陶瓷产生了物化反应和易熔杂质生成液态填充于颗粒间,使得陶瓷体积密度变大,但为防止陶瓷开裂,线收缩率不宜过大。在900~1 000 ℃时体积密度几乎没有发生变化,线收缩率变化也小于1百分点,因为在此温度下部分有机物分解及霞石相的生成,使得陶瓷中并未产生较多的玻璃相。而当温度继续升高至1 050 ℃时,其性能极大提高,这是因为霞石形成液相,液相增多填补孔隙的同时促进固相反应的发生,使得陶瓷坯体中的气体被排出,体积不断缩小,线收缩率变大。在1 050 ℃时体积密度最大为1.85 g/cm3,线收缩率最大为7.34%。

图6 赤泥含量为60%的陶瓷在不同温度下烧结后的体积密度与线收缩率

图7为赤泥含量60%的陶瓷在不同温度下烧结后吸水率与显气孔率变化。图中显示,随着温度升高,陶瓷的吸水率和显气孔率不断降低,但在900~1 000 ℃几乎没有变化。这是因为在900 ℃升温到1 000 ℃的过程中并未出现较多的液相,虽有霞石(ρ=2.62 g/cm3)转变为钙长石,但两者密度相近从而导致吸水率和显气孔率并未出现明显下降;在800~900 ℃的烧结过程中,液相生成量较少,从XRD中可知细小的原料颗粒烧结在一起形成了钙长石,降低了比表面积,从而使得陶瓷收缩,其吸水率和显气孔率下降;在1 000 ℃升温到1 050 ℃时,体系内出现了较多的液相,霞石相逐渐消失,钙长石相增加且晶粒长大,使得陶瓷更加致密,吸水率和显气孔率明显降低;在1 050 ℃最小吸水率为19.87%,显气孔率为36.70%。

图7 赤泥含量为60%在不同温度下烧结后的陶瓷吸水率与显气孔率

图8为赤泥含量60%的陶瓷在不同烧结温度下烧结后的抗压强度。图中显示随着温度的升高,陶瓷的抗压强度增加且在1 000~1 050 ℃之间发生了突变。这是因为在800~1 000 ℃之间液相含量较低且生成了大量的霞石相,高强度的钙长石相较少导致抗压强度变化不大,而在1 050 ℃时,陶瓷中出现大量的液相填补陶瓷孔隙,加快固相反应,霞石相消失且生成大量的钙长石相使得陶瓷更加致密,抗压强度极大提高。在1 050 ℃烧结后的抗压强度最大为79.48 MPa。

图8 赤泥含量为60%的陶瓷在不同温度下烧结后的抗压强度

综上所述,当赤泥的含量为60%时,长石-刚玉质复相陶瓷在1 050 ℃烧结的性能最好,体积密度最大为1.85 g/cm3,线收缩率最大为7.34%,吸水率最小为19.87%,显气孔率为36.70%,抗压强度最大为79.48 MPa。

3.3.2 赤泥含量对长石-刚玉质复相陶瓷力学性能的影响

图9为不同赤泥含量的陶瓷在1 050 ℃下烧结后体积密度与线收缩率变化。图中显示随着赤泥含量的增加,陶瓷体积密度在降低,而线收缩率呈现先降低后增大的趋势。这是因为在此温度下赤泥本身难以产生较多的液相,当赤泥的含量增加时液相量较少,导致陶瓷中孔隙未被填充且固相反应难以进行,最终使得体积密度和线收缩率不断降低;另外,赤泥的粒径较小且矿物中含有较多的结构水以及可分解的方解石等,当赤泥含量过高时会有更多的结构水挥发以及方解石分解使得线收缩率增大。赤泥含量为50%时体积密度最大为1.88 g/cm3,赤泥含量为60%时线收缩率最小为7.34%。

图9 不同赤泥含量的陶瓷在1 050 ℃下烧结后体积密度与线收缩率变化规律

图10为不同赤泥含量的陶瓷在1 050 ℃下烧结后吸水率与显气孔率变化。图中显示随着赤泥含量的增加,吸水率和显气孔率呈现先降低后增大的趋势。由于赤泥含量增加使液相含量减少,导致固相反应难以发生且液相量不足,而产生较多的孔洞使吸水率和显气孔率增加;赤泥含量在50%~55%时规律异常,可能是由于试验误差所致。赤泥含量为55%时吸水率最小为19.46%,显气孔率最小为36.04%。

图10 不同赤泥含量的陶瓷在1 050 ℃下烧结后吸水率与显气孔率变化规律

图11为不同赤泥含量的陶瓷在1 050 ℃下烧结后的抗压强度。图中显示抗压强度随着赤泥含量的增加而呈现先增大后减小的趋势。因为赤泥含量的提高使得原料中的钠和钙的含量增多更易生成钙长石,继续增加赤泥的含量,使得烧结过程中液相含量降低,导致高强度相不易生成且孔洞较多,陶瓷致密化程度降低,抗压强度下降。赤泥含量为60%时的抗压强度为79.48 MPa。

图11 不同赤泥含量的陶瓷在1 050 ℃下烧结后的抗压强度

综上所述,当烧结温度为1 050 ℃,赤泥含量为50%时有最大的体积密度为1.88 g/cm3;赤泥含量为55%时吸水率最小为19.46%,显气孔率最小为36.04%;赤泥含量为60%时线收缩率最小为7.34%,抗压强度为79.48 MPa。虽然赤泥含量为50%和55%的陶瓷,部分性能优于赤泥含量为60%的陶瓷,但差距甚微。因此,为使赤泥的利用率最大化,最优的赤泥含量为60%。

3.4 长石-刚玉质复相陶瓷微观结构研究

3.4.1 温度对长石-刚玉质复相陶瓷微观结构影响

图12为赤泥含量60%的陶瓷在不同温度下烧结后的微观形貌。当赤泥含量为60%,烧结温度逐渐升高时微观形貌及结构会发生较大的变化。图12a~b显示出在800 ℃、900 ℃条件下,陶瓷形貌与原料相比并未发生明显的变化,没有看到烧结现象的发生;图12c显示,在1 000 ℃时原料颗粒间有少量的黏结现象,说明液相开始产生,促进了原料颗粒间的固相反应发生,使得陶瓷致密化;图12d显示出在1 050 ℃时其原料颗粒黏结得更加紧密,有明显的烧结在一起的大颗粒,陶瓷微观层面更加致密。因此,温度升高使陶瓷中的液相含量增加促进固相反应的发生,充足的液相量填补陶瓷中的孔隙使陶瓷更加致密化。

a.800 ℃;b.900 ℃;c.1 000℃;d.1 050 ℃

3.4.2 赤泥含量对长石-刚玉质复相陶瓷微观结构研究

图13为不同赤泥含量的陶瓷在1 050 ℃下烧结后的微观形貌。当温度相同时,不同赤泥含量的陶瓷试样微观形貌与结构也不相同。图13a、13b中赤泥含量为50%、55%,陶瓷颗粒间孔隙极少,液相含量较多,使得陶瓷具有一定的韧性;图13c中,赤泥含量为60%陶瓷孔隙较少,原料结合更加紧密,说明有足够的液相量来填充孔隙使得孔隙率降低,同时,生成合适的液相量进一步促进烧结,出现了烧结在一起的大颗粒;图13d中赤泥含量达到65%,原料颗粒间结合得更加紧密,但陶瓷试样具有较大的孔洞,小颗粒较多,部分黏结在一起的颗粒并不连续,说明液相含量不多;图13e中赤泥含量达到70%,陶瓷颗粒的粒径与原料相差不大,没有看到烧结现象。因此,随着赤泥含量的升高,液相含量逐渐减少不利于固相反应的发生,不能使陶瓷更加致密。

a.50%;b.55%;c.60%;d.65%;e.70%

3.5 长石-刚玉质复相陶瓷对碱金属元素与有害元素的固化

将赤泥及陶瓷坯料的浸出液进行pH检测,结果表明赤泥原料的pH值约为10;赤泥含量为60%时,陶瓷坯体的pH值约为8。说明赤泥及陶瓷坯体中碱金属以氧化物、游离态或者易溶出的状态存在,遇水则溶,产生强碱性。因此,在雨水的作用下流入江河湖泊或浸入地下,将严重危害环境。基于此,对烧结后的陶瓷试样进行ICP测试,其测试结果如表4所示。表明陶瓷试样7 d浸出液的pH值及各元素含量均符合我国饮用水标准GB 5749—2006中的规定,该复相陶瓷可用于日常生活中。结合XRD的分析可知,陶瓷样品的主要物相含有钙长石和玻璃相。氧化钙、氧化铝和氧化硅在一定温度下反应生成的化合物,为陶瓷材料提供强度的同时,使钠、钾、钙等碱金属被固化在新生成的物质中,难以溶出,即使浸泡很长时间,也仅有极少量溶出。另外,其中的铁、钛等有害元素也会固化在玻璃相中。

表4 赤泥含量60%、1 050 ℃烧结的长石-刚玉质复相陶瓷试样ICP测试结果

4 结论

以拜耳法赤泥、锂瓷石、铝矾土熟料为原料制备出长石-刚玉质复相陶瓷。拜耳法赤泥含量为60%,烧成温度为1 050 ℃时,体积密度为1.85 g/cm3,吸水率为19.87%,收缩率为7.34%,抗压强度为79.48 MPa。陶瓷性能随温度升高而提高,随赤泥含量增加而呈现降低趋势;抗压强度随温度升高而增强,随赤泥含量增加呈现先升高后降低的趋势。该长石-刚玉质复相陶瓷中的主要物相为钙长石、刚玉、赤铁矿、石英、玻璃相以及少量的莫来石相,经低温烧结后,原料中的碱金属及铁、钛等有害元素被固化在陶瓷晶体与玻璃相中。因此,将赤泥制备成长石-刚玉质复相陶瓷,不仅使赤泥得到高值化利用,还使其在墙体装饰、陶瓷和耐火材料等领域具有广泛的应用前景。