PCS7对输送系统连续控制的设计及应用

姜健宁 于 乐 赵文祥

1北京起重运输机械设计研究院有限公司 北京 100007 2北京英贝思科技有限公司 北京 100081

0 引言

近年来,输送机在冶金、矿山、煤炭、电力、建材及化工等行业均得以普遍应用,随着工业自动化过程控制理论和计算机技术的迅速发展,生产工艺对控制系统的可靠性、扩展能力、开放性、操作及监控水平等方面提出了越来越高的要求。大型输送系统的控制集保护、监控、除尘等多功能设备于一身,各个转运设备构成了复杂的工艺网络,不仅要满足基本的顺序控制,还要满足复杂的工艺线路及多设备的通讯监控。与传统的自动化控制相比,过程控制对象复杂、要求多样、方案丰富。 SIMATIC PCS7是西门子公司在TEMEPERM系列集散系统和S5、S7可编程控制器的基础上,结合先进电子制造技术、网络通信技术、图形及图像处理技术、现场总线技术、计算机技术和先进的自动化控制理论,面对所有过程控制应用场合的先进过程控制系统。

1 总体设计方案

文中以某糖厂的精糖筒仓为工艺对象,在SIMATIC PCS7控制系统的基础上,借助PCS7系统配置灵活,易于扩展、面向工艺对象编程等技术特点,采用该系统特有的CFC、SFC等高级控制语言及自定义功能块的编程技术,结合皮带设备要求快速稳定的工艺需求,提出了一套适合于皮带输送流程的实现方法并应用于实际工程现场。

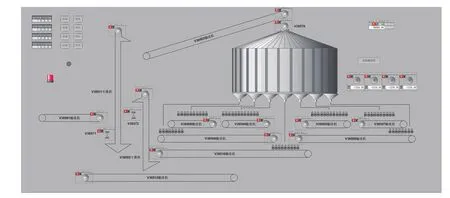

某糖厂的精糖筒仓系统包括了10条工业输送皮带,2台斗式提升机,2台电磁式三通阀,70台旋转式下料阀,及多个温度、压力、料流等检测传感设备和空冷、除尘等配套系统。精糖由炼糖车间输送到筒仓系统,在筒仓内储存,仓内需为恒温恒压的密闭空间,以此来保证精糖质量。故使用传感设备检测仓内数据,实时调整仓内压力和温度,当接到下游信号时,精糖从筒仓内通过旋转下料阀进入输送皮带,送入包装车间。出料时,由料流检测器控制输出量,同时为保证精糖不结块,使用斗式提升机可将仓内精糖上下倒运。系统工艺如图1所示。

图1 系统工艺图

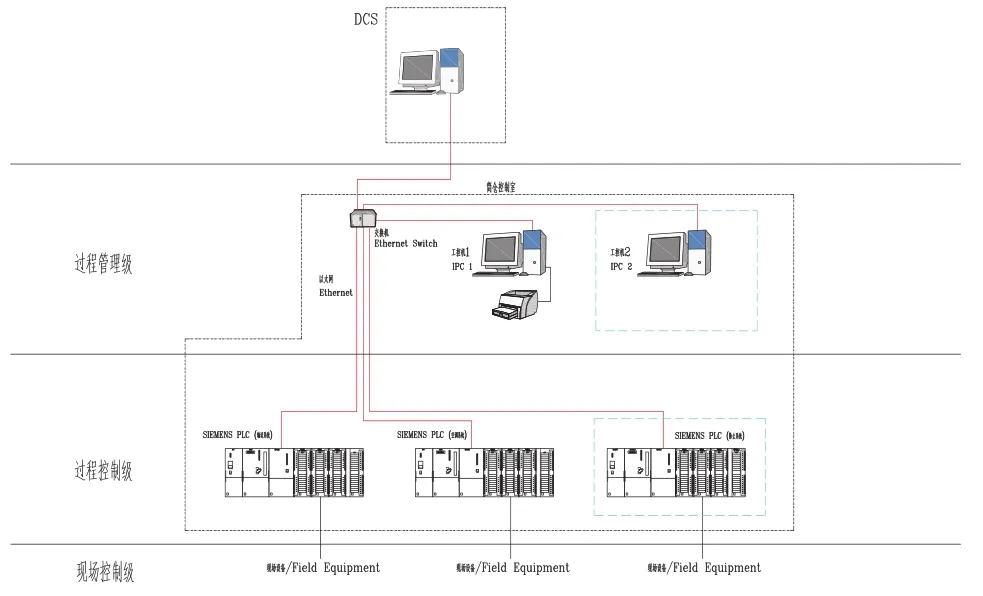

在电气控制上,除了传统的进出仓流程,还有精糖倒仓等多个复杂工艺流程,且还需设备组成的各流程间实现顺启、顺停、远程就地切换、急停、流程互锁、主备切换、报警监控等功能。利用集散控制的方法,首先将筒仓系统分为现场控制级、过程控制级和过程管理级三个层级。整个系统结构如图2所示,过程控制站采用AS单站,流程控制功能及其他高级功能都在AS站中实现,而在所有的OS(操作员站)中,可根据权限,对系统的各种设备进行操作,整个系统采用工业以太网TCP/IP进行高速、稳定的实时通信。

图2 网络结构图

1)现场控制级 主要包括输送机、斗提机、电磁式三通阀、旋转下料阀及多个传感设备。

2)过程控制级 主要包括冗余控制器PLC S7-410SMART,分布式I/O设备IM-650。该层级完成生产过程的数据采集,对操作员下达的参数命令进行处理,通过现场总线的通讯传递,控制现场控制级的设备运行。

3)过程管理级 主要包括主机系统、显示设备、键盘输入设备、信息存储设备、打印输出设备组成。通过此层级可实现强大的显示功能、报警功能、操作功能、报表打印等功能。

2 硬件设计

根据工艺及系统容量要求,硬件采用可互换的工程师站、操作员站、可靠冗余的控制站、Profibus过程现场总线技术的分散型IO子系统组成,采用410 SMART冗余控制器,控制站与操作员及工程师站采用工业以太网通讯,并实现环网结构,控制站与现场IO之间采用冗余现场总线Profibus。软件方面使用PCS7自带的CFC编程语言,利用内部的APL标准功能块和自定义功能块实现面向对象的编程组态,再使用PCS7的SFC编程语言,将各设备的CFC功能块按工艺流程串联起来,并做连续控制,画面则利用PCS7的自动生成的WinCC控制面板和WinCC的脚本功能来实现。

3 设备层控制

输送系统的设计中,由于系统中的设备种类繁多且控制逻辑相异,分散又关联紧密,所以在设备层用面向对象的思路,对输送系统不同设备类型的控制逻辑进行分类,首先使用PCS7的CFC功能对设备层每种设备编写不同的控制方式和诊断逻辑,利用APL标准功能块,使用Motor模块和Valve模块对标准电机和阀门进行编程控制,连接远程就地、手动自动、急停等管脚到对应I/O点,如图3和图4所示。

图3 CFC输送机控制程序

图4 CFC电磁阀控制程序

对于变频设备的控制,使用系统自带的通道驱动块FB drive集成G120等紧凑型驱动设备到PCS7系统中,实现对驱动设备的基本操作控制,分别在CFC中和Starter中设置标准报文,并将变频器和电机进行速度匹配,如图5所示。

图5 CFC变频器控制程序

针对输送机特有的运行保护方式和传感器的报警设置,需使用自定义功能块。利用PLC的SCL语言对不同的分类进行编程,将单体设备中所有的数字量信号作为一个整体对象进行全局处理,把PLC的逻辑控制思维引入到过程控制系统中。再根据SCL程序所编写内容,在WinCC中制作需要的控制面板,如图6所示。

图6 保护装置控制面板

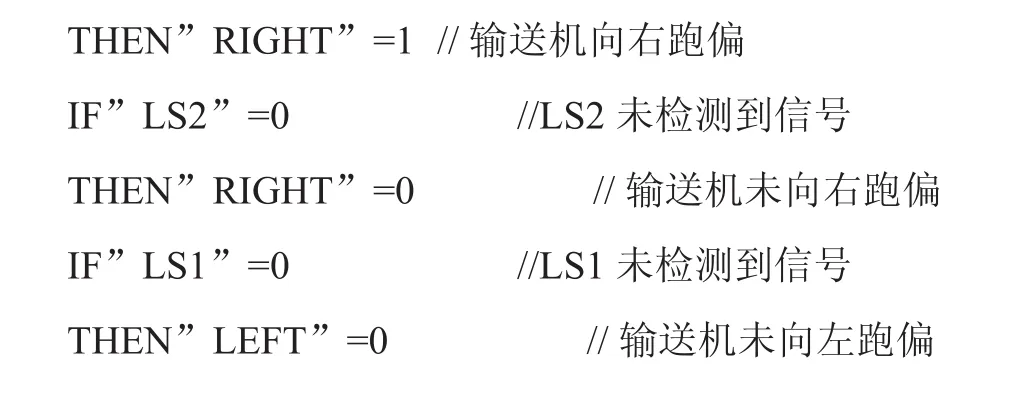

以下是SCL编程传感器检测跑偏示例。

SCL

IF”LS1”=1 AND NOT”LS2”=0 //LS1检测到信号;LS2未检测到信号

THEN”LEFT”=1 //输送机向左跑偏

IF”LS2”=1 AND NOT”LS1”=0 //LS2检测到信号;LS1未检测到信号

4 工艺流程

在输送系统的工艺流程设计中,由多个输送线路及三通转换流向,导致转运设备构成复杂的工艺网络。精糖筒仓系统主要由4条工艺线路组成,每条线路都遵循顺序启动,逆向停车的原则,各线路既要独立启动,又要相互联锁,以保证每条工艺流程在运行中不发生冲突。

1)入仓流程

BC01→PST01→E01→BC02→09-RF01

2)直接包装流程

BC01→PST01→BC07

3)出仓包装流程

09-MIC(001~069) → BC03(1~2),BC04(1~2)→ BC05(1~2) → BC06→ E02→ PST02→BC07

4)倒仓流程

09-MIC(001~069) → BC03(1~2),BC04(1~2)→BC05(1~2) →BC06→E02→PST02→E01→BC02→09-RF01

如图7所示,利用PCS7中的高级语言SFC,可直接对CFC块中的管脚进行控制,依照不同的转换条件,从一种状态转换到另一种状态,并直接在上位机显示,使每条工艺流程能快速稳定地运行。SFC通常应用于非连续控制的工艺上,要使用SFC的连续功能,需通过设置Self-Comp引脚,控制SFC保持在运行状态,用画面按钮作为工艺线路的启动停止条件,时间继电器作为顺序控制状态的转换条件,再使用SFC chart和WinCC脚本功能,完成各流程间的互锁、故障跳转,使整个流程简洁、易懂、具有良好的操作性。

图7 SFC工艺流程控制程序

5 操作画面

在操作画面中,PCS7可直接将CFC、SFC功能块上传至集成的WinCC系统中,只需制作简单的静态画面,用IO域、画面窗口等功能做一些辅助操作即可,画面功能完善,操作方法统一,使画面清晰化、模式化,如图8和图9所示。

图8 上位机操作画面

图9 上位机设备操作面板

6 总结

在现代大型输送系统中,使用PCS7系统作为过程控制,相对于传统的PLC系统编程更加简化,将工作重心转移到控制的优化上,不论在程序编制、优化、调试以及监控方面都更加的直观、实用。该系统运行稳定,操作简单易懂,维护检修方便,减小了劳动强度,提高了生产率,PCS7 在输送系统中具有广阔的应用前景。