浮式起重机高强钢回转底盘建造技术

南通振华重型装备制造有限公司 南通 226600

0 引言

回转式浮式起重机拥有360°旋转吊装作业功能,具有较高的抗倾覆稳定性、可靠性以及安全性,能适应各种恶劣海况,是当前风电安装船上使用较多的起重设备。由于风电安装船吊重进一步提高,使起重机自重随之增加,故控制起重机的整机质量非常关键。回转底盘结构因其独特的受力方式,无法改变其结构内在形式,故采用高强钢Q690级别来减轻质量。本文通过某风电安装船项目中1 200 t起重机Q690级高强钢回转底盘结构制作为例进行介绍施工具体步骤以及关键技术要求。

1 项目简介

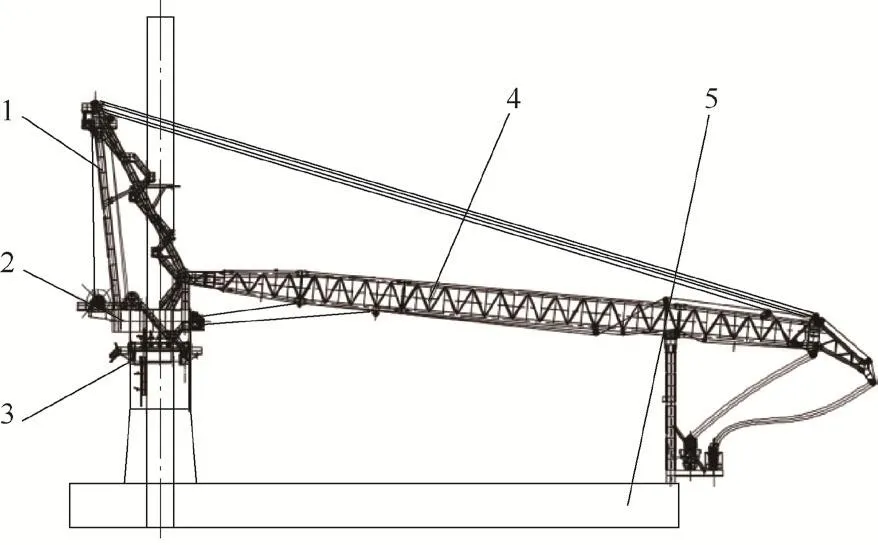

某1 200 t风电安装船,配备1 200 t和360 t绕桩式全回转起重机各1台,主起重机起升高度增加至120 m,副起重机增加最大吊载的幅度至30 m,起升高度增加至54 m,适用于海上8 MW风电设备的安装和打桩任务,是目前国内设计理念最先进、技术含量最高的风电安装船之一。其中,1 200 t起重机主要结构包括臂架、人字架、回转底盘以及基座等,占整机质量的60%~70%。具体布置如图1所示。

图1 风电安装船起重机布置图

2 回转底盘结构组成

根据结构功能区分,回转底盘结构由筒结构、大梁结构、回转机构支架、以及绞车支架等部件组成,具体结构示意见图2。

图2 回转底盘结构俯视图

3 回转底盘结构建造难点

回转底盘是整个起重机回转系统的支撑结构,上面与人字架焊接在一起,下面通过回转轴承与圆筒体固定,结构非常复杂,且大部分材料采用690级高强钢,建造难点如下:

1)Q690级别高强钢焊接控制不到位或措施采取不当,极易产生缺陷,且不容易返修,要求焊接一次合格率高;

2)筒体法兰板厚超过200 mm,直径为9 000 mm,法兰焊后平整度以及圆度控制难度大;

3)结构设计紧凑,且焊缝布置密集,容易造成焊接应力集中,需根据结构特性制定专业的焊接工艺方案;

4)回转底盘合拢后,成为一个密封箱体,人员进出以及通风难度大。

4 回转底盘建造流程

为了满足图纸精度要求以及焊缝检验一次合格率,除预设余量、焊工高强钢焊接专业培训外,在建造方案上也进行了创新。采用分组预制、筒体拼装、箱梁建造以及整体合拢组装的建造方案,制定详细的焊接工艺流程,在密封箱体上增开工艺孔,便于人员进入以及通风,达到很好的效果,具体流程如图3所示。

图3 回转底盘结构建造流程图

5 回转底盘建造方案实施

5.1 圆筒体建造

1)圆筒体卷圆、对接

根据圆筒体整体高度,分为上下两个筒体,分别卷圆,然后对接而成。零件数控下料后,开制坡口、拼接,卷板前出十字中心线以及检验线,卷圆时先两端,后中部;卷制完工后纵缝焊接,焊缝检测合格后,对筒体进行二次复圆,复圆后仍需对焊缝进行检测。

由于高强钢板材硬度较硬,比一般钢材卷圆难度大,通过这套卷圆方法,可以保证高强钢板卷圆精度。

2)法兰板拼接

法兰厚度一般为200 mm以上,制作时采用分段下料,焊接而成。分段规格大小根据钢板尺寸及钢板利用率来考虑,本项目法兰分为8段,在内外径以及板厚方向上增加加工余量(见图4)。先两两拼接,再拼接成1/2圆,最后拼接整圆。焊接过程中严格按照同一焊缝需上下交叉施焊,将法兰多次翻身交替施焊。施焊完毕后校正平整度,要求≤6 mm。

图4 法兰分段示意图

3)圆筒体装配

将法兰放置在水平胎架上,调整水平后,使用工装固定,法兰板定位水平度要求±2 mm。以法兰中心为基准,在法兰划出筒体的定位线以及检验线,并根据定位将筒体定位。在法兰及筒体上划出筋板定位线,并将定位线延伸至法兰轴承面敲样冲,便于后续法兰钻孔检验。

5.2 大梁箱体建造

大梁结构分为大梁组件以及头部散装区域两部分。制作过程中需控制相关精度尺寸,保证与圆筒体之间装配间隙在公差范围内,按以下步骤实施:

1)零件下料前,需严格设置收缩余量;

2)在水平胎架上,将大梁结构分为上下面板组件以及各小组组件分别预制,各组件控制好平面度、垂直度等要求;

3)预先搭制好回转底盘总拼胎架,要求整体水平符合总拼要求;

4)甲板面组件制作建议在上述胎架上进行,预制时需划出中心基准线,并以此基准拼板,拼接后整体平面度要求≤3 mm;

5)铺设好甲板组件,刚性固定。按照既定的顺序装配两侧箱体以及中间内部腹板组件等;

6)盖板到位后,大梁四面成型,开始焊接,按照预先设置好的WPS进行焊接,焊接顺序则遵循分段、对称焊接。

5.3 绞车建造

绞车支架分为稳货绞车支架、索具钩绞车支架和副钩机构绞车支架。为了减轻回转底盘整体质量,设计人员摒弃了传统的底座形式,采用悬挂式设计,仅用4组独立的耳板支座,即可安装一组绞车。

1)稳货绞车支架

下料时将有装配关系的零件设置余量,整体制成组件,将耳板孔整体划线镗孔刮平面,耳板加工尺寸需参考稳货绞车实际尺寸。

2)索具钩绞车支架和副钩机构绞车支架

将耳板两两制成组件,耳板零件下料前同样需设置余量。制作完成的组件分别为组件1、组件2,与索具钩绞车以及副钩机构绞车配对加工孔以及平面。组件1、组件2分别与卷筒支座联接,之间采用14号槽钢保证开档符合图纸要求。准备后续与回转底盘安装。

3)绞车反底加强

所有绞车对应回转底盘结构内部反底加强作点焊要求,待耳板组件定位焊接完成后,再进行焊接,如有偏差,调整后再作焊接。

5.4 回转底盘主结构装配、焊接

圆筒体与大梁结构装配后,在适当的位置增开人孔,便于焊工人员进入内部焊接。同时为了避免焊接应力集中,采取以下顺序实施焊接:

1)施焊内外隔板与筒体之间立焊缝,然后施焊下面板与筒体之间横焊缝;

2)施焊筒体内部盖板与筒体之间横焊缝、筒体内部隔板之间仰焊缝,再施焊与内侧筒体之间横焊缝;

3)待上述焊缝完成后,需拆除筒体下端与甲板之间点焊,释放应力之后,二次点焊固定;

4)施焊筒体与底板之间的焊缝、盖板拼缝以及散装零件焊缝等。

5.5 回转底盘法兰加工

回转底盘主体结构制作完成,焊缝探伤检测合格后。将根据筒体十字中心线以及筒体标高线,整体划线加工法兰上平面及法兰孔,相关精度控制为:法兰内外径加工精度要求±0.5 mm;孔群直径中心±0.5 mm,单个孔大小偏差±0.2mm;法兰厚度方向(0,+0.5 mm),法兰平面度要求0.4 mm。

5.6 回转底盘附属件安装

回转机构支架待回转底盘法兰内外径加工后,根据基准线安装到位。回转底盘筒体内侧对应零件需与回转机构支架对筋散装。同样按照划好的基准线,将绞车支架耳板点焊固定,复测相关尺寸后焊接到位。安装主机构平台、司机室支架等。

6 总体焊接要求

6.1 焊前培训

高强钢结构建造前,组织部门以及施工人员焊接技术及焊接安全交底,确保焊接质量。施工人员焊接结构之前也必须再次进行内部技术交底且要有记录备查,通过技术交底使每一位焊接人员详细了解WPS,及相关的焊接施工要求。

6.2 焊工资质确认

对于高强度钢焊接,焊工不仅需要持有船级社颁发的焊工证,还必须持有技术部门颁发的高强度钢培训合格证,方可进行高强钢结构焊接作业。

6.3 高强钢焊接要求

高强钢结构在焊接过程中,极易产生裂纹,必须从以下几个方面进行管控:

1)预热和加温应均匀进行,板厚<25 mm可采用火焰预热,板厚≥25 mm可采用电加温片或感应加热预热;

2)保温、后热均应采用陶瓷电加热片或感应加热设备进行,加热时必须加温控探头;

3)焊后消氢处理(后热);

4)从预热、焊接、碳弧气刨、打磨、MT(干式)、再次焊接以及直至焊接完成,其温度必须一直维持在WPS 确定范围之内。

6.4 焊接控制

为了进一步提高焊接质量,焊接过程中除了自检,另外还安排专人检查以及部门抽检,加强焊工对高强钢材料焊接的重视程度。

7 结束语

本文以1 200 t风电安装船主起重机为依托,重点叙述了高强钢回转底盘结构的建造技术。在制造工艺方面,专门制定详细的装配制造工艺方案,从各小组预制、中组装配、整体合拢等工序进行叙述,将精度控制及焊接要求分解到每道工序中;从焊接控制方面,技术部对相关部门、分包商以及焊工进行专业培训,确保将高强钢焊接要求传达到位。在焊接过程中安排专人检查以及部门抽查,提高整体焊接水平。通过以上两个方面联合控制,保证此类如回转底盘结构等复杂构件的精度要求,为后续高强钢结构建造提供了经验借鉴。