钻爆法施工隧道超欠挖控制研究

郭 建,李 兵,刘桂勇,徐菲菲

(1.公安部治安管理局,北京 100741 ;2.重庆市公安局治安管理总队,重庆 401147;3.江苏省安全生产宣传教育中心,南京 210000)

受地形地质条件、施工技术水平、组织管理能力和测量放线精度等因素影响,往往会造成钻爆法隧道掘进的超欠挖现象。超挖会增加出渣与回填圬工量,并对隧道支护结构体系的稳定性产生严重影响,欠挖还需要二次处理边帮、提高隧道成型难度,同时,超欠挖现象均会增加施工成本、拖延施工工期,甚至还会影响隧道运行安全。为此,针对隧道掘进超欠挖现象,论文在借鉴以前隧道掘进施工经验的基础上,根据月直山隧道围岩特点,通过全面分析造成隧道超欠挖现象的影响因素,并采取优化爆破设计与钻爆工艺、精心组织施工和健全管控措施等,有效控制了平均线性超欠挖、改善了隧道成型质量和降低了施工成本。

1 爆破设计与钻爆技术

1.1 工程概况

成昆铁路复线月直山隧道全长14 085 m,最大深埋1 810 m,为全国最大埋深且超大断面(124 m2)的双向四车道铁路隧道。隧道段内地质复杂,除岩爆、高地温、突水突泥外,还存在大量断层破碎带、节理裂隙十分发育,围岩为Ⅲ级、Ⅳ级和Ⅴ级,采用钻爆法掘进时,超欠挖现象比较突出。

1.2 爆破方案

月直山隧道断面超大、地质条件特别复杂,在采取措施前平均超挖大于20 cm、平均欠挖大于16 cm。针对此类现象,施工前先进行超前地质预报,并参照类似工程实例,优化钻爆设计方案、选取合理的爆破参数,改善爆破成型质量、控制隧道超欠挖。

当围岩为为Ⅲ级时、采用全断面开挖方案,当围岩为Ⅳ级时、采用双台阶爆破方案,当围岩为Ⅴ级时、采用三台阶爆破方案。

1.3 爆破参数

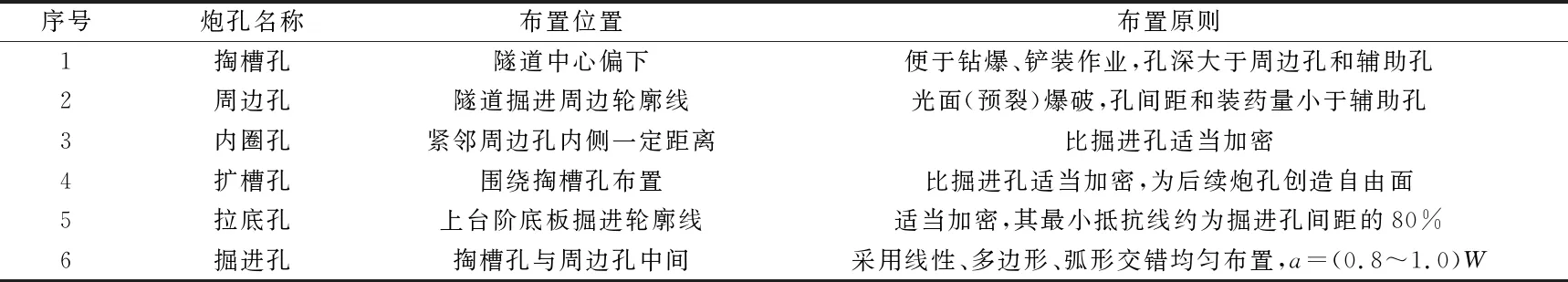

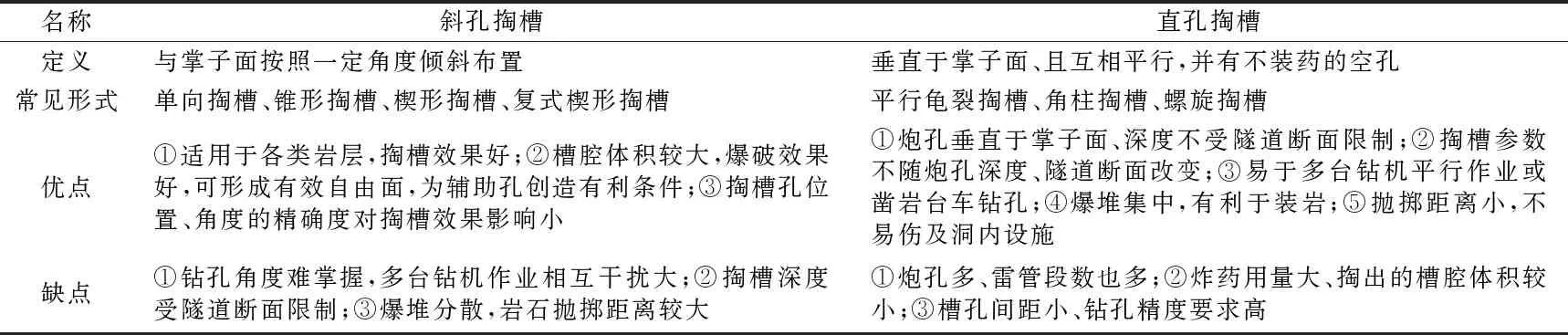

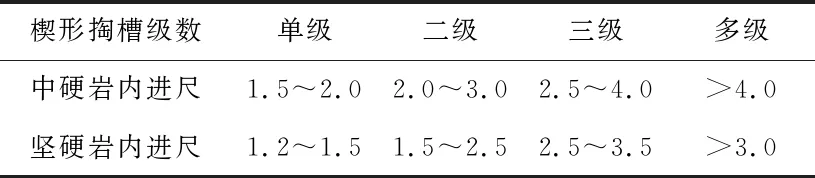

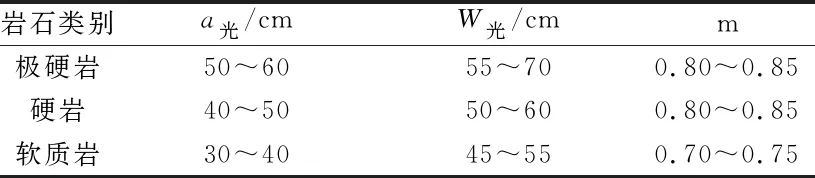

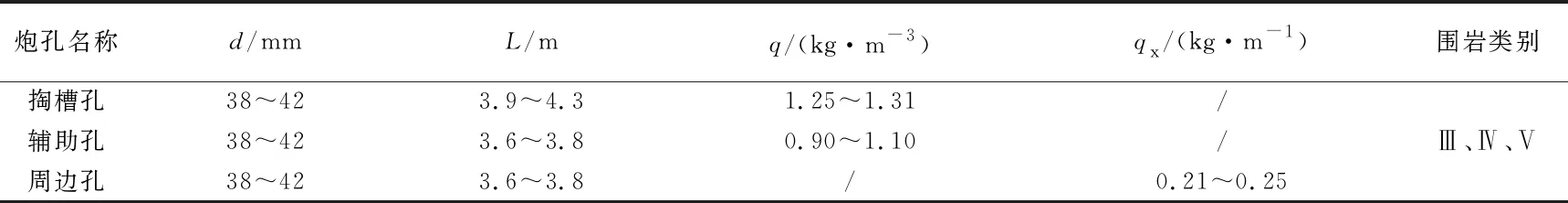

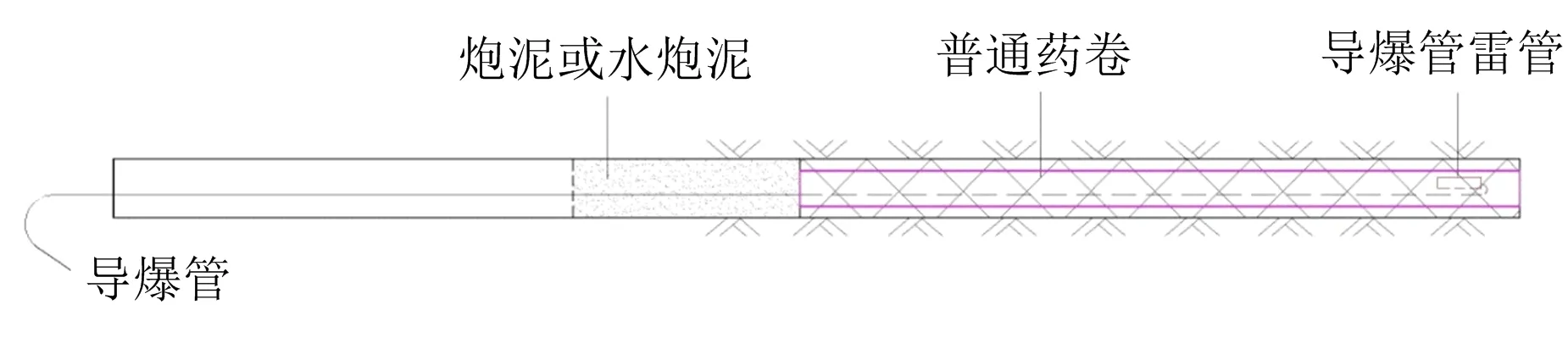

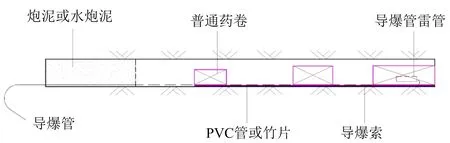

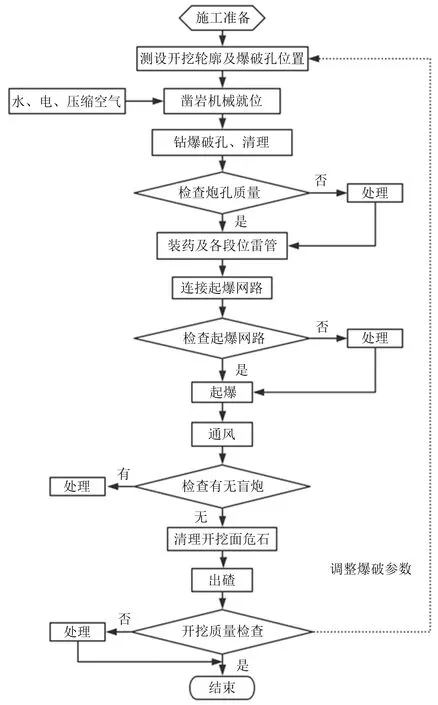

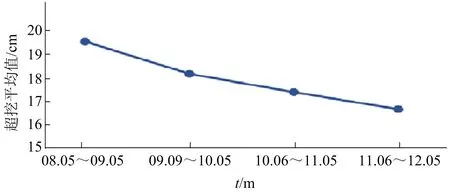

爆破参数设计按照炮孔性质与作用不同分别选取爆破作用指数[1-5]:掏槽孔按加强松动(或减弱抛掷)选取,即0.75 1)炮孔布置。隧道掘进采用气腿式凿岩机,钻孔直径为38~42 mm。炮孔布置原则如表1所示。 表1 炮孔布置原则 隧道掘进炮孔布置顺序及调整:光爆孔、内圈孔→掏槽孔→拉底孔→辅助孔→调整→初定型→试炮→优化、调整→基本定型。 a)掏槽方式。钻爆法隧道掘进循环进尺取决于钻爆技术,即合理选取掏槽方式、钻爆参数、装药结构和起爆顺序有利于增加循环进尺、改善爆破效果。掏槽方式取决于隧道断面尺寸、围岩性质和设备选型等,掏槽方式包括直孔、斜孔和混合3种掏槽,混合掏槽多用于岩石特别坚硬或隧道开挖断面较大时,其操作工艺复杂、掏槽时间较长。根据本工程围岩特点,宜采用直孔掏槽、斜孔掏槽。掏槽方式及优缺点如表2所示。 表2 掏槽方式及优缺点 在钻爆法隧道掘进工作中,人工钻孔多采用斜孔掏槽、凿岩台车钻孔多采用直孔掏槽。月直山隧道由人工钻孔,采用斜孔掏槽方式。斜孔掏槽分单级楔形掏槽和多级复式楔形掏槽,楔形掏槽方式与岩石硬度、循环进尺的关系如表3所示。 表3 楔形掏槽与岩石硬度、循环进尺关系 本隧道断面面积较大、围岩为中硬岩石,采用楔形掏槽时遵循以下技术要点: ①掏槽孔倾斜角度与掌子面间的夹角控制在60°~70°,上下排距为0.4~0.9 m,最终以爆破效果具体确定; ②掏槽孔开口水平距离计算: B槽=2(L+△L)ctanα+b (1) 式中:B槽为楔形掏槽孔开口水平距离;L为掏槽孔孔底至掌子面的垂直距离;△L为掏槽孔超深,一般取0.1~0.3 m,软岩取小值,硬岩取大值;b为掏槽孔孔底间距,一般取0.1~0.2 m;α为掏槽孔与掌子面的夹角,α=60°~70°; ③尽量加大第一级掏槽孔之间的水平距离,缩小掏槽角度,但要充分考虑辅助孔分层(圈)依次布置、炮孔角度渐变、保证辅助孔至内圈孔之间各层炮孔最小抵抗线尽量一致; ④掏槽孔深度超过2.5 m时,底部1/3炮孔长度采用加强装药或装高威力炸药。为了简化工艺,实际操作时采用2号乳化炸药装药,并尽量将药卷压至炮孔中下部; ⑤掏槽采用毫秒延时爆破,不同级掏槽孔之间时差为50~100 ms。本工程采取单(多)级复式楔形掏槽如图1所示。 注:图中数字为起爆顺序。图1 单(二)级楔形掏槽Fig.1 Single (secondary) stage wedge cutting b)钻孔深度。钻孔深度应根据隧道断面、围岩性质、钻孔设备和支护形式等,按照利文斯顿爆破漏斗理论确定。一般而言,钻孔深度可按照隧道断面、循环进尺、单响允许最大药量和临时支护等情况具体确定。为有效控制隧道掘进超欠挖现象,本工程根据隧道断面,综合考虑掘进爆破夹制作用和循环进尺确定钻孔深度: 考虑掘进爆破夹制作用,按照下式确定钻孔深度: Lmax≥Bmin/(1.0~1.6)或Lmax≥R等效/(1.0~1.6) (2) 式中:Lmax为钻孔最大深度,m,本工程掏槽孔最深,深度为3.9~4.3 m;Bmin为隧道最小跨度尺寸,m;R等效为隧道断面积的等效直径,m。 考虑掘进计划循环进尺,按照下式确定钻孔深度: Lmax=l/ (3) 式中:l为计划循环进尺,m;为炮孔利用率,一般不小于0.85。 c)光爆参数。为控制隧道超欠挖较为严重的现象,隧道周边采用光面爆破技术。爆破参数包括周边孔间距、光爆层厚度和线装药密度等。 周边孔间距按照下式选取,并通过现场试验确定: a光=(8~18)d或0.3~0.6 m (4) 光爆层厚度按照下式选取,并通过现场试验确定: W光=(10~12)d或0.4~0.75 m (5) 周边孔密集系数按照下式确定: m=a光/W光或0.7~1.0 (6) 式中:a光为周边孔间距,cm;d为周边孔孔径,cm;m为炮孔密集系数;W光为光爆层厚度,cm。 本工程光面爆破参数如表4所示。 表4 光面爆破参数 2)单位炸药消耗量与线装药密度。隧道掘进爆破的单位炸药消耗量是指隧道单循环进尺爆破所需要的炸药量与爆落岩体总量之比,其大小取决于隧道断面面积、围岩类别、岩石的坚固性、炸药性能和施工技术等因素[6-10]。根据炮孔性质与作用不同,掏槽孔、辅助孔的单位炸药消耗量和周边孔的线装药密度均参照类似工程的实际选取,并通过现场试验确定,具体数据如表5所示。 表5 单位炸药消耗量和线装药密度 3)装药结构。掏槽孔、辅助孔主要作用是充分利用炸药的爆炸能量创造自由面、爆落围岩并提高循环进尺,所以,掏槽孔和辅助孔采用连续装药结构(见图2)。 图2 掏槽孔、辅助孔装药结构Fig.2 Charge structure of cutting hole and auxiliary hole 光爆孔主用作用是在爆落围岩的同时,尽量保证隧道成型质量并降低超欠挖现象。光面爆破装药结构如图3所示。 图3 周边孔装药结构Fig.3 Charge structure of peripheral hole 4)起爆网路。根据隧道掘进爆破作业环境,采用导爆管簇联起爆网路,激发起爆网路采用电雷管或激发笔(枪)。为确保起爆网路准爆,采用双发MS1段或瞬发电雷管作为激发雷管,并将雷管聚能穴用防水胶布包裹或与传爆方向反向连接;每个起爆点导爆管不超过20根,并均匀分布在起爆雷管四周,同时用防水胶布包裹严实;起爆点与炮孔引出导爆管的距离不小于200 mm。 为降低隧道爆破对围岩的扰动和控制超欠挖,采用导爆管雷管毫秒起爆技术,并按照以下顺序起爆:掏槽孔→扩槽孔→辅助孔→周边孔。 1)施工作业流程。隧道掘进爆破施工按其工序先后,包括施工准备、测量放线、定位钻孔、装药联网、警戒起爆、通风排烟和爆后检查及渣土清理等环节(见图4)。 图4 钻爆施工流程Fig.4 Drilling-and-blasting construction process 2)施工准备。施工准备包括施工总平面图与场地布置、资源配置计划和施工(爆破)公告等。施工总平面图包括施工范围内可利用的位置及面积、周围环境及设施、主要交通干线、消防安全及环境保护等设置;场地布置主要包括生活区和生产区的划分与布置、施工区内器材、机械、道路、风水电通讯布置等。 3)测量放线。为严格控制超欠挖现象,隧道掘进爆破上一循环结束、下一循环开始之前,必须在掌子面进行测量放线,其内容包括隧道中线、掘进轮廓线、内圈炮孔布置线,并将重要位置上的炮孔在掌子面上准确标出(如掏槽孔、周边光爆孔、辅助孔)。 4)钻孔与验孔。钻孔作业是改善爆破效果、保证炮孔成型质量、降低超欠挖现象的重要环节,应按照爆破设计进行作业,严格控制炮孔的位置、深度、偏斜度等。 ①炮孔位置。炮孔位置3要素为孔口、孔底和炮孔偏斜度。钻孔时必须满足“准、直、齐”要求,即钻孔严格按照钻爆图表,确保孔口与孔底位置“准确”、钻孔方向为“直线”、炮孔底部“整齐”分布于同一水平面上。 ②炮孔验收。炮孔验收标准为:掏槽孔、辅助孔和周边孔孔底的水平与深度误差均≤±20 mm,掏槽孔、辅助孔的偏斜误差均≤2%,周边孔的偏斜误差≤1.5%;周边孔的外插角是控制超欠挖的关键,相邻两个钻爆循环形成的台阶尺寸应≤50 mm。 钻孔完成后,应对照钻爆图表检查每一个炮孔是否满足验收标准并做好记录,对于不符合要求的炮孔应补钻,经检查合格后方可装药。 5)装药与填塞。炮孔装药量、装药位置、装药结构和填塞长度、填塞质量是保证爆破效果的重要环节。 ①炮孔装药。炮孔验收合格开始装药前,先对掌子面周围进行安全检查、采用压缩空气清除孔内岩粉(块)。 装药时根据不同炮孔的性质与作用,分别按照设计的单位炸药消耗量、线装药密度、单孔装药量、装药结构和起爆顺序进行装药,确保单响最大药量和一次起爆总药量符合设计要求。 ②炮孔填塞。为确保爆破效果、减少爆破飞石、降低空气冲击波和噪声等有害效应,应严格按照爆破设计进行炮孔填塞。掏槽孔、辅助孔填塞长度为炮孔长度的20%,但不小于400 mm;周边孔填塞长度不大于周边光爆孔孔间距a光。填塞材料采用特制的定型产品水炮泥,严禁采用装药包装箱材料作为炮孔填塞使用,杜绝炮孔不填塞现象。 为改善隧道成型质量、控制超欠挖现象,采取以下质量控制措施: 1)采取岗前培训并实施“定人、定岗、划分作业区、责权利挂钩”的管理模式; 2)充分利用超前地质预报成果,并根据掌子面围岩实际情况,及时调整爆破参数、优化钻爆图表,做到“一循环一设计”; 3)强化技术交底工作,做到每一循环开钻之前,使钻爆施工人员都掌握测量放线、钻孔与验收、装药与填塞和警戒与起爆等各环节的技术要求、操作要点及安全注意事项; 4)对每循环爆破后断面进行量测,分析超欠挖原因,制定降低超欠挖的技术措施; 5)针对钻孔质量和超欠挖现象引入奖惩机制,钻孔质量、超欠挖控制好,给予经济奖励,否则,给予经济处罚。 月直山隧道钻爆法掘进通过优化爆破技术设计、改善工艺方法、严密施工组织和严格管控措施等,降低了平均线性超欠挖,特别是节理裂隙较发育的Ⅳ类围岩(急倾斜板岩),实施综合措施之前,平均线性超挖为25~30 cm,采取综合技术措施后,平均线性超挖为16.5~19.5 cm,平均线性欠挖得到了很好控制。管控后月直山隧道进口3#大里程段月超挖平均值如图5所示。 图5 管控后月直山隧道月超挖平均值Fig.5 Average value of monthly backbreak excavation of Yuezhishan tunnel 3# mileage after control 1)地质构造、围岩类别与性质是影响隧道成型质量、造成超欠挖现象的内在因素,本隧道埋深大、断面大,且存在大量断层破碎带、节理裂隙,极易造成超欠挖现象。 2)根据隧道围岩特点,预先进行地质预报,在此基础上有针对性地进行爆破设计。 3)精准爆破技术、毫秒延时起爆技术是有效减小超欠挖现象的关键。 4)周密的施工组织、科学的管控措施是降低施工成本、提高经济效益和确保施工安全的保障。

2 施工组织与管控措施

2.1 施工组织

2.2 质量管控措施

3 爆破效果与结语

3.1 爆破效果

3.2 结语