超高压磨料射流两用型切割执行机构结构设计

刘占鏖,王兴旺,孙慧铭,王超

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

0 引言

磨料射流切割是指在水射流中加入金刚砂或石榴石等较硬固体颗粒,通过高压泵加压、喷嘴加速后冲击被切割物体,利用磨料颗粒对材料的冲蚀实现切割的技术[1]。一般磨料水射流切割系统主要包括高压泵、磨料混合系统和切割执行系统。切割执行系统主要实现切割轨迹的控制,如直线型切割、弧线型切割以及不规则的路径切割等。

Hiroshi Yamaguchi通过试验研究了水深超过100m的高压磨料射流内切割系统,解决了管柱堵塞和切割效果远程反馈的问题[2]。C. Brandt等提出高压磨料射流技术可用于海洋石油的水下设施清理、切除、打捞等作业,介绍了高压磨料射流切割系统组成并进行了切割试验[3]。John W. Brandon等重点介绍内切割技术用于平台弃置的现状并指出对于大型结构物需使用外切割技术[4]。李罗鹏等设计了水下套管内切割工具和适用于切割隔水管的外切割工具,并进行了实验。陈建兵等设计了两种驱动形式的切割装置,形成了配套的磨料射流切割多层套管工艺。马认琦等对比分析了国内外磨料射流井下切割设备及其性能参数,介绍了250 MPa超高压磨料射流井下内切割核心技术和设备[5]。姜奇壮等针对石油修井作业中的小直径管柱切割设计了磨料射流内切割工具[6]。

以上研究大部分属于磨料射流内切割技术,针对平台水下桩腿、井口、分离器、储罐等大尺寸结构物的磨料射流外切割工具研究还属空白。采用三维软件自主设计超高压磨料射流两用型切割执行机构,在原来套管内切割的基础之上研制外切割执行机构,不仅可以实现直线行走,而且可以实现圆弧切割,可广泛应用于储油罐的切割、钢筋混凝土结构切割,甚至用于炮弹等高危物品的安全切割。对于高压磨料射流切割技术在石油工业的推广应用具有重要意义。

1 结构组成及工作原理

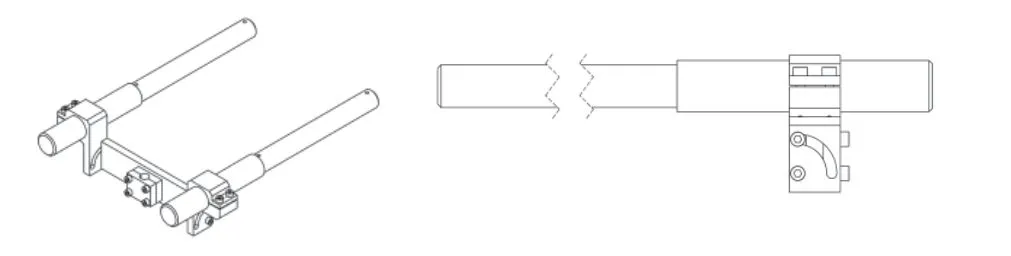

超高压磨料射流两用型切割执行机构三维结构设计如图1所示,主要由运动系统、轨道系统、夹持系统和辅助调节系统四部分组成。工作时,将执行机构轨道粘贴于被切割物件的表面,根据所需吸附力的大小改变强磁贴片的个数,从而实现吸附力的可控性。然后安装爬行系统的主框架、调节链轮、高度调节单元,控制链轮与轨道面的接触面大小,调节调整块与承托板,可实现高压喷嘴与被切割物件角度调节。调节完毕后,向动力单元施加液压,马达的输出轴带动链轮转动,链轮与轨道面接触,输出转矩,动力单元固定于主框架上,由动力单元输出转矩作用于整个爬行机构上,从而使爬行机构在轨道机构上爬行,进而实现超高压磨料射流切割。通过使用刚性和柔性轨道面,可以实现轨道爬行器直线和弧线行走,从而实现直线切割和弧线切割。

图1 两用型切割执行机构

2 运动系统设计

2.1 动力系统设计选型

在动力系统设计选型方面,较常用的有电动机和液压马达两种类型。电机使用灵活,受限条件比较少,容易实现高速,但是输出扭矩比较小。液压马达的使用需要一套与之配套的系统,但是其具有调速灵活的特点,可以输出较大扭矩。相同功率下电动机和液压马达性能对比如表1所示。

表1 电动机和液压马达性能对比

在此次执行机构的设计方面,考虑到安全系数及调速,选择液压马达作为动力单元比较适合。考虑到现有磨料射流内切割执行机构液压马达通用性及小型化,选择液压马达作为此执行机构动力单元。其转速范围可达30~1000 r/min;最大输出功率为2.4 kW;最大扭矩为35 Nm;几何排量为19.9 cm3。

2.2 传动系统设计选型

根据设计要求,动力单元经过减速器减速,传动力矩到链轮,由链轮与轨道配合,实现执行机构的行走。查《非标准机械设计手册》,根据通用性原则选取较常用滚子链08B,配合链轮传动。链轮的优先选用齿数为17、19、21、23、25、38、57、76、95和114。

选取链轮齿数为z=38。

根据公式可计算出齿根圆直径df为:

式中:dr为滚子外径;取齿顶圆直径dr=160 mm。

3 轨道系统设计

由于选用类似于链轮链条式传动机构,轨道面上加工与链轮节距相等的传动槽,实现与链轮的啮合。传动槽为偏心设计,若执行机构固定在竖直方向可保证其平衡性。轨道材质选钛合金TC4可实现水平安置和弯曲安置,可满足直线行走和弧线行走,实现执行机构切割的两用性。

4 夹持系统设计

夹持系统主要考虑到被切割物体均为金属结构物,采用强磁吸附实现切割执行机构与被切割物体的固定。同时依据微元原理,根据所需夹持力大小安装数量不同的轨道支撑腿及强磁块,实现夹持力的可控性;

4.1 减速器支撑座与轨道夹持

减速器支撑座夹持轨道,在支撑座上设计夹持槽,槽内加装滚轮,滚轮与轨道贴合,使摩擦接触变为滚动接触,方便执行机构行走,降低摩擦力。

4.2 轨道与被切割物夹持

轨道与被切割物夹持采用强磁贴条,强磁贴条吸附在被切割物上,如图2所示。

图2 强磁贴条吸附于被切割物表面

5 辅助调节系统

5.1 链轮高度调节

当需要实现圆弧行走时,动力系统链轮与轨道啮合不上,可调节高度调节螺栓,螺栓压紧弹簧,实现链轮高度调节,如图3所示。

图3 链轮高度调节

5.2 高压管线角度调节

当需要磨料射流与被切割物成角度切割时,可调节角度调节块,实现磨料射流与被切割物0到45度角度调节,如图4所示。

图4 高压管线角度调节

6 结语

试制样机并进行管柱切割试验,切割对象为直径231 cm、壁厚6.6 cm的管柱,测试过程中高压泵压力设为200 MPa,流量26.8 L/min。试验结果显示,超高压磨料射流两用型切割执行机构稳定爬行15 min,切割管柱长度870 mm,磁铁吸附牢靠。经测量,管柱壁厚完全切透,切割效果满足设计要求。