悬架系统对整车性能的影响

王玉成 孙红丽

摘 要:本文系统分析了悬架系统对整车性能的影响,并且给出了整车因悬架问题导致的各种故障以及从设计角度及质量控制角度如何避免。

关键词:悬架 板簧 定位参数 弧高 半悬长 疲劳寿命

悬架是车架与车桥或轮胎之间的所有力传递装置的总称,作为非独悬结构中应用最广的一种弹性元件,钢板弹簧在整车中的布置,其结构形式、尺寸、疲劳寿命等对整车的性能、可靠性都起着至关重要的作用。整车出现的一些典型的故障模式如跑偏、振动、方向盘抖动,吃胎等都与悬架系统有直接或间接的关系,本文以某轻型卡车为例,系统介绍如何从设计的角度避免以上缺陷的发生。

整車布置悬架系统时,要考虑与悬架系统密切相关的系统,这些系统与悬架系统紧密相连,不能单纯的独立开来。

1 转向系统

转向系统进行方向机的布置时,要充分考虑转向器与板簧支架之间的位置关系,同时悬架、转向系统布置时要进行悬架干涉的计算,一般来说轻卡的悬架干涉量要控制在2毫米以内,如某品牌轻卡在更换方向机垂臂后未进行悬架干涉量的计算,导致悬架干涉量较大,因此批量出现空载时方向盘很正,但装载后方向盘不正的情况,这种情况应该在设计阶段就避免。同时若悬架干涉量较大,车辆在制动时,悬架导向杆系与转向系拉杆(直拉杆)在运动学上的干涉会导致车辆的制动跑偏,跑偏是一种非常危险的故障模式,严重的会导致车毁人亡,这种情况要引起设计人员的注意,这是因设计原因导致的制动跑偏。

2 汽车行驶系统中的其它子系统

2.1 车架总成

在车架总成中,车架上的板簧支架与板簧吊耳支架与板簧紧密相连,在进行上述支架的布置时,首先要考虑如何获得较好的不足转向特性,比较好的不足转向特性一方面可以通过悬架的布置来获得,一般的,为获得较好的不足转向,要求前板簧的布置前高后低,而后板簧的布置前低后高,而过度转向是一种较为危险的状态,设计时应予以避免。

2.2 车桥

车辆要想顺利的行驶,需要有正确的前轮定位参数,与悬架系统有关的定位参数便是主销后倾角,其主要作用是形成回正的稳定力矩。对于前轴来说,有的本身带一个主销后倾角,有的主销后倾角为零,设计人员在车架设计时,会通过板簧在车架上的布置,会最终让主销形成一个主销后倾角,对于轻卡来说,一般设计为1.5~2.5°,最大不超过3°。有的主机厂会在板簧的底部安装一个1.5~3°左右的斜铁,其主要作用也是调整主销后倾角,装配时注意不要装反。市场上的一些车辆在出现摆头等疑难杂症时,有的增加斜铁管用。板簧布置的不合理导致主销后倾角过大,一些前轴载荷较大的车辆,其在泥泞的路上行驶时,回正力矩过大,方向盘的瞬间自动回位会导致对驾驶员手臂的伤害(另外转向器效果高,方向盘自由间隙太小等也会导致回正力矩大)。若主销后倾角过小,会导致车辆的回正效果很差,此时驾驶员会感到方向盘“发粘”,很多车辆在驶时,还会出现“跑偏”现象。

3 整车设计布置时与悬架有关的各种计算

3.1 计算悬架的偏频

人体习惯的垂直振动频率是步行时身体上下振动的频率,约为1-1.6HZ,车身的振动频率应当尽可能的处于或者接近这一范围。因此正常计算中要进行悬架固有频率的计算。同时前后悬架的偏频比值应在合理的范围内。若悬架偏频不合适会给人造成不适感。偏频按以下公式计算:,其中C为悬架刚度。

3.2 进行侧倾校核

侧倾角刚度可以用KΦr=1/2K'lB2来计算,其中K'l为悬架的线刚度,B为轮距。悬架总的侧倾角刚度为前后悬架的侧倾角刚度及横向稳定杆的侧倾角刚度之和。行业推荐的车辆的最大侧倾角为6°,一般不超过7°。若设计的侧倾角刚度太大,则会给人感觉板簧太硬,太软在车辆转弯时会给人侧倾不安全的感觉。

3.3 悬架干涉计算

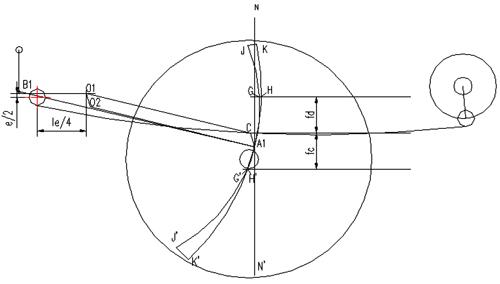

悬架干涉计算一般采用作图法,通过作图法,GH和G'H'即为运动不协调造成的轨迹偏差,这一偏差越小越好,偏差过大则应修正B1点或A1点的位置,见下图1。

3.4 制动时的纵扭干涉

汽车制动时,由于制动力矩会使得车桥与板簧一起产生纵向扭转变形,因此会引起前轮定位参数的变化,从而导致转向系统的自转向,影响车辆的行驶稳定性,因此悬架设计是应计算板簧的纵向扭转刚度。且要求其必须在规定的范围内。

若扭转角度不大时,θ≈tanθ=2δ/L=4M/L2K(θ为扭转角,δ为板簧卷耳处变形,M为力矩,L为板簧伸直长度,K为板簧的垂直刚度)。

钢板弹簧的扭转刚度可以计算为:KT=M/θ=1/4KL2kgf.mm/rad

缓冲块满载、极限位置校核。这个相对比较简单,在此不再累述。

以上从与悬架系统相关的机构系统的分析给出了其对整车性能的影响,下面从悬架的其它参数给出其对整车性能的影响。

3.4.1 板簧弧高

根据主机厂的要求,板簧弧高一般分为A、B、C或者0、+、-,即分为三组,每组范围为0~4毫米左右,装配完成后,板簧厂需要在板簧上做好标记,主机厂装配时配对使用。若左右板簧弧高超出要求,会导致:1、车辆左右高度不一,车辆从前、后看左高右低或左低右高。2、车辆在行驶过程中出现跑偏。特别注意的是因为车辆的重心并非在车辆的纵向面上,因此实际车辆前后轴左右轮的载荷并不一样,以某总长5995毫米的轻卡为例,其前轴左前轮载荷比右边重60kg左右,这样也会导致车辆的歪斜,有的主机厂会在某边板簧底部增加一个垫块或者在设计成左右板簧的弧高差10毫米左右以弥补重量差。车辆左右弧高差别比较大时,还会引起跑偏,“吃胎”等现象。

3.4.2 半长

前簧半长是板簧的一个非常重要的控制参数,主机厂一般要求误差为±1.5毫米,若半长控制不好,会导致前后轴不平行,车辆在行驶过程中会出现有规律的跑偏,这样驾驶员在行车过程中需要不停的调整方向盘而给他们造成疲劳感。半长主要通过设备、工艺来保证。

3.4.3 悬架刚度

悬架刚度不但影响了车辆的承载,悬架刚度选择不当,还会引起与其他系统的共振,造成车辆中速时有规律的跳动。另外大部分轻卡后簧为主副簧结构,主副簧的刚度若匹配不合适,会造成刚度瞬间增大的情况,影响乘坐舒适感。悬架刚度允许偏差为±6%。

3.4.4 疲劳寿命

板簧作为车辆主要承载件之一,若行车过程中出现断裂,会导致较为严重的故障,悬架的疲劳寿命,不同的厂家有不同的要求,主要区别为应力条件及疲劳次数的不同。一些高端的少片高应力板簧的疲劳寿命已经可以做到800±500MPa,20万次。提高疲劳寿命的因素很多,对同样材料来说,重点是控制轧制(少片簧)、热处理、应力喷丸三个关键工艺,热处理要重点进行淬火炉内氧含量的控制,控制好脱碳量、硬度及金相组织。喷丸重点控制好预应力、喷丸强度及覆盖率,最终可用残余应力来体现。一些高端车型的板簧要求残余应力要达到650MPa以上。

3.4.5 板簧平直段漆膜厚度

板簧平直段漆膜有的主机厂有厚度要求(一般要求不超过30um),若此处漆膜厚度较厚,车辆经长时间使用后中心栓容易松,中心栓松后会导致板簧中心孔处的断裂,造成较大质量事故。一般板簧中心孔处断裂都与板簧骑马螺栓拧紧力矩有关,因此此处骑马螺栓要求定期检查并拧紧到规定力矩。

本文从设计角度对悬架在整车上的影响做了一个系统的介绍,给出了整车因悬架导致的各种故障以及从设计角度如何避免,希望对有关设计人员有所裨益。