经济型发泡技术的开发及在汽车内饰件的应用

樊琪 孙建军

摘 要:经济型发泡又被称为薄壁发泡,是一种对材料性能、设备精度、模具设计、产品设计、工艺控制等具有较高要求的复杂技术。该技术使内饰件具备舒适软触感及碰撞吸能特性的同时,还可以明显降低内饰件的重量,满足节能要求,这一技术符合汽车轻量化趋势。

关键词:经济型发泡 内饰件 轻量化

1 引言

随着汽车工业的发展,汽车逐年普及给人们生活带来了便利,同时也对能源消耗及环境污染产生巨大影响。为保持汽车产业可持续发展,节能减排势在必行。研究表明汽车轻量化可以显著降低油耗,汽车整体质量每减少100Kg,百公里油耗可降低0.3~0.6L[1]。

与注塑材质内饰相比,发泡内饰具有弹性舒适的手感,同时可以在车辆发生碰撞时发挥缓冲吸能效果,保护车内乘员。发泡技术被广泛地应用于内饰件,常见的有仪表板、方向盘、副仪表板、顶棚、遮阳板、门内饰板、门扶手等。近年来,为了满足轻量化要求,内饰产品也从材料和工艺上不断研究并取得一定进展,其中经济型发泡技术通过产品设计和工艺提升,保留弹性舒适功能的同时,降低发泡层厚度,从而实现轻量化目的。

2 内饰件发泡技术概述

汽车内饰件大多采用聚氨酯发泡技术,主要过程是通过高压发泡机将异氰酸酯、聚醚多元醇双组分进行充分混合后浇注进模具,之后在带有温度控制的模具内进行一系列链增长、气体发生、交联化学反应,最终形成多孔性高分子结构的泡沫塑料。聚氨酯泡沫塑料形成过程中,主要发生下列4种反应[2]:

(1)异氰酸酯和羟基反应——多异氰酸酯和多元醇(聚醚、聚酯或其它多元醇)反应生成聚氨酯:

(2)异氰酸酯和水反应——带有异氰酸酯基团的化合物和水反应,先形成不稳定的氨基甲酸,然后分解成胺和二氧化碳:

胺基进一步和异氰酸酯基团反应生成含有脲基的聚合物:

(3)脲基甲酸酯反应——氨基甲酸酯基团中氮原子上的氢与异氰酸酯反应,形成脲基甲酸酯:

(4)缩二脲反应——脲基中氮原子上的氢与异氰酸酯反应形成缩二脲:

上述四个反应中:(1)、(2)属于链增长反应,后者还生成二氧化碳,因而既可看成链增长反应,又可视作气体发生反应,我们通常称之为放气反应。通常在无催化剂存在下,这两个反应是很快的。(3)、(4)二个反应为交联反应,随着此反应的不断进行,原料的粘度会逐渐增加,因此我们通常称之为凝胶反应。在聚氨酯泡沫制造过程中,这些反应都是以较快的速度同时进行着,在催化剂存在下,有的反应在很短的时间内即能大部分完成,最后形成高分子量和具有一定交联度的聚氨酯泡沫体。

软质内饰件一般包括三层,最上层为表皮(PVC、TPO、真皮等),中间层为聚氨酯泡沫,最下层为骨架基板(PP/玻璃纤维、SMA、PC/ABS等),发泡工艺就是将这三层材质复合成型的过程。

3 经济型发泡技术

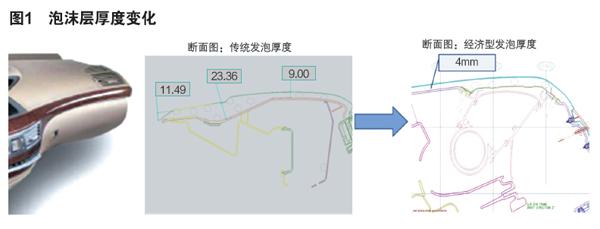

传统的内饰件泡沫厚度一般为8~15mm,局部甚至会超过20mm,泡沫密度为180~220Kg/m3。经济型发泡又称为薄壁发泡,是一种对产品设计、材料流动性、设备/模具精度、工艺控制等有较高要求的复杂技术,通过经济型发泡技术可以把泡沫厚度做到4~6mm(如图1),泡沫密度160~180Kg/m3左右,整体重量下降30%以上。下面我们以发泡仪表板为例,从产品、材料、工艺、设备、模具等方面进行初步探讨,并在实际产品中开发应用。

3.1 产品设计

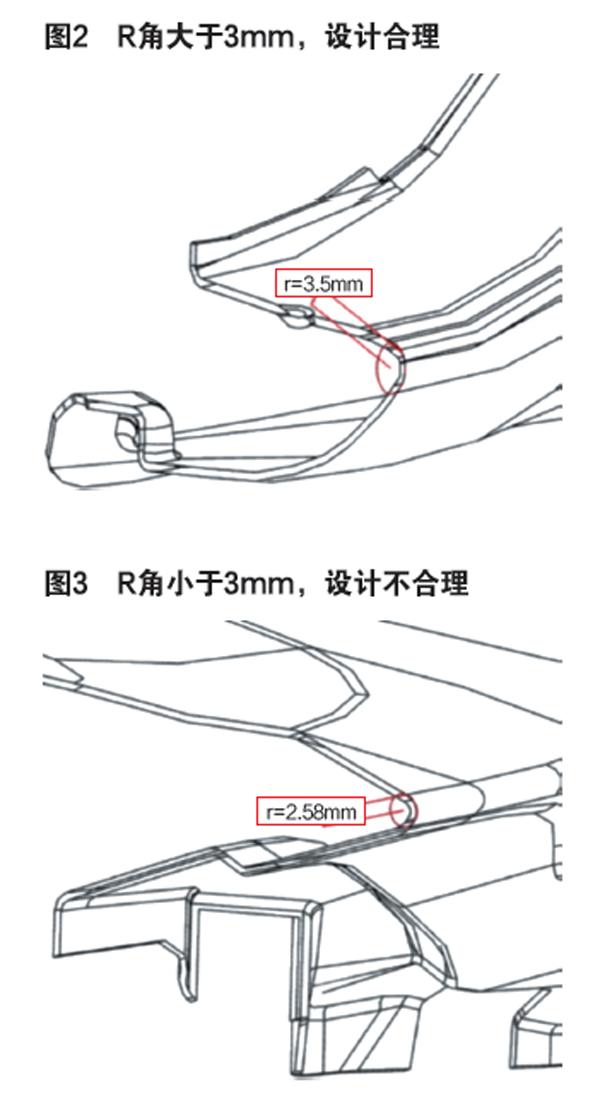

仪表板处于驾驶舱前端,既是驾驶员和乘客直接目视区域,又是承载装饰面板、出风口、手套箱、空调控制开关、组合仪表和导航娱乐系统等功能部件的载体,属于兼顾设计和功能的外观零部件[3]。仪表板造型复杂,三维方向长度将近1.6米,宽度和高度约0.8米,按照结构可分为一体式发泡和分体式发泡。如果采用分体式发泡,单个零件结构相对简单,但需要增加一道焊接或者螺钉装配工序;如果采用一体式发泡,工序可以简化,对设计的要求则更高。产品设计决定工艺难易和稳定性,首要的就是产品厚度一致性,前面提到聚氨酯发泡是放气交联反应,原材料进入模腔内,依靠反应产生的内压逐步填满整个产品,如果厚度突变,压力也会随之变化,产生的压差容易引起产品缺陷。其次,产品各处R角不宜过小(建议不小于3mm),否则会造成填充不良缺陷,产品手触偏软,老化后表面甚至会产生鼓包。另外,需要校核产品是否存在尖角倒扣,一般来说产品锐角不能小于70度,倒扣则会影响产品脱模,应尽量避免,无法规避的倒扣需要在模具设计上进行分块处理(成本会上升),见图2、图3。

3.2 材料流动性

聚氨酯发泡既是放气反应,又是交联反应,原材料从液态变成粘流态,最终变成固态,粘度逐渐上升,流动性逐渐下降,而原材料靠着放气反应产生的内压会从起始点向产品边缘扩散,最终填满整个产品。流动过程中,原材料需要克服与上层表皮以及下层骨架基板之间的摩擦力(和内压力是反向),泡沫的厚度可以视为材料的流道,流道越窄原材料内压力和摩擦力产生的剪切力越大,反之流道越宽剪切力越小。经济型发泡壁厚较传统发泡小许多,这对材料的流动性能提出的更高要求,为了提升流动性会增加原材料发泡剂含量,从而使内压更高,但这样做带来另外一个问题就是易造成产品夹气、气泡、泡孔粗大等缺陷。因此,原材料需要找到一个平衡配方比例,兼顾流动性和缺陷发生率,巴斯夫的Elastoflex E 3595系列在这方面表现比较优异,可以作为经济型发泡原材料之一。

3.3 工艺

聚氨酯发泡反应是一个化学反应,温度、压力、料比均会对过程和结果产生影响,如果要得到一个比较理想的结果,对过程进行控制是至关重要的。

反应温度是反应最重要的影響因子,主要有几个方面需要控制,一是模具温度,二是物料温度(包括表皮和骨架基板),三是发泡原料温度,四是环境温度。模具温度控制在38~42℃,表皮温度要求不是特别严格,发泡前进行预热可以使表皮变得更加柔软,从而与模具更加贴合。发泡原料温度一般采用22~28℃,经济型发泡多采用高料温反应。需要注意的是不仅要关注原料储料罐温度,也要注意混合头的浇注温度,因为高压混合过程会让发泡原料温度升高。发泡反应按照浇注时模具开合与否分为开模发泡和闭模发泡,如果是开模发泡对环境温度有较高的要求,因为浇注过程中原料是完全开放在环境中的,所以我们可以看到发泡一般是放在恒温包房内的。

发泡浇注过程实际上是通过混合头把高压雾化的聚醚多元醇、异氰酸酯通过口径非常小的喷嘴喷出,浇注压力是这一过程的关键因子。压力太小,原料无法形成雾化状态,影响混合效果;压力太大,会造成设备高压报警,通常原料浇注压力设置在140~170bar为宜,不要超过180bar。同时,需要关注两个原料的压力差,因为聚醚多元醇和异氰酸酯粘度不一致,聚醚多元醇的浇注压力略高,但是压力差不能超过20bar,否则会造成窜料,引起设备故障。

料比,即反应过程聚醚多元醇原料与异氰酸酯原料的比例,最理想的料比是两者完全反应,全部转化为聚氨酯的状态。料比过高,聚氨酯泡沫会偏硬;料比过低,聚氨酯泡沫则会偏软。经济型发泡对料比的稳定性要求较高,作为关键过程特性进行控制,CPK不得低于1.33。另外,每周会对屏显值进行校验,以确保屏显值与实际值保持一致。

除了上述温度、压力、料比等工艺参数,浇注重量、浇注轨迹等也是需要控制的因子,由于篇幅原因,不再详细讨论。

3.4 设备

发泡设备主要包括发泡机和模架,发泡机主要作用是确保原料混合和浇注效果,发泡模架负责熟化过程及产品脱模。发泡机由料罐、计量泵、液压系统、混合头等部件组成(见图6)。料罐体积通常在200~500L 左右,采用能够承受0.4~0.6MPa的压力容器,罐内使用干燥的空气或氮气加压。每一个料罐都有一套独立的温度控制系统,保证原料恒温进入计量和混合部件。计量泵是发泡机控制精度要求高的核心部件,其主要原理是通过变频电机精确控制转速,实现输出不同流量的功能。液压系统提供动力,包括起高压、驱动机械阀开合等。混合头决定发泡原料的混合效果,仪表板发泡常用的混合头有德国Hennecke公司及Krauss-Maffei公司生产的混合头。

发泡模架主要有液压模架和电动模架两种,液压模架开合速度较慢,不具备整体翻转功能;电动模架开合速度较快,比较适合经济型发泡的快发体系,而且可以实现整体翻转,使产品工艺具备更多的选择性。由于电动模架的上述优点,近年来在仪表板发泡领域得到了广泛应用(见图7、图8)。

3.5 模具设计

仪表板发泡模具系统多为铝模,大致包括真空系统、密封系统、模温控制系统等。由于经济型发泡壁厚较薄,产品精度要求高,对发泡模具精度要求也较高,包括控制产品尺寸的X向、Y向位置精度,以及控制产品厚度的Z向位置精度。X向、Y向精度主要靠模具四周的插板进行控制,误差不超过0.5mm,Z向精度依靠上下模具的等高块进行控制,误差不超过0.3mm。

4 结语

通过以上几个方面的介绍,可以看出经济型发泡除了对产品设计和模具设计有较高要求外,还需要材料、工艺、设备组成相辅相成的系统。由于该技术对轻量化及车辆节能减排的贡献,得到了不少大型企业的青睐,并已经在大众斯柯达某车型、丰田某车型、江淮汽车某车型实现量产。未来,随着技术的不断进步,经济型发泡内饰的壁厚和密度有望进一步下降,并应用于更多的内饰件产品上,为汽车轻量化做出新的贡献。

参考文献:

[1]范軍锋,陈铭,中国汽车轻量化之路初探[J],铸造,2006,55(10):995-998.

[2]朱吕民,刘益军,聚氨酯泡沫塑料[M],北京:化学工业出版社,2004.

[3]杜振东,汽车仪表板的制造技术与设计分析[J],工程设计,2018(5):193-194.