Ti-TiCN细化剂的含量对Al-Mg-Si合金组织和性能的影响

项雁玲 钱平平

摘 要:本文研究了该Ti-TiCN复合细化剂对Al-Mg-Si合金组织和性能的影响。试验结果表明:Ti-TiCN细化剂的加入使Al-0.6Mg-0.4Si的晶粒由树枝晶转变为等轴晶。当细化剂含量增加至0.25%wt,α-Al晶粒尺寸变小,树枝晶也变得更加细小。在性能方面,合金硬度随Ti-TiCN含量增加一直提高,添加0.5%wt细化剂后维氏硬度达到78HV,比未添加时提升了41.8%;未添加细化剂时Al-0.6Mg-0.4Si合金的抗拉强度为175MPa,当添加0.25%wt的细化剂时增加至212MPa,但细化剂含量继续增加时,抗拉强度又有所下降。

关键词:Ti-TiCN细化剂;Al-Mg-Si合金;晶粒细化

1 试验方法

将TiCN-Ti混合粉末进行球磨,使粉末充分混合。球磨后的粉体经再次烘干后,分别加入铝粉、钾盐、氯盐作为助熔剂,再次混合后放入模具中制备出Ti-TiCN復合细化剂。

将熔炼炉和坩埚进行烘炉处理,浇注用模具表面涂抹ZnO并预热至300℃。清洁工业纯铝表面,对Ti-TiCN细化剂、覆盖剂、精炼剂均进行烘干处理。最后分别熔炼未添加细化剂以及分别添加0.1%wt、0.25%wt和0.5%wt的Ti-TiCN复合细化剂的Al-0.6Mg-0.4Si样品。将铝锭放入熔炼炉加热至融化后使用精炼剂除杂,加入覆盖剂防止氧化。升温至730℃保温1h,用钟罩将细化剂块压入铝熔体中,保温一段时间后扒渣并浇注到模具中。将得到的样品进行微观组织分析和力学性能分析。

2 试验结果分析

2.1 细化剂对微观组织的影响

采用添加纳米颗粒的方式是有效的铝合金细化方法。纳米颗粒是否能在铝熔体中作为非均匀形核衬底,首先需要结晶相在纳米颗粒上形成尽可能小的润湿角,其次加入的纳米颗粒还应该在金属熔体中保持相对稳定。TiCN是一种具有优异性能的非氧化物材料,它具有熔点高、硬度高、抗氧化性好及化学稳定性好等一系列优点,在700℃以上的铝熔体中保温时,TiCN颗粒不会与铝熔体发生化学反应[1]。晶体结构方面,TiCN与铝都属于立方结构,并且它们的晶格常数十分接近,Al的晶格常数为0.4049nm,本实验所使用的TiC0.3N0.7晶格常数为0.4264nm。对于给定的纳米陶瓷颗粒,其与铝液的润湿角θ主要取决于结晶相与陶瓷颗粒之间的单位面积界面能σC/S。为了获得σC/S最低的界面,需要实现界面共格对应,这时界面能主要来自两侧点阵失配引起的点阵畸变,用错配度衡量[2]。经计算,(111)α-Al∥(111)TiCN和(001)α-A∥(001)TiCN的错配度低于10%,其界面能σC/S较低,所以Ti(C,N)颗粒有成为а-Al形核衬底的可能。

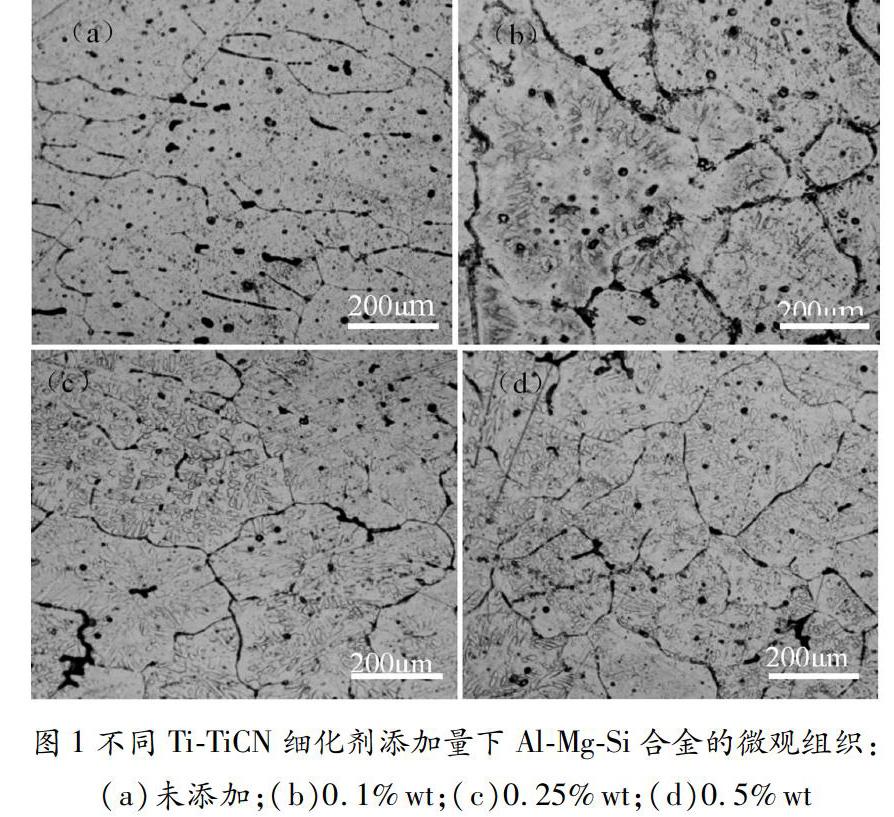

图1为在730℃的Al-0.6Mg-0.4Si熔体中未添加及分别添加0.1%wt、0.25%wt、0.5%wt Ti-TiCN细化剂并保温5min后试样的微观组织。由图1(a)所示,当合金中未添加细化剂时,它的铸态结构是粗大的树枝晶;而根据图1(b~d)所示,随着细化剂的添加量增多,树枝晶会明显地降低,尺寸也变得细小和分布均匀。从图中可看到铸态组织含有树枝晶结构,其中第二相大部分呈现连续,而部分粗大的第二相往往会聚集在晶界周围。计算未添加和添加细化剂后组织的枝晶臂间距,发现未添加细化剂(图1(a))的平均枝晶臂间距约为87μm。当提高Ti-Ti(C,N)细化剂的添加量时,组织中的树枝晶会减小且晶粒尺寸也变小,同时第二相变得细小和分散。当细化剂添加量是0.1%wt时,晶粒开始表现为细小的等轴晶状,当添加量继续增加时,α-Al晶粒尺寸变小,树枝晶也变得更加细小,且枝晶偏析也得到改善。

在Al-Mg-Si合金中,其共晶相主要是α-Al和金属间化合物。在铝液开始结晶过程中,分散的Ti(C,N)颗粒会提供大量有效的非均匀形核核心。此时,α-Al晶胚开始形核并长大成晶粒,数量急剧增多,然后铝液又被分割成许多的小液池,使共晶反应后得到的第二相变得细小且均匀。

2.2 细化剂对力学性能的影响

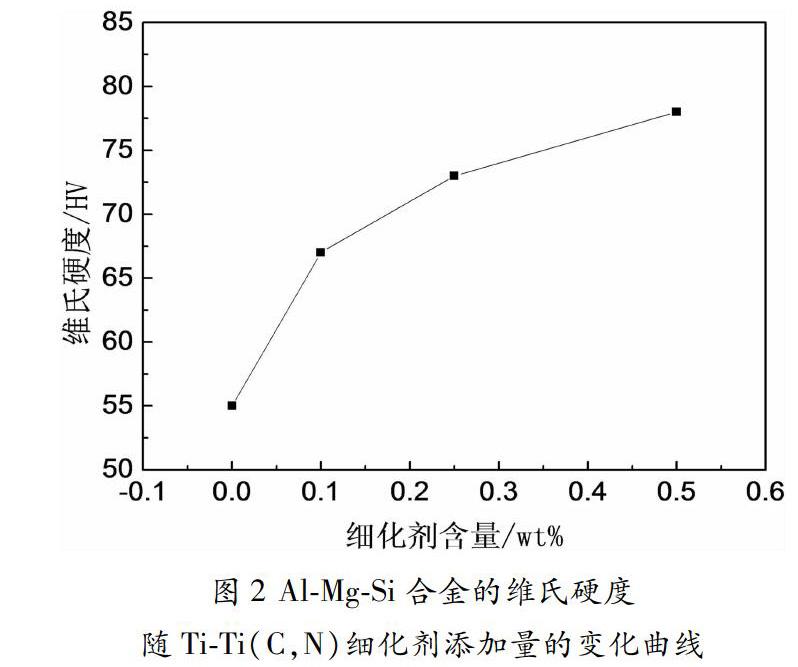

图2为Al-Mg-Si合金的维氏硬度随Ti-Ti(C,N)细化剂添加量的变化曲线。从图中可以看出,添加细化剂后Al-Mg-Si合金的维氏硬度比未添加细化剂明显地增加,其中添加05%细化剂后硬度达到78HV20,和未添加细化剂的情况比提升了41.8%。

材料硬度通常表示其抗塑性变形能力,与晶粒尺寸和第二相的分布有关。尽管Ti-Ti(C,N)细化剂的添加不影响相的成分,却有利于晶粒尺寸以及第二相分布情况,晶界增多也影响位错的运动能力[3]。

因为在铝熔体中添加一定量的Ti-TiCN细化剂后,一部分的Ti(C,N)颗粒可以为α-Al的非均匀形核提供有效的异质核心,在凝固阶段形成大量细小的晶粒从而提高合金的硬度;而另一部分的Ti-TiCN颗粒由于偏聚作用将会被推送到晶界附近对晶界起到钉扎的作用,并抑制了位错的运动,进而影响了晶粒的长大,获得了较细的晶粒,从而增加了合金的硬度[4]。而添加量太多时,Al-Mg-Si合金的维氏硬度增加不明显。这是因为此时铝熔体中的TiCN颗粒数达到了饱和状态,对晶粒的形核与长大反而不能起到良好的帮助,导致硬度的增幅不明显。因此,在添加了Ti-TiCN细化剂后,Al-Mg-Si合金的维氏硬度在第二相和细晶强化下,会在获得一定范围的提高,而细化剂的含量反过来促进这两种机制的强化效果。

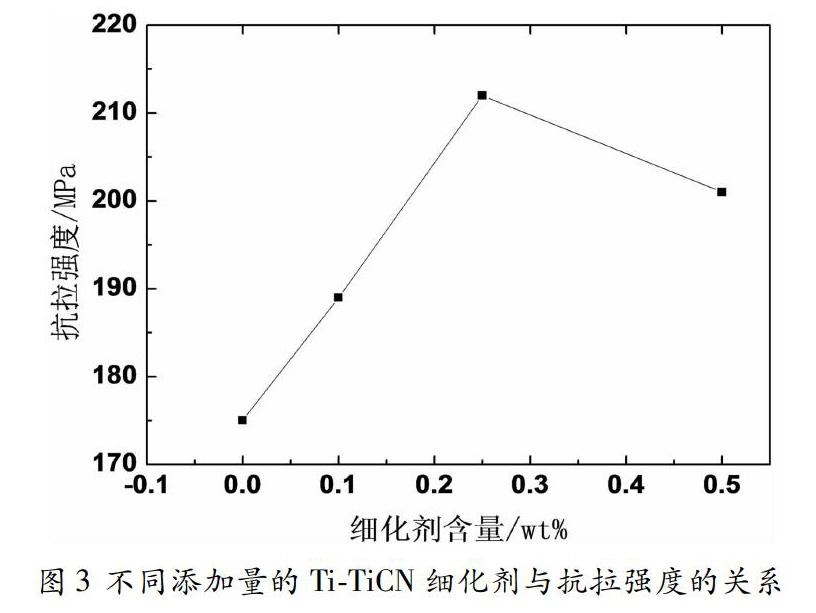

从图3可以看出,Ti-TiCN细化剂的添加对合金的抗拉强度力学性能指标有较大的提升。随着细化剂的添加量增加,Al-Mg-Si合金的抗拉强度呈现逐渐增加的趋势。尤其当细化剂的添加量在0.25%wt时,其抗拉强度出现最高点。但随着细化剂的添加量进一步增加达到0.5%wt时,其抗拉强度反而出现了降低。这是因为熔体中TiCN颗粒数量过多导致了颗粒之间出现团聚现象,分布于晶界处,从而使抗拉强度降低的现象。

3 结论

(1)Ti-TiCN细化剂可以改善Al-Mg-Si合金的晶粒形态,减小晶粒尺寸,使树枝晶变得更加细小、枝晶偏析得到改善。

(2)Ti-TiCN细化剂对Al-0.6Mg-0.4Si合金的性能具有一定的影响。随着细化剂添加量的增加,合金的硬度呈增加趋势,合金的抗拉强度先增加后减小。

参考文献:

[1]罗子康.试析铝合金应用现状及发展趋势[J].中国设备工程,2019(02):119-120.

[2]Bramfitt,B.The effect of carbide and nitride additions on the heterogeneous nucleation behavior of liquid iron[J].Met Trans,1970,1:1987-1995.

[3]王东,马宗义.轧制工艺对7050铝合金显微组织和力学性能的影响[J].金属学报,2009,44(1):49-54.

[4]梁振宇.合金元素对Al-Mg-Si合金导体材料组织与性能的影响研究[D].湖南大学,2011.

作者简介:项雁玲,女,汉族,安徽人,硕士研究生,助教,研究方向:铝合金晶粒细化。