液压移动双箱吊具双箱移动系统的模块化装配工艺研究

张海东 罗陆昌

摘 要:液压可移动双箱吊具的双箱移动系统是整个吊具的核心部件之一,其装配作业空间狭小,需要多次用到行车起吊零部件,对其它工位的正常作业造成影响。由于装配的空间限制,加大了工人的劳动强度,同时也影响了装配质量。而采用模块化装配工艺,通过使用工装夹具,将原装配工序分解,解决了装配空间不足、装配效率低等问题,降低了工人劳动强度,保证了装配质量,缩短了吊具的总装周期。

关键词:液压双箱吊具 双箱移动系统 模块化 装配工艺

Research on Modular Assembly Technology of Double-box Moving System of Hydraulic Mobile Double-box Spreader

Zhang Haidong Luo Luchang

Abstract:The double-box moving system of the hydraulic movable double-box spreader is one of the core components of the entire spreader. Its assembly workspace is small, and it needs to use crane lifting parts many times, which will affect the normal operation of other stations. Due to the space limitation of assembly, the labor intensity of workers is increased, and the assembly quality is also affected. The modular assembly process is used to decompose the original assembly process using tooling fixtures, which solves the problems of insufficient assembly space and low assembly efficiency, reduces labor intensity of workers, ensures assembly quality, and shortens the final assembly cycle of the spreader.

Key words:hydraulic double-box spreader, double-box mobile system, modularization, assembly process

1 模块化装配工艺的概述

模块化装配就是将整机定义为由几个主要部件组成,首先将这几个部件预先组装起来,成为几个模块,然后在总装线上将这些模块装配起来。根据流水式标准作业的要求,将串行式生产流程改为并行式生产流程,有利于消除瓶颈工序,进而缩短整机的装配周期。同时也可提高部件的装配质量,便于实现装配的工装化、自动化。模块化装配反作用于设计层面,又能推动模块化设计的发展。目前,模块化装配已广泛应用于汽车制造、工程机械,军工装备等装备制造行业。

2 液压双箱吊具的双箱移动系统

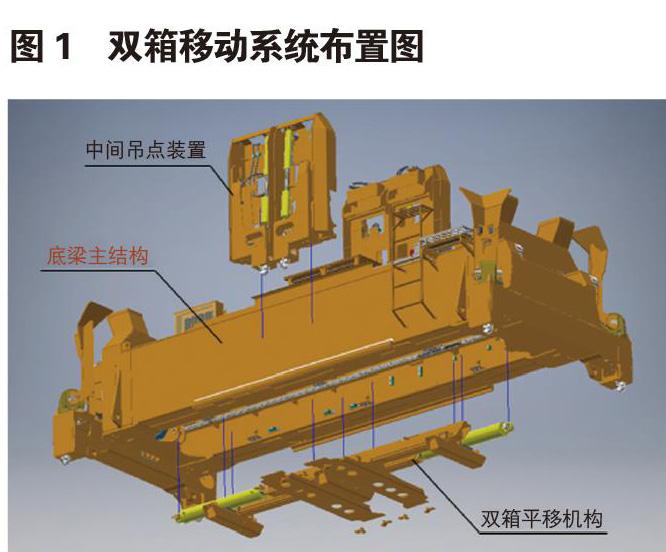

吊具的双箱移动系统由中间吊点装置和双箱平移机构组成。双箱平移机构上中的小横梁和移动油缸与吊具底梁主结构相连。如图1所示。

中间吊点装置由对称的四个吊点组成,分布于吊具底梁主结构的两侧。每个钓吊点主要由移动架、转销箱机构、中间升降油缸装置等组成。其中转销箱机构又由转销、转柄,转销护套、顶销、转销油缸等组成。同侧的两个吊点装配后,转销的中心距离有公差要求。中间吊点装置通过下推杆与双箱平移机构相连,沿着底梁主结构上的导轨作平行移动。

双箱移动机构主要由下推杆、小横梁Ⅰ、小横梁Ⅱ和双箱移动油缸等组成。下推杆的一端与双箱移动油缸由连接销轴组件相连,小横梁Ⅰ、Ⅱ用于支撑下推杆和双箱移动油缸等,下推杆由压板组件固定其轨道,可以在小横梁上做平移运动。如图2所示。

此种吊具的亮点在于它具有单箱、双箱两种工作状态,吊具电气系统可控制吊具在工作状态转换过程中自动完成各动作。双箱移动系统正是这一关键功能的核心部件。

3 传统装配方式存在的问题

3.1 传统吊点装置的装配

传统的装配方式是四个吊点装置分别装配,然后再将其装配至底梁主结构上。

由于移动架和转销箱均是焊接件,成形后的误差较大,就会偶尔出现装配后尺寸、形位超差的情况。一旦出现这种情况,就要在总装工位上调整或者拆下来调整。在总装工位调整就会影响总装的进度,拆下来调整又会出现一次调整不到位而需要反复调整的情况。

3.2 传统双箱平移机构装配

传统的双箱平移机构装配,是先装配小横梁Ⅰ、小横梁Ⅱ,因为它是其余零件的承载体。然后从底梁主结构的中间空档中吊装下推杆,由于下推杆的整体宽度大于底梁主结构的中间空档,所以起吊时,下推杆必须倾斜,一端从小横梁中间穿过,然后再把下推杆调整至水平状态,调整其水平位置后,将其放置在下横梁上。然后吊装平移油缸,装销轴,销轴卡板、减模块压板等小零件。整个过程需要四次吊装,出于安全考虑,吊装时其他装配工位需要暂停作业。在装配减摩块压板、销轴组件和压板组件时,工人需在底梁主结构里蹲姿作业或者钻到底梁下面半蹲仰姿作业。这些都导致装配效率低下。

雙箱移动系统的装配本身就比较复杂繁琐,再加上传统装配方式的缺陷,导致其成为吊具整机装配的瓶颈工序。

4 模块化装配总体方案

双箱移动系统模块化装配工艺的思路是将吊点装置与双箱平移机构的装配从总装工序中剥离,利用合适的工装夹具,在预装工位分别装配。然后再将装配好的模块串入整机装配。

4.1 吊点装置的模块化装配方案

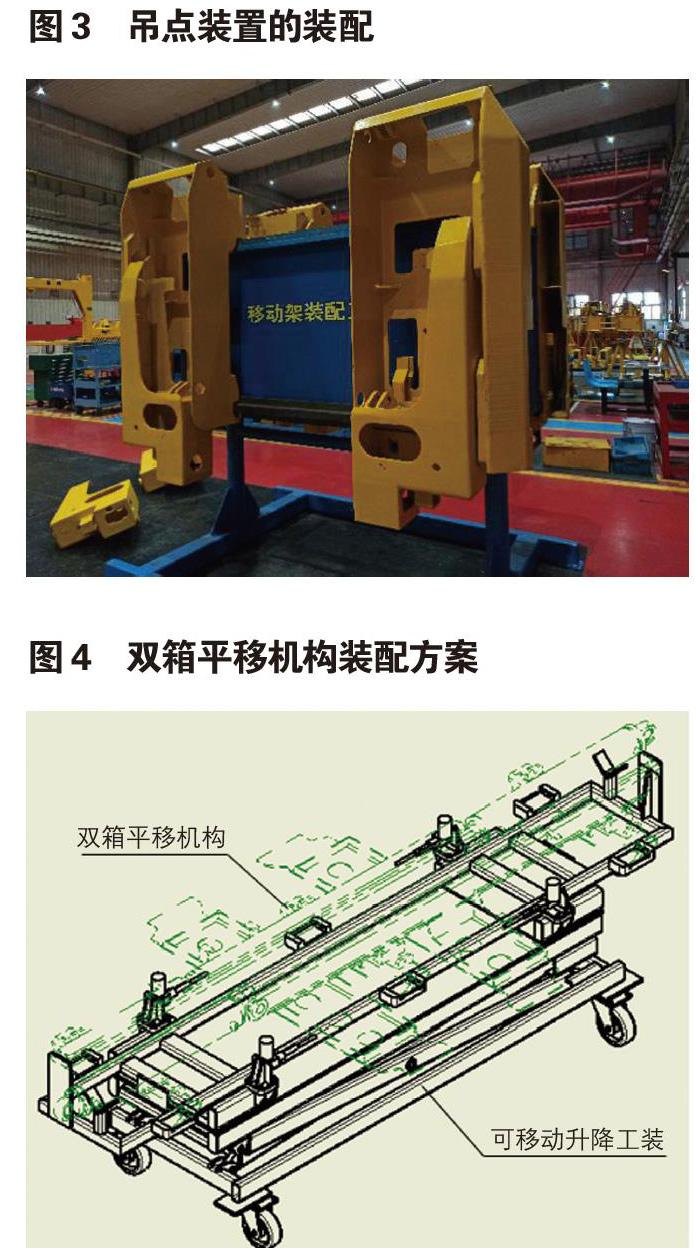

根据吊点装置在吊具整机中的工作环境,制作出一套预装工装,工装具有底梁主结构同样尺寸的上导轨和下导轨,可以完全模拟出中间吊点在底梁主结构上装配的工况。如图3所示。

在此工装上完成四个吊点装置的装配,包括移动架配对、转销箱机构装配、中间升降油缸装置装配等。并在此工装上完成装配结果的检测,装配误差的调整。经检测合格后,从工装上取下来,直接转至吊具总装工位,将四个吊点装置装至底梁主结构上。

4.2 双箱平移机构的模块化装配方案

双箱平移机构的零件较多,且较为分散,对装配位置要求较高。其模块化装配的思路就借助一个刚性的工装托架,将平移机构中的下推杆、小横梁Ⅰ、小横梁Ⅱ和双箱移动油缸按照在吊具中的相对位置固定在工装托架上,考虑到装配时的实际情况,工装还应具有移动和升降功能。方案如图4所示。

1)小横梁Ⅰ和小横梁Ⅱ的定位是其它各零件定位的关键和基础,其端部的腰形孔就是双箱平移机构与底梁主结构连接的接口。由于腰形孔的方向是机构的宽度方向,所以宽度方向在托架上只采用粗定位,機构长度方向的定位要求较高,因此在托架上采用专用的定位块定位,且用偏心夹具夹紧。托架上还设计有导向板,在托架起升过程中,引导小横梁端部腰形孔和底梁主结构上的安装孔对齐。

2)双箱移动油缸采用固定在托架上的V型块定位,以保证其中心线与下推杆中心线重合。便于安装连接销轴组件。

3)下推杆根据定位好的小横梁Ⅰ和小横梁Ⅱ,直接装到小横梁上面的导轨槽里,压板组件将其固定。下推杆的尾部也各有一个定位板,目的是控制预装时整个平移机构的总长。否则平移机构从底梁柱结构下方通过升降装置起升时会与底梁主结构干涉。此定位板的作用就是把整个平移机构的实际总长进行“压缩”,以避开与底梁主结构的干涉点。在平移机构升至安装位置,还是要恢复其实际总长的,故此在下推杆的翼板外侧设计安装了四个微型直流电动推杆,通过推动下推杆的翼板,恢复其实际长度,也就是将双箱移动油缸的安装孔推至安装位置。

4)工装的升降靠的是一套液压剪式升降机构,自带一台小型蓄电池液压站为其提供动力。蓄电池同时为直流电动推杆提供电能。工装的升降、电动推杆的伸缩控制按钮,集成在一个有线遥控器上,操作方便灵活。

5)工装的底部装有万向轮,方便工装从预装工位到吊具总装工位之间移动。避免使用行车起吊,也方便平移机构在底梁主结构下面装配时姿态的调整。

双箱平移机构的模块化装配就是设计了一个可移动升降的工装托架,工人在总装线之外预装工位对各零件进行装配,调整下推杆导轨与压板之间的间隙,检测装配后两个油缸安装孔的距离,检测下推杆翼板位置是否与吊点上接口尺寸一致。然后将工装托架移至底梁主结构下面,起升至装配位置,如图5所示。把小横梁Ⅰ、小横梁Ⅱ和双箱移动油缸装配至吊具底梁主结上。如图6所示。在零件装配阶段不会对总装造成影响,工人可以在比较舒服的位置进行操作,提高了装配效率,降低了工人的劳动强度,保证了装配质量。

5 总结

通过对液压双箱吊具双箱移动系统的传统装配工艺进行分析,找出了在装配双箱移动系统时存在的频繁起吊、装配调整不便、影响吊具的总装周期等问题,根据双箱移动系统自身的特点,设计出模块化装配工艺。采用合适的工装夹具分别完成吊点装置和双箱移动机构的装配,二者在预装工位完成各自的安装、调整工作,使之在吊具总装工位可直接装配,同时也保障了装配质量。缩短了吊具的总装周期。

目前在港口机械行业,模块化设计正受到重视,作为工艺设计人员,也应该多去思考使用模块化装配。必要时采用工装夹具,就可以大大提高装配效率,降低生产成本,提升产品竞争力。

参考文献:

[1]马贝方,李斌.总装工艺模块化装配设计[J].汽车工艺与材料,2010(10):6-13.