AP1000机组主控室可居留性内漏试验解析

杨炯,操丰,高磊,雷春辉,袁会勇

(1.国核电站运行服务技术有限公司;2.国核示范电站有限责任公司,上海 200235)

AP1000是美国西屋公司设计的三代先进非能动型压水堆,三门、海阳一期各建设了两台机组,由于来源于美国,在管理上,借鉴了美国核管会(NRC)的要求。传统核电厂主控室一般设计为微正压,该方法可有效维持主控室压力边界完整性,美国三里岛事故之后,NRC对美国30%的核电厂主控室执行了主控室可居留性内漏试验,发现只有一座核电厂主控室内漏数值小于执照许可,其余均存在不同程度的超标。NRC于2003年发了通用函件,向美国各核电厂提出了测定主控室内漏量的要求。目前,三门、海阳四台AP1000机组顺利完成了主控室区域内漏试验,为后续开展华龙一号CAP1400主控室可居留性内漏试验积累了重要的理论和实践经验。

1 主控室区域可居留性

1.1 核电厂可居留系统

为保护核电厂工作人员和设备免受气载放射性和火灾的危害并使相关区域的环境温度保持在规定范围内,AP1000设置了相关系统以保证人员的可居留性和设备安全可靠运行的条件。

在电厂可居留系统中包括了主控室应急可居留系统(VES),其它可居留系统有核岛非放射性通风系统(VBS)、辐射检测系统(RMS)、主交流电源系统(ECS)和消防系统(FPS)等。

设计基准事故后,主控室(MCR)的可居留性首先要保护运行人员免受放射性危害。AP1000设计基准事故的气载源项来源于安全壳内泄漏出来的气载裂变产物,以及假设从乏燃料池气化产生的气载裂变产物。MCR周围的气载裂变产物浓度是裂变产物衰减常数、安全壳泄漏率和气象条件的函数,而MCR内的放射量除此之外,还取决于MCR压力边界内漏量。

1.2 主控室可居留区域

AP1000主控室可居留区域包括MCR和技术支持中心(CSA),CSA承担了部分MCR职能,在应急工况下向核电厂操纵员提供核电厂管理和技术支持;提供评估和诊断核电厂状态的场所,避免MCR过于拥挤;解除操纵员承担的与电厂操作无关的通信和辅助工作等。因此在执行主控室可居留性内漏试验时,把CSA也列入可居留区域,由VBS系统维持其可居留性,MCR还有专设的VES系统。

1.3 主控室区域压力边界

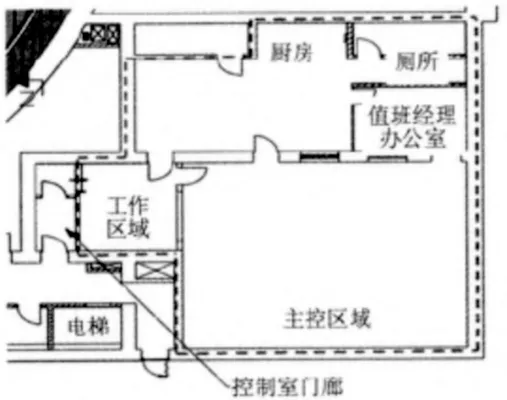

MCR和CSA位于辅助厂房117'6"标高上,图1为主控室压力边界示意图,MCR由主控制区、运行工作区、运行休息区、值长办公室、厕所等组成,图1标识了主控室压力边界,明确哪些区域是被排除在边界以外的。

图1 主控室压力边界示意图

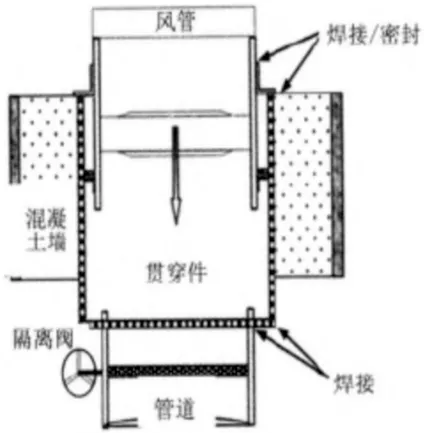

主控室压力边界除了上述所示的实体边界外,还包括通风系统边界,在分析主控室可居留性时,通风系统边界容易被忽略。主控室区域墙体贯穿件要采用密封设计,与混凝土接触的贯穿套管外表面采用环氧树脂填缝剂密封;套管内部,与管道、电缆等接触的内表面采用密封组件进行密封,密封材料要求可以承受62.2Pa的压力。图2为HVAC贯穿件密封示意图。实践中,核电厂可能存在贯穿件密封材料使用不规范、材料不符合防火要求等问题。容易产生泄漏的位置除了贯穿件之外,还有风管焊缝、检修舱门、空气处理单元外壳、隔离阻尼器等,要切实组织边界检查,否则可能出现试验不合格情况。

组织边界检查,其中的重点工作就是检测贯穿件是否按照设计要求进行密封,执行时,首先获取MCR和CSA贯穿件图纸,然后标注所有的贯穿件,之后到现场实际查验,确保在执行基准内漏试验前没有未处理的贯穿件。

1.4 主控室区域HVAC系统

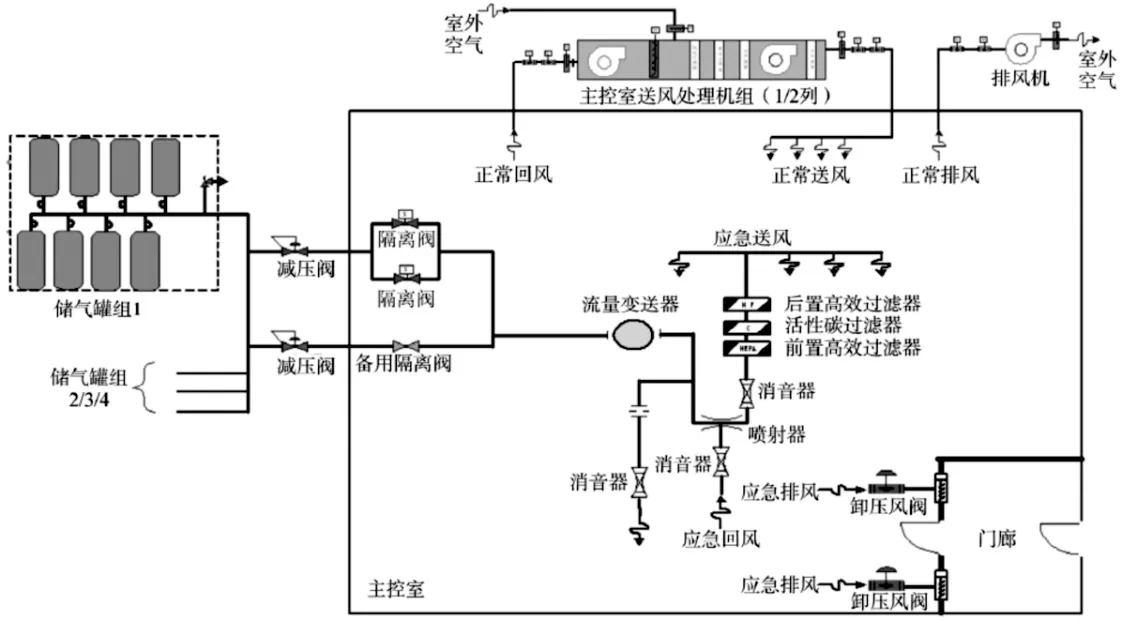

VES系统是电厂专设的安全设施,为MCR提供可居留环境,以保证主控室工作人员可在事故后72h内监视事故进程,采取必要的事故缓解和电厂恢复措施,VES系统有4个VES应急空气储存模块,每个模块有8个储存箱,共计32个储存箱,储存箱供给呼吸用干燥气体。

图2 HVAC贯穿件密封示意图

在电厂正常运行时,不要求VES运行,由VBS系统为MCR、CSA等区域提供正常或者异常的通风空调服务,图3为AP1000核电厂主控室通风系统原理图。

如果电厂失去正常电源而导致VBS无法运行时,VES即为MCR提供人员呼吸条件,且提供非能动的热阱功能,在72小时内保证这些房间温度在规定范围内。事故工况下,当MCR送风管道中探测到“高-高”粒子或碘放射性,或持续丧失厂用交流电源超过10min,也将启动VES系统,为主控室人员提供可居留性环境。

2 示踪气体技术

2.1 技术原理

示踪气体测量方法的实质是用一定浓度的示踪气体标识某一部分气流,并假定在这一气流中示踪气体浓度均匀一致.则当这一气流与其它气流掺混时,示踪气体浓度变化即可代表各气流所占比例,这类释放方法特别适用于进入控制体的气流入口很多,且流量不稳定可控的试验中。

示踪气体的基本测量方法有三种:浓度衰减法,恒定浓度法和恒定流量法。这三种方法有各自的适用条件及对仪器设备的不同要求,但其共同之处都是在所研究的控制体内释放示踪气体,以使控制体内原有空气区别于从控制体外进入的空气,这一特点必然要求示踪气体与控制体内空气始终迅速混合均匀,以保证示踪气体浓度变化能表征控制体的换气量,因而在这一类测量方法中,示踪气体在空间中的混合均匀性始终是需要关注的重要问题。目前国内的主控室可居留性内漏试验是参照美国标准ASTM E741执行的,随着实践的积累和理论研究的成熟,国内执行标准《核电厂主控室可居留性内漏试验》已经制定完成。

2.2 示踪气体选择

示踪气体一般要求无毒无味,非易燃易爆,空气中该气体浓度较低,行业普遍使用SF6作为示踪气体,微量的SF6也能被气相色谱仪检测到,是通风系统性能试验的理想示踪气体。

2.3 恒定流量法原理

图3 AP1000主控室通风系统原理图

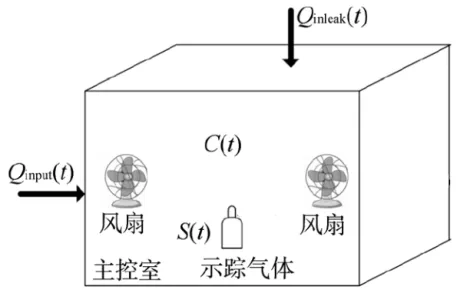

目前示踪气体技术在核电厂主控室内漏试验的应用,国内尚处于起步阶段,只采用过恒定流量法。AP1000机组主控内漏试验即采用恒定流量法,恒定流量法指的是将示踪气体以恒定速率注射到主控室区域,并测量主控室区域内示踪气体浓度随时间的变化。当示踪气体浓度达到平衡时,用平衡浓度来计算进入主控室区域的总气流量,其计算模型见图4。

图4 恒定流量法原理示意图

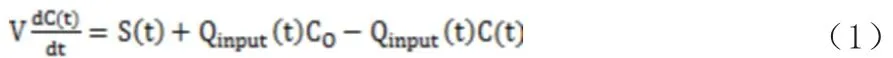

根据示踪气体质量守恒定律计算:

式中,V为主控室区域体积(m3);C(t)为主控室区域内示踪气体浓度(m3/m3);S(t)为示踪气体释放速率(m3/h);Qinput(t)为待测区域与外界的空气交换总量(m3/h);C0为外界的示踪气体浓度(m3/m3);t为时间(h)。

恒定流量法,S(t)=const,忽略外界示踪气体浓度,假设Qinput(t)为常数,得出:

经过足够长时间后,指数衰减为零,C(t)达到平衡,即可得出:

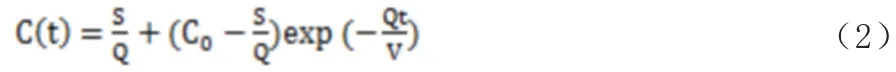

可以看出,主控室区域内示踪气体浓度先随时间增加而增加,最终达到稳定,如图5所示。根据ASTM E741,达到平衡的时间大约是3/A的时间,A是主控室区域换气次数,见公式(4),此时主控室区域内示踪气体浓度达到了最终平衡浓度的95%。

图5 浓度增长曲线

达到平衡的时间Teq=3/A,

式中,A换气次数(1/h)。

如果主控室区域新风量很低,对应的换气次数也很低,则主控室区域示踪气体达到平衡浓度的时间会很长,这对试验执行将是一个重大挑战,这时可使用浓度衰减法进行试验,恒定浓度法在操作上存在较大难度,实际使用较少。但工程实践中,不推荐使用浓度衰减法,浓度衰减法虽然操作简单,但在其计算过程中,需要以主控室区域自由体积为输入参数,而自由体积通常较难估计,会给试验结果带来较大的不确定度。

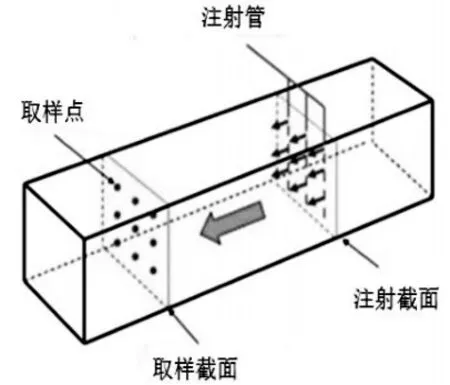

新风量Qm测量可以使用通风系统原设计的流量测量设备,例如皮托管或者风速仪等,在AP1000机组实践中,为了获得更高的精度,依照标准ASTM E2029采用了示踪气体方法,其原理是通过在新风管上游连续的引入已知浓度的示踪气体,然后测量注入点下游的示踪气体浓度,该浓度值与管道流量成反比,图6为其计算原理图。

图6 新风量计算原理图

内漏量即为:

3 试验执行

3.1 试验准备

在执行AP1000主控室内漏试验时,无论是VBS系统试验还是VES系统试验,都有众多先决条件,试验执行前,应按照设计文件、试验技术规格书要求把主控室区域及相邻区域HVAC系统配置到适当的参数上。

在首次执行主控室内漏试验前需进行主控室区域边界检查,识别边界或组件上的会产生内漏的缺陷,以进行试验前维修或者设计变更。

首次执行主控室内漏试验前允许采取行动使主控室区域和相关系统性能表现与执照基础一致,但执行后续定期试验时,可采取的措施是有限的。

定期试验执行前允许采取永久性行动,例如永久性密封管道、外壳或空气处理单元;不应对主控室区域和相关通风系统进行预调节,例如更换门密封条或临时性修复、或在执行试验之前采取强化主控室区域边界完整性的活动。因为采取这些措施意味着核电厂主控室可居留性程序没有发挥应有的作用,也可能是主控室区域维修和可居留性评估间隔太长。只有真实的内漏测量,才能对主控室区域和相关通风系统的完整性进行评估,并确定主控室可居留性程序的有效性。

3.2 浓度均匀措施

使用示踪气体技术的一个重要假设是示踪气体与被测区域内空气充分混合均匀,这个过程美国多数核电站需要0.5~2小时,在AP1000机组上,这一时间要长,因此需要采用风扇辅助混合,主控室区域也需要适当的布置。通过主控室区域内不同位置的取样,可以判断出混合情况,主控室区域内示踪气体浓度相对标准偏差可以容易的达到在±10%,达到±2%也是有可能的。

3.3 浓度分析

试验时在HVAC系统适当位置上注入示踪气体,为了确保主控室区域内示踪气体浓度快速接近平衡浓度,可先进行高浓度示踪气体注射、然后切换到低浓度示踪气体,需要精确把握高浓度示踪气体注射时间,高浓度示踪气体一旦注射过量,可能需要较长时间主控室区域示踪气体浓度才能衰减到平衡浓度,导致试验超期。

平衡之后,开始正式取样,可使用一次性聚丙烯注射器作为取样容器,MCR和CSA房间内的样品可以直接手动收集,HVAC管道上的样品可以使用专为现场研发的取样系统进行取样。取样期间不允许开关主控室边界门。

取得的样品用专门为现场试验研制的气相色谱仪进行分析,气相色谱仪使用前需要用标准气体进行标定,以确保把仪器基线漂移和灵敏度改变降到最低。

3.4 不确定度计算

内漏量测量和管道流量测量结果的不确定度计算是根据ANSI/ASME Standard PTC 19.1完成的,使用置信区间法,因为基于成本和操作上的考虑,一般不可能重复进行试验,来获得足够的内漏量数值进行统计分析,因此仅进行基于标准差计算的不确定性分析。

3.5 试验结果与问题分析

由于试验执行经验、试验准备、主控室区域HVAC设计等原因,可能会出现内漏量数值超过验收标准的情况,这时往往需要采取相应的措施,例如进行设计变更、系统组件维修等,然后重新进行试验。由于试验期间需要进行MCR、CSA区域管制,对正常全面开展核电厂调试或运行工作有一定影响,因此试验前要进行充分的条件准备。

试验中,多项数据测量的精确性对于试验结果影响较大,因此要重点关注,例如示踪气体注射时使用的质量流量控制器,准确度应在±2%以内。

要提前考虑MCR、CSA区域内示踪气体浓度分布均匀问题,要采取必要的空气混合措施,并合理布置取样测量点。

3.6 压差测量

测量主控室可居留区域相对于其相邻区域压差,以评估主控室内漏来源和相关通风系统的运行情况。

压差测量一般在平衡之前,在MCR、CSA房间放置一台绝压表,每分钟记录一次压力数值,然后用另一台绝压表测量周围区域或房间压力,最后需进行数值漂移和压差修正。

4 结语

综上所述,AP1000机组采用恒定流量法,以SF6作为示踪气体,进行主控室内漏试验,取得了良好的实践结果,恒定流量法理论和实践成熟,且计算过程中,不需要以主控室自由体积为参数,应作为国内执行主控室内漏试验的首选方案。在执行主控室内漏试验前,应制定详细的边界检查方案,仔细确认压力边界完整性,否则可能出现超出预期的试验结果。AP1000机组主控内漏试验推动了国内主控室可居留性标准化体系建设,为后续CAP1400机组、华龙一号机组主控内漏试验提供了充分的理论和经验指导,具有十分重要的意义。