籽瓜破碎取籽分离机机架的有限元分析及优化

熊世磊 丁赛飞 王启慧 万芳新 黄晓鹏

摘 要:机架是籽瓜破碎取籽分离机的主要支撑部件,对提高籽瓜破碎取籽分离机工作安全性和可靠性起着至关重要的作用。本文运用ANSYS 19.0软件对机架进行有限元静力学及模态分析,研究其静力学特性和振动特性,在此基础上利用模拟正交试验对机架进行结构优化。结果表明:机架宽度为620 mm、两侧板厚度为15 mm、顶部横梁宽度为60 mm时,机架的各阶固有频率可避开电动机的激励频率范围,消除共振现象。优化前后的机架最大应力均小于使用材料的屈服强度,满足设计要求。该研究可为籽瓜破碎取籽分离机的设计与优化提供理论依据。

关键词:籽瓜破碎取籽分离机;机架;静力学分析;模态分析;结构优化

中图分类号:S223.2 文献标识码:A 文章编号:1006-8023(2021)02-0086-09

Finite Element Analysis and Optimization of the Frame

of Seed Melon Crushing Separator

XIONG Shilei1, DING Saifei1, WANG Qihui2, WAN Fangxin1, HUANG Xiaopeng1*

(1.Mechanical and Electrical Engineering College, Gansu Agricultural University, Lanzhou 730070, China;

2.College of Food Science and Engineering, Gansu Agricultural University, Lanzhou 730070, China)

Abstract:The frame is the main support part of the seed melon crushing separator, and it plays a vital role in improving the safety and reliability of the seed melon crushing separator. This paper uses ANSYS 19.0 software to carry out finite element statics and modal analysis of the frame to study its statics and vibration characteristics. On this basis, the simulation orthogonal test is used to optimize the frame. The results show that when the frame width is 620 mm, the thickness of the side plates is 15 mm, and the top beam width is 60 mm, the frame's natural frequencies can avoid the excitation frequency range of the motor and eliminate resonance. The maximum stress of the frame before and after optimization is less than the yield strength of the material used, which meets the design requirements. This research can provide a theoretical basis for the design and optimization of the seed melon crushing separator.

Keywords:Seed melon crushing separator; frame; static analysis; modal analysis; structure optimization

收稿日期:2020-09-17

基金項目:国家自然科学基金(51765002);甘肃农业大学SRTP项目(202006065)

通信作者:黄晓鹏,博士,教授。研究方向为旱作农业装备和农产品加工机械。E-mail: huangxp@gsau.edu.cn

引文格式:熊世磊,丁赛飞,王启慧,等. 籽瓜破碎取籽分离机机架的有限元分析及优化[J].森林工程,2021,37(2):86-94.

XIONG S L, DING S F, WANG Q H, et al. Finite element analysis and optimization of the frame of seed melon crushing separator[J]. Forest Engineering, 2021,37(2):86-94.

0 引言

籽瓜,又称“打瓜”,具有悠久的种植历史,主要种植于中国西北地区,是一种低糖、低脂、低热量和富有较高营养价值的耐旱瓜种[1-4]。一直以来,籽瓜仅用于传统上的破碎取籽,其他组分基本上被丢弃在田间地头,造成资源浪费的同时又污染了环境。

近些年,籽瓜综合利用加工生产线逐渐被建立,而破碎取籽是加工生产线中重要组成部分[5-6]。国内现有的籽瓜破碎取籽机械主要采取两种形式,一种是专用破碎取籽的籽瓜破碎取籽机,如新疆八一农学院所研制的籽瓜取籽机[7-9];另一种是集摘瓜、捡拾和脱籽等作业为一体的联合作业机械,如新疆农学院所研制的籽瓜捡拾、脱籽的联合收获机[10-13]。虽然这些籽瓜破碎取籽机械均减轻了劳动生产率,提高了经济效益,但仍未实现籽瓜各组分的综合利用。为此,课题组根据籽瓜综合加工利用的生产要求设计了一种新型籽瓜破碎取籽分离机。

机架作为籽瓜破碎取籽分离机的主要支撑部分,会受到地面以及其他装置部分的静载荷作用[14-15]。同时,该机在作业时,会有其他运动部件所产生的动载荷,当机架的某阶固有频率与这些运动部件的激励频率相接近时[16-17],会产生共振现象,严重影响籽瓜破碎取籽分离机的使用性能及安全性、可靠性。因此,有必要对籽瓜破碎取籽分离机的机架进行静力学及模态分析,全面了解其结构特性,防止与运动部件激励频率产生共振,从而改善籽瓜破碎取籽分离机的工作性能和工作效率。

本文在Solidworks2018软件中建立籽瓜破碎取籽分离机机架的三维模型,利用ANSYS19.0软件对机架进行有限元静力学分析及模态分析,对其进行刚度、强度校核,并研究振动频率及振幅的变化情况,找出易引起共振的频率,借助模拟正交试验提出优化方案,有效避开外部激励频率,从而为籽瓜破碎取籽分离机的设计及结构优化提供理论依据。

1 整机结构及工作原理

1.1 整机结构

课题组自主研发设计的QW-QZ-2型籽瓜破碎取籽分离机的整机结构示意图如图1所示,该机是由机架、喂料部分、破碎装置、皮瓤分离装置、籽瓤分离装置、电动机以及传动部件等组成。其中破碎装置是由冲击破碎装置和挤压破碎装置组成。

1.机架;2.电动机Ⅰ;3.挤压齿辊;4.破碎齿辊;5.喂料部分;6.电动机Ⅱ; 7.皮瓤分离装置;8.瓜皮出口;9.电动机Ⅲ; 10.籽瓤分离装置;11.瓜籽出料口;12.瓜汁出料口。

1.Frame; 2.Motor I; 3.Squeezing gear roller; 4.Crushing gear roller; 5.Feeding part; 6.Motor II; 7.Skin and flesh separation device; 8.Melon peel outlet; 9.Motor III; 10.Seed pulp separation device; 11.Melon seed discharge port; 12.Melon juice discharge port.

图1 籽瓜破碎取籽分离机的整机结构示意图

Fig.1 Schematic diagram of the whole machine structure

of the seed melon crushing separator

1.2 工作原理

机器工作时,籽瓜经喂料部分喂入,先经高速旋转的破碎齿辊进行冲击破碎,之后沿斜面滑入挤压破碎装置,在挤压齿辊的挤压作用下,形成的皮瓤籽混合物。经破碎后的混合物继而被送入皮瓤分离装置,在皮瓤分离辊的螺旋挤压输送过程中完成瓜皮和籽瓤的分离。籽瓤混合物通过皮瓤分离装置下部的筛孔进入籽瓤分离装置,瓜皮经瓜皮出口排出。在籽瓤分离辊作用下,实现瓜籽的分离和瓜瓤的再次破碎,瓜籽分离后从瓜籽出料口排出机外,瓜汁则经瓜汁出料口流出。本机可实现籽瓜的破碎和皮、瓤、籽各组分的分离作业,从而为后续综合利用提供相应的原料。

2 机架有限元静力学分析

2.1 机架三维模型的建立及网格划分

为了能够进行准确的有限元分析,合理地建立机架三维模型非常重要。本文利用Solidworks 2018软件对籽瓜破碎取籽分离机進行整机三维建模,再提取其中机架部分进行有限元分析。机架作为籽瓜破碎取籽分离机的重要支撑部件,在实际工作过程中必须要满足足够的刚度,减小应力集中。该机架是由X2CrNi18-9不锈钢焊接而成的一个整体,其材料特性参数见表1。合理地划分网格可以使模型离散化效果达到最佳,划分单元不可过大,也不可过小。在进行静力学分析时,选择Automatic方法进行网格划分,定义网格单元尺寸为40 mm。网格划分为16 195个节点,7 649个网格单元。

2.2 施加载荷及约束

根据籽瓜破碎取籽分离机机架与其他部件之间的装配方式和工作条件可以得出,该机架承受的载荷主要来自安装在机架上的电动机、破碎齿辊、挤压齿辊、喂料斗、皮瓤分离装置和籽瓤分离装置等部件。对机架底部施加固定约束,通过Solidworks 2018软件对机架定义材料属性,并通过测量可以得出机架承受的其他部件总质量为86.426 84 kg,机架总体承载面积为0.198 114 m2。为了简化分析,将载荷以均布载荷的方式施加在该机架上。经计算得出,均布载荷的大小为4.275 24×10-3 MPa。

2.3 模型求解结果与分析

通过ANSYS 19.0软件对施加载荷和约束后的机架进行静力学分析求解,得到该机架的总变形分析云图和总应力分析云图,具体如图2和图3所示。

从图2可以看出,该机架在顶部横梁处产生最大变形,其最大变形量为4.882 2×10-3 mm,由于该处承受顶部端盖的质量,所以载荷相对比较集中,故出现最大变形;整个机架上最小变形产生于机架支腿部,其最小变形量为0 mm。从图3中可以看出,该机架整体受到的应力比较小,在机架顶部横梁与左侧面相交处产生最大应力,其最大应力为0.326 24 MPa;机架右侧面中部产生最小应力,其最小应力为4.549 6×10-4 MPa。由于该机架的最大应力值远远小于该机架材料的屈服强度,因此该机架结构强度和刚度均满足要求。

3 机架的有限元模态分析

3.1 机架的模态分析计算

机架的振动特性与自身的质量、刚度等因素有关,而与外界载荷无关。在进行机架设计时,为了避免产生共振,且稀疏矩阵实现递归计算的Block Lanczos具有模态提取效果快、计算速度快和精度高等特点,因此本文结合该方法利用ANSYS 19.0软件对机架进行了自由模态分析,得到了振动固有频率、对应的最大振幅以及振型云图。根据籽瓜破碎取籽分离机的实际工作情况及模态分析结果,取非0的前9阶的模态振型和频率进行分析。具体的固有频率和振型特征见表2,与之相对应的各阶振幅如图4所示,振型云图如图5所示。

3.2 机架模态振动特性分析

从机架的模态分析前9阶固有频率的模态振型结果(表2、图4、图5)可以看出,该机架的主要振型为扭转、摆动、弯曲和振动。前9阶固有频率范围为35.076~144.57 Hz,该范围比较大,且固有频率随着阶数的增加逐渐增加,近似表现为一次函数,表现出模态分析无阻尼振动特有的随机性。该机架在第7阶固有频率125.64 Hz处出现最大振幅,最大振幅为16.344 mm,主要振型特征表现为机架顶部右侧板沿X轴左右弯曲振动(图5(g));在第3阶固有频率69.75 Hz处出现第一大振幅,振幅为5.758 9 mm,主要振型特征为机架顶部横梁沿Y轴上下弯曲振动(图5(c));在第2阶固有频率53.942 Hz处出现第一小振幅,振幅为3.007 1 mm,主要振型特征为机架左右侧板沿Y轴上下扭转摆动(图5(b));在第4阶固有频率82.149 Hz处出现第二小振幅,振幅为4.098 5 mm,主要振型特征为机架顶部右侧板沿X轴左右摆动(图5(d))。同时,该机架在第1、2阶处的振型基本相同,出现局部扭曲变形,说明该机架极易受到低阶振动的影响(图5(a)—图5(b));第5阶以后,逐渐局部变形逐渐增加(图5(e)—图5(i))。

通过模态分析可以得出该机架的各阶固有频率,该结果可以为籽瓜破碎取籽分离机的安全生产提供理论依据。在籽瓜破碎取籽生产过程中,为了避免机架与其他工作部件之间引起共振,需要对各部件的激励频率进行探究。经课题组试验研究发现,在籽瓜破碎取籽分离机的正常工作过程中[18-19],当喂入量25~30 kg/min、破碎辊转速120~135 r/min,皮瓤分离辊转速90~105 r/min,籽瓤分离辊转速105~120 r/min时,这些运动部件的激励频率相对较低,基本上避开了机架的各阶固有频率,不会引起不必要的共振。但是,由于该机配备的3部电动机的工作频率范围均为0~50 Hz,在工作中,由于电压的不稳定状态,会引起短时间内的工作频率不符合正常工作范围。通过对其他部件的激励频率与机架理论计算频率对比分析可以得出,该机架的第1阶固有频率为35.076 Hz,恰好在电动机的工作频率范围内,说明该机架极易与电动机产生共振,进一步影响籽瓜破碎取籽分离机的安全性。为了避免这种共振现象的产生,需要对该机架进行结构上的优化。

4 机架的结构优化

经上述研究分析可知,该机架的第1阶固有频率与电动机的激励频率会产生共振,其他阶的固有频率不会产生共振。因此可只改变第1阶固有频率得以避开电动机激励频率范围,本文拟通过模拟正交试验设计,优化机架结构,使其在满足强度、刚度要求的基础上,避免與电动机发生共振,从而提高机架的安全可靠性。

4.1 模拟正交试验

以第一阶固有频率为试验指标,根据前期单因素仿真试验分析,选取机架整体宽度、两侧板厚度和顶部横梁宽度3个影响因素,各个因素选取3个水平,具体因素水平见表3。

根据试验设计理论,按照选定的不同因素水平,在Solidworks 2018软件中绘制改变后的各个机架三维模型图,随之导入ANSYS 19.0软件中,分别进行9次静力学分析和模态分析,得到各个优化后的有限元分析结果,记录每次试验的第1阶固有频率。见表4。

从表4的正交试验结果可以看出,各个因素之间不存在交互作用,不同因素对指标的影响程度从大到小依次为:顶部横梁宽度、两侧板厚度、机架宽度。优化后的结构参数为机架宽度620 mm、两侧板厚度15 mm、顶部横梁宽度60 mm,在该参数组合下,第1阶固有频率为51.013 Hz,远离电动机的激励频率,不会发生共振,机架安全可靠。

4.2 优化后的机架静力学及模态分析

4.2.1 优化后的机架静力学分析结果

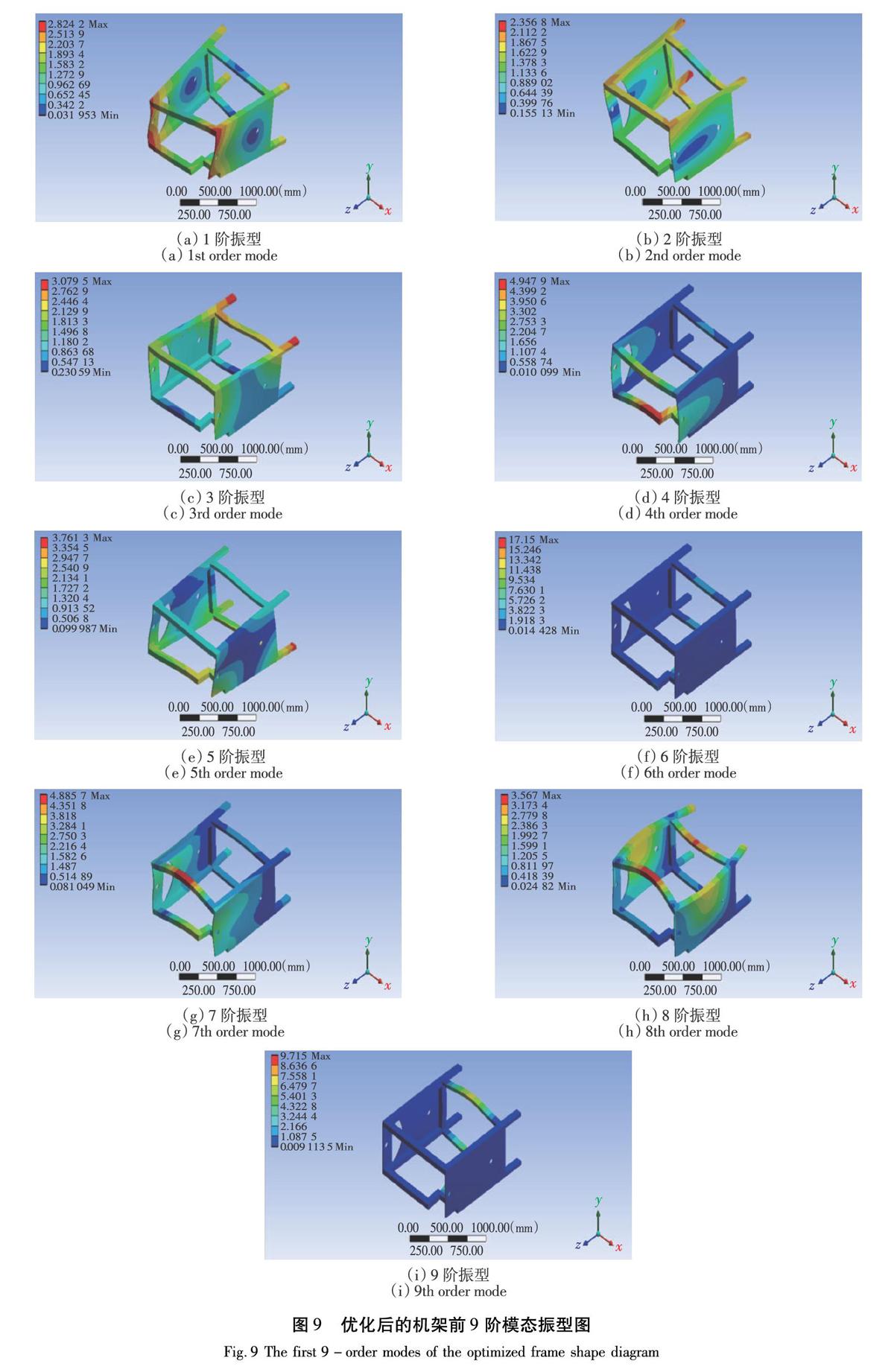

通过对优化后的籽瓜破碎取籽分离机机架进行静力学分析,得到优化后机架的总变形分析云图和总应力分析云图,具体结果如图6和图7所示。

从图6中可以看出,优化后的机架仍在顶部横梁处产生最大变形,其最大变形量为3.662×10-3 mm;最小变形也仍产生于机架支腿部,其最小变形量为0 mm。从图7中可以看出,优化后的机架仍旧在顶部横梁与左侧面相交处产生最大应力,其最大应力为0.263 98 MPa;两侧面中部产生最小应力,其最小应力为2.779 9×10-4 MPa。由此可见机架的应力与变形对机架影响甚微,优化后的机架仍满足刚度、强度要求。

4.2.2 优化后的机架模态分析结果

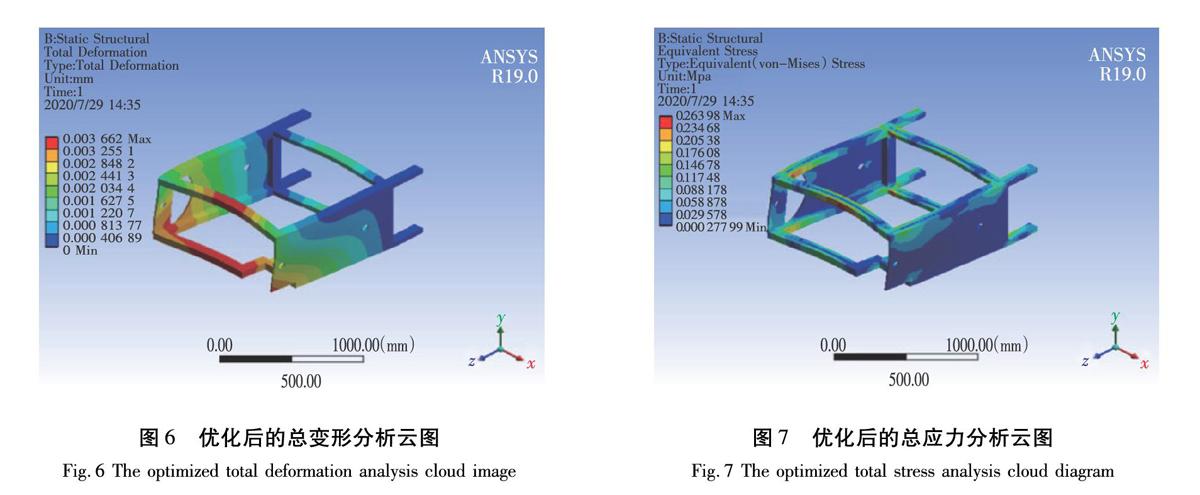

通过对优化后的籽瓜破碎取籽分离机机架进行模态分析,得到优化后机架固有频率和最大振幅的变化趋势图,以及前9阶的振型云图,结果如图8和图9所示。

从表2、图8和图9中可以看出,机架的第1阶固有频率从35.076 Hz增加至51.013 Hz,第2阶固有频率从53.942 Hz增加至57.5 Hz,第3阶固有频率从69.75 Hz增加至88.767 Hz。优化后的最大振幅产生在第6阶固有频率处,最大振幅为17.15 mm,相比优化前的最大振幅基本不变。优化后的机架第1阶固有频率成功地避开了电动机的激励频率范围。故优化后的机架不会产生共振现象,保证了籽瓜破碎取籽分离机正常工作的安全性和稳定性。

5 结论

通过对籽瓜破碎取籽分离机机架的有限元静力学分析可得,该机架在顶部横梁处产生最大变形,其最大变形量为4.882 2×10-3 mm;顶部横梁与左侧面相交处产生最大应力,其最大应力为0.326 24 MPa,其值远小于所用材料的屈服强度,因此满足正常的刚度、强度要求。通过对籽瓜破碎取籽分离机机架的有限元模态分析可得,该机架的主要振型为扭转、摆动、弯曲、振动。前9阶固有频率范围为35.076~144.57 Hz。固有频率随着阶数的增加逐渐增加,近似表现为一次函数。机架在第7阶固有频率125.64 Hz处出现最大振幅,最大振幅为16.344 mm;在第3阶固有频率69.75 Hz处出现第一大振幅,振幅为5.758 9 mm,主要振型特征为机架顶部横梁沿Y轴上下弯曲振动;在第2阶固有频率53.942 Hz处出现第一小振幅,振幅为3.007 1 mm。第5阶以后,局部变形逐渐增加。利用模拟正交试验对该机架进行结构优化,结果表明:机架宽度为620 mm、两侧板厚度为15 mm、顶部横梁宽度为60 mm时,第1阶固有频率成功避开电动机激励频率范围,避免了共振现象的产生。此时机架的第1阶固有频率从35.076 Hz增加至51.013 Hz,进一步提高了机架的工作安全性和稳定性。优化后的机架静力学结果显示:机架仍在原来位置产生最大变形和最大应力,其最大应力值为0.263 98 MPa,其值仍然远小于使用材料的屈服强度,满足设计要求。

【参考文献】

[1]陈菁菁,许勇,张建农,等.我国籽用西瓜生产与研究进展[J].中国蔬菜,2015,35(12):12-18.

CHEN J J, XU Y, ZHANG J N, et al. Production and research of seed using watermelon in China[J]. China Vegetables, 2015, 35 (12): 12-18.

[2]熊世磊,万芳新,黄晓鹏.籽瓜破碎取籽分离机破碎齿辊的有限元分析[J].林业机械与木工设备,2020,48(7):29-33.

XIONG S L, WAN F X, HUANG X P. Finite element analysis of crushing tooth roller of seed melon crushing and seed extracting separator[J]. Forestry Machinery & Woodworking Equipment, 2020, 48(7): 29-33.

[3]王恒炜.从文献分析看我国籽瓜科研生产的方向[J].甘肃农业科技,2019,57(6):62-72.

WANG H W. Looking at the direction of scientific research and production of seed melon in my country from literature analysis[J]. Gansu Agricultural Science and Technology, 2019, 57 (6): 62-72.

[4]张志强.籽瓜破碎取籽分离机的设计与研究[D].兰州:甘肃农业大学,2019.

ZHANG Z Q. Design and research of seed-used watermelon crushing separator[D]. Lanzhou: Gansu Agricultural University, 2019.

[5]黄晓鹏,同长虹,万芳新.籽瓜挖瓤机设计与试验[J].农业机械学报,2011,42(1):90-94.

HUANG X P, TONG C H, WAN F X. Design on seed melon pulp-excavated machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(1): 90-94.

[6]鄭成昊,同长虹,周佳仪,等.籽瓜挖瓤机真空吸盘式转位机构的设计[J].机械研究与应用,2019,32(1):108-110.

ZHENG C H, TONG C H, ZHOU J Y, et al. Design of vacuum sucker type cover-rotating mechanism for seed melon pulp-excavated machine[J]. Mechanical Research & Application, 2019, 32(1): 108-110.

[7]徐良庆.6DQ-8型打瓜取籽机[J].农业机械,1989,32(5):9.

XU L Q. 6DQ-8 type melon seed extractor[J]. Agricultural Machinery, 1989, 32 (5): 9.

[8]陶文成,陶利军.籽瓜脱粒机:CN2391411[P].2000-08-16.

TAO W C, TAO L J. Melon seeds remover: CN2391411[P]. 2000-

08-16.

[9]王继承. 打瓜取籽机机构的运动学分析及优化设计[D]. 石河子:石河子大学,2013.

WANG J C. Kinematics analysis and optimization design of the mechanism of the melon seed extractor[D]. Shihezi: Shihezi University, 2013.

[10]阎洪山,杨怀君,薛理,等.4ZBL-2背负式籽瓜联合收获机的设计[J].安徽农业科学,2012,40(19):10331-10333.

YAN H S, YANG H J, XUE L, et al. Design of 4ZBL-2 knapsack combined harvesters for seed watermelon[J]. Journal of Anhui Agricultural Sciences, 2012, 40(19): 10331-10333.

[11]阎洪山,杨怀君,薛理,等.4ZBL-2背负式籽瓜联合收获机收获功率消耗分析[J].农机化研究,2012,34(10):66-68.

YAN H S, YANG H J, XUE L, et al. The analysis of power consumption of 4ZBL-2 knapsack combine-harvesters for seed watermelon[J]. Journal of Agricultural Mechanization Research, 2012, 34(10): 66-68.

[12]石鑫,牛长河,乔园园,等.籽瓜捡拾脱籽联合作业机优化设计与试验[J].新疆农业科学,2016,53(7):1310-1318.

SHI X, NIU C H, QIAO Y Y, et al. Optimization and test of melon stalks removing device on seed-using melon picking and deseeding machine[J]. Xinjiang Agricultural Sciences, 2016, 53(7): 1310-1318.

[13]石鑫,牛长河,乔园园,等.三种籽瓜捡拾脱籽联合作业机去瓜秧装置的设计及试验分析[J].新疆农机化,2016,32(5):26-29.

SHI X, NIU C H, QIAO Y Y, et al. Design and test analysis of three kinds of stalks removing device on seed-using melon picking and deseeding machine[J]. Xinjiang Agricultural Mechanization, 2016, 32 (5): 26-29.

[14]牛浩,王震涛,唐玉荣,等.基于ANSYS的残膜回收机提土筛膜组件机架力学及模态分析[J].中国农机化学报,2019,40(12):190-195.

NIU H, WANG Z T, TANG Y R, et al. Statics and modal analysis of the frame of soil-lifting screen membrane component for residual-film recycling machine based on ANSYS[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(12): 190-195.

[15]史瑞杰,戴飞,赵武云,等.全喂入式胡麻脱粒机机架模态分析与结构优化[J].中国农机化学报,2019,40(7):13-18.

SHI R J, DAI F, ZHAO W Y, et al. Modal analysis and structural optimization of fully fed flax granulator rack[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(7): 13-18.

[16]丁建梅,胡永冉,丁建华,等.基于ANSYS水稻覆膜直播机机架的有限元分析[J].森林工程,2020,36(4):58-63.

DING J M, HU Y R, DING J H, et al. Finite element analysis based on ANSYS rice film-covered direct seeding machine frame[J]. Forest Engineering, 2020, 36(4): 58-63.

[17]郑清铭,左付山,朱泳旭,等.基于模态分析的永磁同步电机振动研究[J].森林工程,2019,35(5):76-81.

ZHENG Q M, ZUO F S, ZHU Y X, et al. Research on vibration of permanent magnet synchronous motor based on modal analysis[J]. Forest Engineering, 2019, 35(5): 76-81.

[18]張志强,黄晓鹏,万芳新,等.籽瓜破碎取籽分离机的试验研究[J].中国农机化学报,2019,40(6):88-92.

ZHANG Z Q, HUANG X P, WAN F X, et al. Experimental research on seed melon crushing and seed-used watermelon peeling and separating seeds machine[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(6):88-92.