充填假顶下采场稳定性分析及回采顺序优化研究

贾住平,王堃,王能跃

(1.贵州职业技术学院, 贵州 贵阳 550023;2.北京科技大学, 北京 100083;3.贵州锦丰矿业有限公司, 贵州 黔西南州 562204)

0 引言

上向进路式水平分层胶结充填采矿法以其生产能力强、机械化程度高等特点,在破碎、难采、高价值矿体的开采中具有得天独厚的优势。锦丰金矿采用该采矿方法结合无轨机械化采掘,伴有巷道尺寸较大、地质构造发育、风化作用强烈、岩体强度较低以及自稳能力差等较多不良条件,深部回采进路中,底鼓、片帮及冒落等地压显现现象严重。另外,锦丰金矿地应力测量研究[1]表明:随着开采深度的增加,水平最大主应力显著增大,已达到垂直应力的1.5倍以上,充填假顶下采矿进路稳定性问题愈发突出。

目前,运用数值模拟对巷道、采空区构建无限接近现场的理论模型,能较好的对巷道和采空区稳定性做分析研究,具有经济高效、操作便捷、结果准确等优点。刘晓明、罗周全等[2]提出将Surpac与Phase2耦合构建数值计算模型,实现了对冬瓜山铜矿采空区围岩稳定性数值模拟分析;韩斌等[3]采用FLAC软件构建数值计算模型,实现了对金川二矿区多中段机械化盘区回采顺序的优化。此外,还有许多国内外学者运用各类数值模拟软件针对矿山实际问题作了大量的研究。

由加拿大Rocscience公司开发Phase2软件是一个专门模拟地下岩体开挖工程的应力及应变的二维有限元软件。与其他数值模拟软件相比,该软件具有建模简单、网格划分容易和后处理功能强大等特点,尤其可以模拟矿体的开采以及开采后对周围岩体及巷道工程的影响,优化回采顺序,分析巷道、采空区稳定状况[4-7]。针对锦丰金矿 230中段充填假顶下采矿进路稳定性问题,本文运用Phase2软件开展对该中段巷道稳定性分析与评价,分别模拟从西到东、从两边到中间及从中间到两边的回采顺序对巷道稳定性的影响,为今后同类矿山的回采顺序的选择提供参考依据。

1 工程概况

贵州锦丰金矿位于黔西南贞丰县境内,属于典型的断控型卡林金矿,其矿床规模为超大型,矿体主要赋存于控矿断层F3、F2及F6断层破碎带内,矿区内出露地层主要有中三叠统边阳组(T2by)、尼罗组(T2nl)和许满组(T2xm),边阳组以灰色薄至中厚层状、厚层状(少许块状)细砂岩、粉砂岩、杂砂岩为主,夹灰色薄至中厚层状粘土岩,是矿区的主要赋矿地层。矿体走向长约 1100 m,宽12 m~60 m,垂向延伸超过1000 m,矿体倾角较陡,为48°~86°。贵州锦丰地下矿采用斜坡道开拓,上向分层胶结进路式采矿,按垂高60 m划分为一个中段,垂高20 m划分为一个分段,采矿进路断面尺寸为4.5 m×5.0 m。

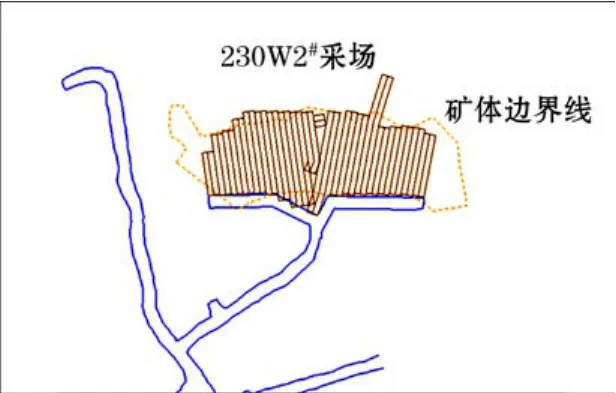

当回采到230W2#采场第 4层矿体时,其上方为250 m中段采场充填假底,且该采场上方从240 m水平以上至350 m水平均为充填体。胶结充填采用人工砂+尾砂按照1:4进行混合添加适量水泥进行,分为打底充填部分和接顶充填部分,打底充填体强度为3 MPa,厚3.0 m,接顶充填体强度为0.85 MPa,厚1.5 m。该采场矿体长约90 m,宽约30 m,巷道布置为垂向布置,即与矿体走向及上层充填假顶走向相垂直(见图1)。

图1 230W2#采场平面布置

由于该采场矿体较长,上方均为充填体,为确保采矿安全,需对该采场巷道稳定性进行评估。本文主要采用 Phase2软件对其不同回采顺序进行数值模拟,对不同回采顺序下的巷道稳定性进行评估,以确定最佳回采顺序。

2 力学参数及模型建立

2.1 力学参数

根据 230W2#采场围岩性质、矿体性质及上方充填体情况,确定参与数值模拟的介质为4种,分别为围岩、矿体、打底充填体(水泥掺量为20%)、普通充填体(水泥掺量为 10.5%),其力学参数见表1。

2.2 边界条件及地应力

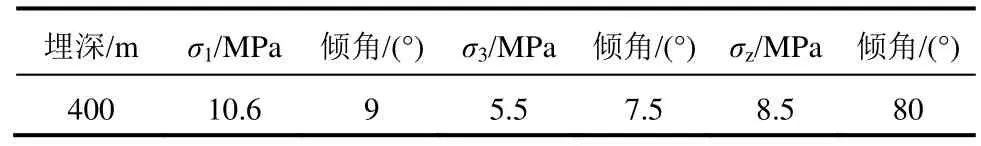

力学模型边界条件均采用位移约束,对模型左右两边及底部进行约束,顶部通向地表,设为自由边界[8-9]。根据矿区地应力测量结果,230W2#采场埋深约400 m,选择埋深400 m时地应力值,其中最大主应力为10.6 MPa,倾角为9°,最小水平主应力为5.5 MPa,垂直应力为8.5 MPa,详见表2。

2.3 力学模型

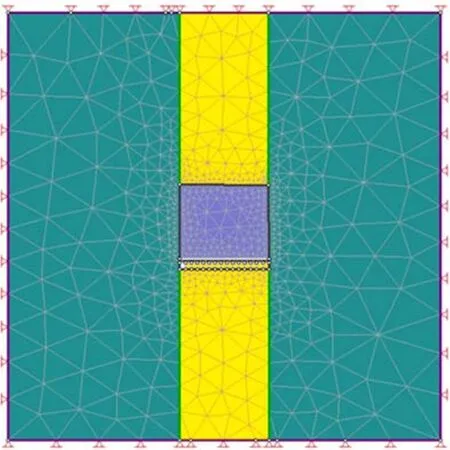

根据 230W2#采场布置及上方充填情况,采场巷道尺寸为4.5 m×5 m,共15个采场,上方打底充填体厚度为3 m,普通充填体厚度为57 m,充填体总厚60 m。本次研究介质假设为弹塑性材料,选用摩尔-库伦破坏准则,建立力学模型,如图2所示。

表1 力学参数

表2 230W2#采场地应力参数

3 不同回采顺序巷道稳定性分析

本次研究从巷道稳定性、采矿效率、可操作性等多方面进行综合评估,以确定最佳回采顺序,回采顺序按照3种方案进行数值模拟,分别为:方案一,从西向东单向回采;方案二,从中间向两边同时回采;方案三,从两边向中间同时回采。

图2 230W2#采场数值计算模型

3.1 稳定性分析

利用Phase2建立计算模型,从巷道变形量、应力分布、围岩强度系数及屈服情况进行整体评估。

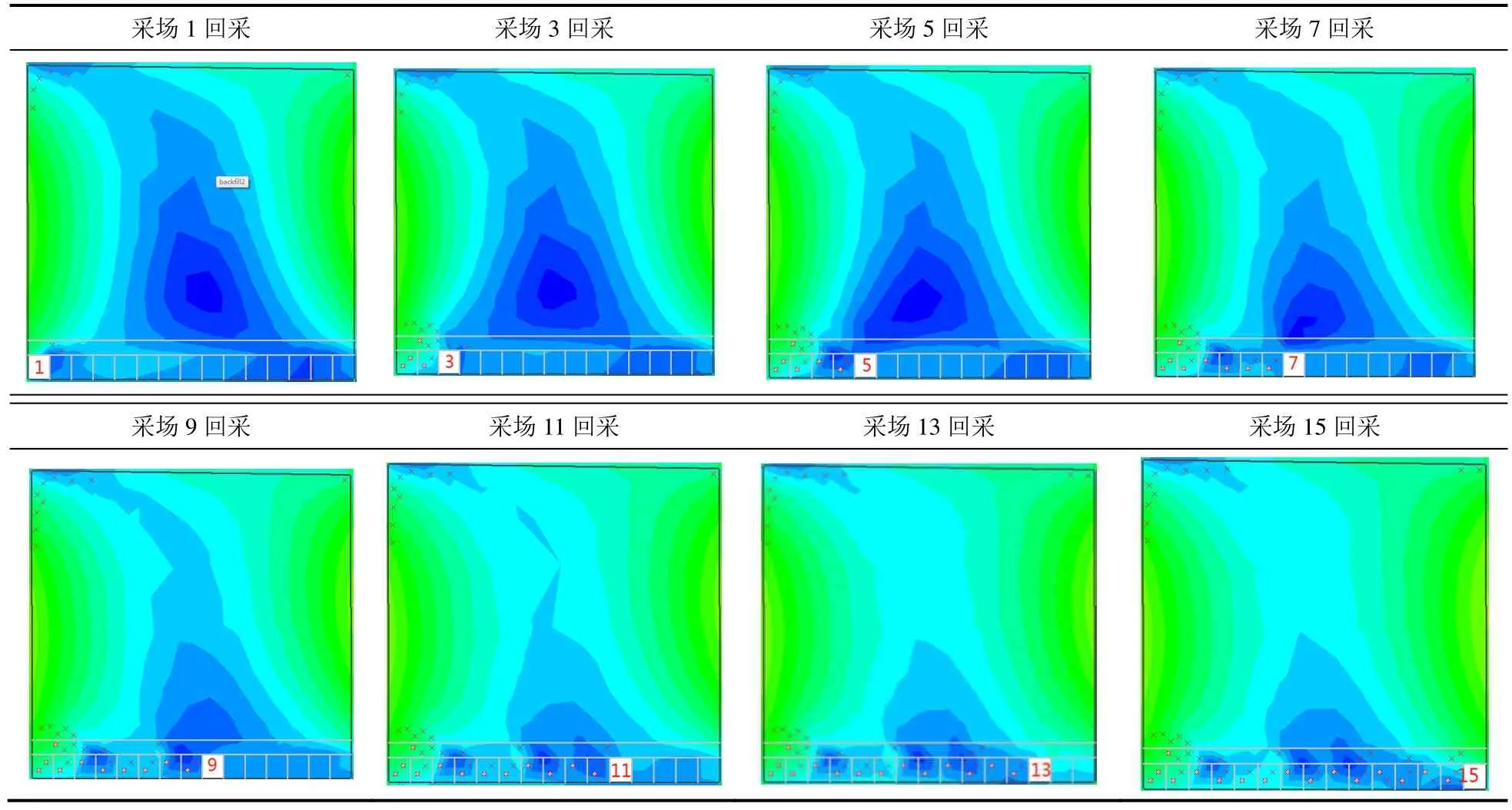

采用从西往东(或从东往西)单向顺序开采时,数值模拟结果显示:位移最大区域出现在充填体与围岩交界处,采场进路顶板位移量较小,最大位移量出现在回采第13条进路时的右上角区域,为12.5 mm;当回采到第13条采矿进路时,采场上方充填体达到位移最大值为 20 mm,强度系数最小值为1.26,最大主应力为22.5 MPa,出现在最后一条进路回采后右下方区域。从模拟结果来看,除局部单元发生剪切或拉伸破坏外,按照该回采顺序开采,进路整体处于稳定状态。为便于展示,仅罗列部分典型采场位移变化趋势,见表3。

表3 方案一的从西向东单向回采位移量变化趋势

从中间向两边同时回采时,数值模拟结果显示:位移最大区域发生在充填体与围岩交界处,最大位移量为20 mm,出现在步骤7中同时回采2、14号采场时。顶板位移量较从西往东单向开采时大,为14.5 mm,发生在步骤6回采3、13号采场时,强度系数(Strength factor)最小值为1.58,最大主应力为 18 MPa,出现在步骤 5中采场 5、11号回采后。顶部未出现单元破坏情况,采场整体处于稳定状态。模拟结果见表4。

采用从两边同时向中间回采时,位移最大区域仍然发生在充填体与围岩交界处,最大位移量为20 mm,发生在最后一步回采时。顶板位移量较其他2种方式小,最大为10 mm,发生在步骤3回采3、13号采场时。强度系数最小值为1.26,采场进路顶部局部出现剪切破坏,但采场整体处于稳定状态。模拟结果见表5。

通过数值模拟对3种不同回采方式进行逐步模拟分析,发生变形量较大的区域为充填体与围岩交界处,进路顶板位移量均较小(10 mm~15 mm),进路顶板局部发生剪切破坏,围岩强度系数均大于1,模拟结果显示3种回采方式下采场均处于稳定状态。

尽管不同回采方式下采场均处于整体稳定状态,但是采用方案一和方案三的回采顺序进行开采时,进路顶板均出现了局部剪切破坏情况;且方案一和方案三的强度系数均低于方案二,即采用方案二开采时采场相对更稳定。因此,从采矿作业安全性和采矿效率考虑,结合现场实际情况,最终选择方案二,即从中间同时向两边推进的回采方式,为确保采矿作业安全,需要对采场进行加固处理。

3.2 采场进路加固措施

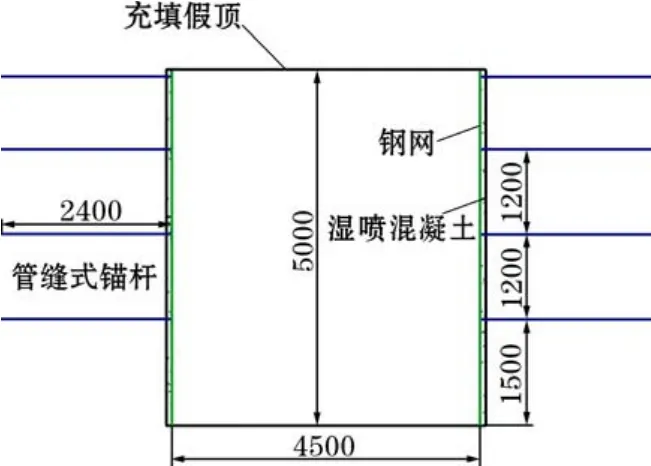

针对 230W2#采场局部剪切破坏及拉伸破坏区域,采用管缝式锚杆+挂网+湿喷混凝土的方式进行加固(见图3),主要参数如下:

管缝式锚杆:排间距1.2 m×1.2 m,锚杆长2.4 m,直径47.5 mm,采用直径为43 mm钻头钻孔,抗拉拔力达到60 kN以上。

表4 方案二的从中间向两边回采位移量变化趋势

表5 方案三的从两边向中间同时回采位移量变化趋势

挂网:采用2 m×4 m钢筋网,钢筋直径为5 mm,钢网采用管缝式锚杆进行固定,挂网区域主要为岩石破碎点。

湿喷混凝土:采用强度等级为C30混凝土进行巷道围岩表面支护,喷浆厚度为80 mm,全断面喷射混凝土,要求2 h早期强度达到1 MPa。

3.3 回采效果

图3 采场进路围岩支护(单位:mm)

230W2#采场按照从中间向两边同时回采,采矿过程中对巷道两侧采用喷锚网支护,采用10.5%水泥添加全尾砂进行胶结充填,充填后养护 7 d,充填体强度达到0.35 MPa后回采下一条进路,通过近半年的回采,直至全部矿体回采结束,采矿巷道及充填假顶处于稳定状态,采矿效率较单向开采提高约65%。

4 结论

通过对3种回采方式下的采场稳定性进行数值模拟分析,最终确定了最优的采矿方式。

(1)数值模拟结果表明,最大变形量出现在充填体与围岩交界处,最大值为20 mm,巷道顶板变形量均较小,为10 mm~15 mm。

(2)结合现场实际情况,确定最终回采方案为从中间向两边同时回采,实践表明:该回采方式下巷道处于稳定状态,且提高采矿效率约65%。

(3)结合230W2#采场围岩实际情况,选用管缝式锚杆+钢网+湿喷混凝土对采场进行加固,实践表明:加固效果良好,确保了采矿作业安全。