2500t/d水泥生产线的节能改造

张小龙,赵思鑫,闫永强

我公司厂区海拔1 024m,2 500t/d水泥熟料生产线窑尾采用单系列五级旋风预热器+TDF分解炉,回转窑规格为φ4m×60m,窑头配置DJGX-2500T/D-D四通道燃烧器,烟煤煅烧,生料采用石灰石、铁矿石、粘土和砂岩四组分配料,篦冷机为SFR2×5十字棒型第四代篦冷机,固定篦床供风为分区单独可调式供风。

1 生产运行中存在的问题及原因分析

1.1 存在的问题

(1)二、三次风量不匹配,系统阻力大,窑内过剩空气系数较高,在三次风阀开度为100%的情况下,一级筒出口压力6 400Pa左右,窑尾氧含量长期保持在5%~6%,分解炉煤粉燃尽率较低,结皮多。

(2)能耗高,2019年熟料标准煤耗114.47kg/t,熟料工序电耗35.09kW·h/t。

(3)篦冷机热利用率低,二次风温低,正常在1 000℃左右。

1.2 原因分析

(1)三次风管有效通风内径为1 802mm,设计偏小,二、三次风量不匹配,造成分解炉煤粉燃尽率较低,结皮多,增加了预热器系统的阻力。系统运行中产生的结皮有两种形态,一种是由于三次风量小、风速高,窑头细颗粒飞砂料被带入分解炉内与高温气体混合形成的结皮,此种结皮比较松散,易清理;另一种是由于分解炉两根柱体燃烧器位置不当所造成的结皮。分解炉的一根柱体燃烧器位于三次风管入分解炉进风口上沿正中心(见图5),煤粉喷入后富氧爆燃形成明火燃烧,产生高温区,局部高温形成结皮,此种结皮结构致密坚硬,不易清理。

(2)预热器系统阻力大,一级筒出口负压在6 400Pa左右,各级旋风筒进风口通风截面积偏小。产量提高时需增大高温风机拉风量,导致风速高,阻力大,高温风机长期在额定电流下运行,制约了产量的提升和能耗的降低。

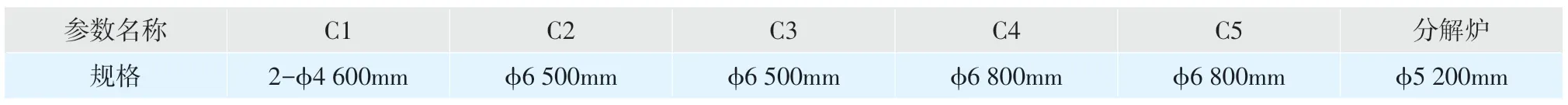

预分解系统规格见表1,高温风机设计参数与正常使用参数见表2。

(3)篦冷机运行效率低,固定篦床分区供风分配比例不合理,高温段风机配风不合理。篦冷机有效冷却面积为58.6m2,安装斜度为5°,装机总风量为336 400m3/h。高温段一、二室风机风门开度在70%左右,开度偏小,同时篦冷机料层控制偏薄,料层厚度在500mm左右,导致高温段料层存在“吹窜”现象,二次风温偏低。

2 技术优化方案

2.1 三次风管及分解炉缩口扩径

原三次风管内径为2 200mm,保温材料为厚85mm的硅酸钙板和厚114mm的高强耐碱砖,有效通风内径为1 802mm。为合理匹配二、三次风量,在不改变风管直径的情况下,采用40mm厚、导热系数低、施工更为方便的NJS1000型纳米隔热板,替代原厚度85mm的硅酸钙板,耐火砖厚度不变,有效通风面积增加了0.26m2;原分解炉缩口直径为1 780mm,在三次风管扩径改造的同时,将缩口浇注料厚度减少10mm,缩口直径扩大至1 800mm,有效通风面积增加了0.056m2。优化前后的三次风管示意见图1、2。

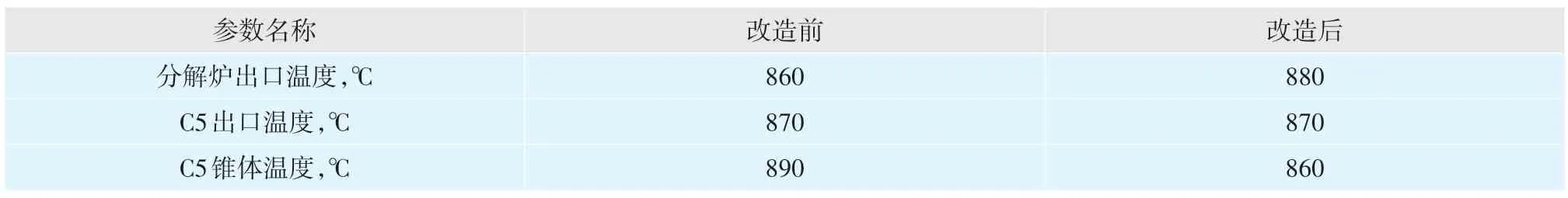

优化后,二、三次风量得到了合理匹配,消除了分解炉和五级旋风筒温度长期倒挂现象,分解炉煤粉燃烧状况得到明显改善;三次风管表面温度从原来的120℃左右下降到100℃,表面热损失进一步降低。改进前后分解炉和C5旋风筒的温度变化情况见表3。

2.2 C4、C5旋风筒蜗壳进风口管道扩大

拆除原C4、C5旋风筒蜗壳进风口导流柱,将其向外拓展300mm,重新制作钢结构与其相连。在保持原有导流柱耐火材料施工结构和厚度(230mm)不变的情况下,蜗壳进风口有效通风面积增加1.362m2。

优化后的C4、C5旋风筒蜗壳进风口示意见图3、图4。优化后,蜗壳进风口面积增大,有效降低了风速和阻力,C4、C5旋风筒出口负压较优化前分别下降了300Pa和100Pa左右,在产量增加的情况下,系统无塌料现象。

表1 预分解系统规格

表2 高温风机设计与正常使用参数

图1 三次风管优化前

图2 三次风管优化后

表3 改进前后分解炉和C5旋风筒的温度变化情况

2.3 篦冷机操作及现场配风调整

图3 C4旋风筒蜗壳进风口优化后

图4 C5旋风筒蜗壳进风口优化后

篦冷机固定篦床为分区单独供风,每个风管管路采用阀门手动调整供风量。调整配风时,逐步将粗料侧和细料侧管路阀门开度由100%分别调至60%和70%左右。调整后,消除了固定篦床物料“吹窜”现象,降低了物料流速,有效增加了固定篦床的物料厚度,提高了入窑二次风温。逐步调整篦冷机各风室风量,增大高温段风机风门开度至90%左右,关小低温段风机风门,降低低温段风量,在保证熟料冷却的同时,有效降低了窑头废气排放总量。同时,将篦冷机推动次数由原来的10r/min调整为8r/min左右,提高料层厚度。通过以上调整,窑头排风机转速由原来的41Hz降至现有的38Hz,运行电流下降了2A,二次风温由原来的1 000℃左右上升至1 150℃以上,出篦冷机熟料温度保持在90℃左右不变。

2.4 分解炉燃烧器位置调整

图5 燃烧器原安装位置图

图6 燃烧器优化后安装位置图

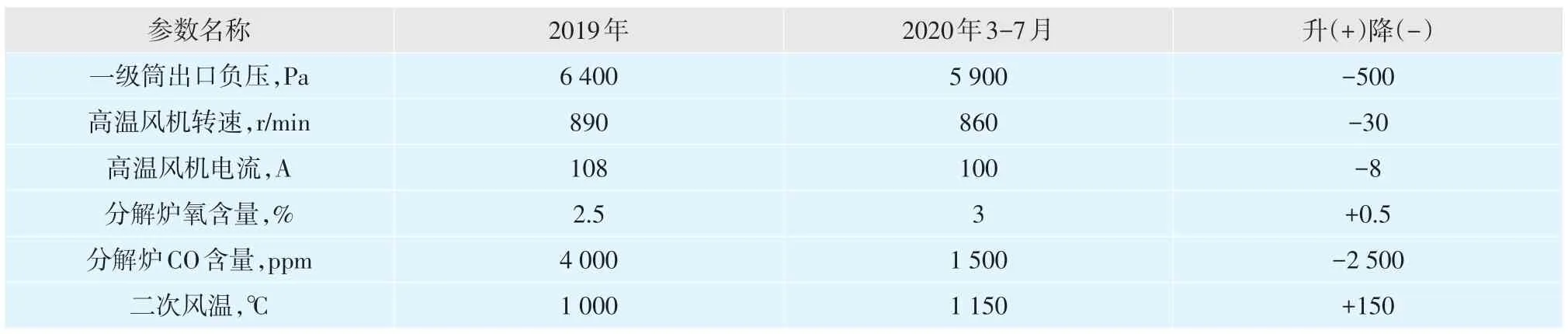

表4 优化前后主要参数变化

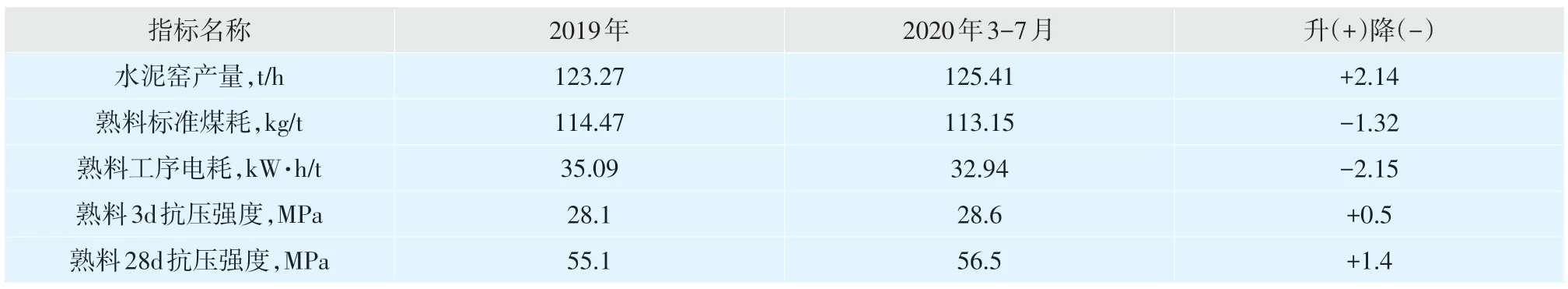

表5 优化前后主要经济技术指标对比

分解炉燃烧器采用分级燃烧技术,柱体和锥体各有两根燃烧器。其中,柱体的两根燃烧器,一根位于三次风管入分解炉进风口上沿正中心,另一根位于三次风管进风口正对面,且与三次风管进风口下沿平行。运行过程中,分解炉柱体结皮严重。调整时,将三次风管正上方的燃烧器移至三次风管入分解炉反方向侧下方,下移高度1 050mm,同时将柱体两根燃烧器与分解炉横截面之间的夹角由45°调整为15°,并向分解炉内部推进500mm。调整后,减少了三次风对火焰的压迫,火焰更加顺畅,煤粉喷入后有效地避开了富氧区,形成了挥焰燃烧,避免了形成高温区,有效消除了局部高温形成的结皮。燃烧器原安装位置见图5,优化后安装位置见图6。

3 优化改造效果

2020年初,利用错峰停窑时间,采取以上措施对水泥窑系统进行了优化。3月7日,水泥窑投料生产,投料后水泥窑运行热工稳定,一级筒出口压力明显下降,高温风机转速及电流下降,分解炉结皮基本消除;分解炉及五级筒温度倒挂现象消除,水泥窑台时产量提升的同时,预热器各级压力稳定,无塌料现象;水泥窑高效稳定运行能力明显提升,产量进一步提升,熟料煤电消耗大幅下降。优化前后的主要参数变化见表4,主要经济技术指标对比情况见表5。

4 结语

通过对影响水泥窑系统运行的关键环节进行降阻降耗优化改进,水泥窑产量得到了有效提升,煤耗电耗均有所下降,年节约标煤1 056t,节电约172×104kW·h,熟料强度提高,经济效益显著。