华龙一号预应力施工工艺优化

苗晓强 陈雄

中核工程咨询有限公司福建分公司 福建福州 350000

福清核电5/6#机组“华龙一号”是在我国已经掌握的成熟核电技术基础上,按照国家最新法规标准要求,通过实施一系列重要安全设计和技术改进形成的中国先进压水堆核电品牌,其安全和技术指标达到了国际三代核电站的要求。华龙一号肩负着核电及其装备走出去的重任,其首堆建设的质量、工期和成本将对后续国内核电发展和核电走出去的国家战略产生重要影响[1]。

反应堆厂房作为华龙一号的核心区域,主要由内部结构、内层安全壳和外层安全壳组成(见图1)。内层安全壳是包容核蒸汽供应系统(NSSS)的主要物项,为预应力混凝土结构。预应力施工的质量高低关系到内层安全壳的质量乃至整个核电站的安全。

华龙一号预应力的布置、作业条件和设备等较M310堆型差异性较大,无相应施工经验,施工难度较大。而预应力施工完成是后续冷热试的前提,提高预应力施工质量和效率是保证华龙一号施工质量和工期的关键。

1 工程简介

华龙一号内层安全壳共有预应力钢束221束,分为倒U形钢束及环向钢束,其中倒U形钢束共94束,环向钢束共127束。环向钢束分为筒体环向钢束106束和穹顶环向钢束21束(见图2)。

预应力施工共分为7个阶段,其中1、3、5阶段为华龙一号首次采用的倒U形钢束,2、4、6阶段为环向钢束,第7阶段为监测钢束。施工时倒U形钢束在廊道及穹顶处施工,环向钢束主要在位于内层安全壳扶壁柱上预应力张拉平台上施工。

图1 反应堆厂房剖面图

图2 预应力钢束布置示意图

2 施工工艺介绍

华龙一号预应力钢束有环向和倒U两种形式,其施工工艺略有不同。环向钢束施工流程如下:张拉平台搭设→孔道编号→通球→钢绞线及穿束机就位→钢绞线穿束→锚夹具安装→等应力张拉→正式张拉→外露钢绞线切割→灌浆帽安装→气密性试验→制浆与灌浆。环向钢束在穿束时单根穿束,而倒U型钢束则需要编束后进行整体穿束[2]。

华龙一号预应力钢绞线编束、钢绞线穿束、锚夹具安装、张拉等工艺与前期M310机组有较大差异,是影响施工质量和进度的关键工序,通过五号机组的实践和优化对后续华龙一号建设有重大意义。

3 施工工艺优化

3.1 倒U形钢束钢绞线编束施工优化

5#机组倒U形钢束采用整体穿束法,设置单根布线管(见图3)将55根钢绞线编成一束用于整体穿束。在5#机组钢绞线编束过程中出现编束受阻的问题共计132次,而重新穿束需要2h,导致编束施工成本增加,作业时间延长。

编束孔道空间的扩大是解决受阻问题的关键,需要对布线方式进行合理优化,将单根布线管改成双布线管是有效的解决措施。双布线管是由一根钢导管和一根波纹管组成(如图4),编束施工时,钢导管内由穿入的钢绞线55根减少到40根,而波纹管内穿入其余的15根钢绞线。双布线管布置的方式可以极大降低编束受阻的发生概率,同时可以在廊道内布置两组双布线管,使编束施工形成流水作业,有效缩短编束周期。

图3 单布线管示意图

图4 双布线管示意图

3.2 钢绞线穿束牵引材料优化

预应力孔道埋设时需要预留铁丝用于通球实验,在穿束前需将铁丝置换为钢丝绳用于牵引钢绞线整体穿束。而福清核电站靠海而建,空气中氯离子含量较大,加之预留铁丝时间太长,导致铁丝锈蚀严重,容易出现断裂。

在5#机组钢丝绳置换铁丝过程中出现了多次预留铁丝断裂的问题,而重新牵引钢丝绳,难度极大,处理时间较长,最长一次超过一天,影响预应力整体施工进度,同时存在较大安全风险。

更换前期预留通球所需的铁丝是避免问题出现的关键,根据福清环境条件,采取尼龙纤维等柔软的有机材料是最好的选择。基于耐腐蚀、防切割和耐磨性能的考虑及费用的比较,确定用直径12mm的登山绳作为后续预留的通球实验材料,同时将6#机组已经预留的铁丝立即更换,避免后续断裂问题的发生。

3.3 锚夹具安装施工工装优化

钢绞线张拉锚夹具由锚固块和夹片组成,是预应力混凝土中所用的永久性锚固装置,是为保持预应力筋的拉力并将其传递到混凝土内部的锚固工具。夹片安装质量是影响预应力施工质量的重要因素,夹片漏装会导致锚具无法保持预应力筋的拉力,从而导致预应力张拉失败。

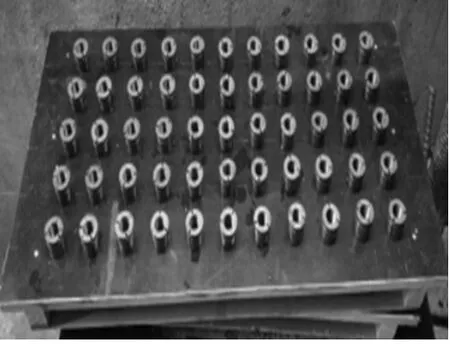

华龙一号预应力钢束由55根钢绞线组成,需要55套夹片,而锚固块安装完成后钢绞线密集(见图5),加之照明影响,容易在安装过程中出现漏装情况。在5#机组夹片安装过程中出现多次漏装的问题。

安装夹片数量明确易检查是避免漏装问题的方向,根据夹片数量制作一套工装是最有效的解决措施。该工装由5×11的格子组成,夹片的数量与每根钢束的需求相对应(见图6),当夹片安装完毕后,通过目视检查工装内是否剩余夹片便可避免夹片漏装情况,保证预应力施工质量。工装投入使用后,杜绝了由于漏装夹片导致预应力张拉返工问题的出现。

图5 夹片安装完后检查是否漏装

图6 盛放夹片的工装

3.4 钢绞线张拉千斤顶安装方式优化

钢绞线张拉是整个预应力施工过程中最为重要且风险最大的一个施工工序。倒U形钢束张拉时使用型号为C1500F的千斤顶,其重量为2.8T。5#机组施工时使用叉车进行千斤顶的安装和调整,叉车动力的稳定性难以满足千斤顶安装的精度,在千斤顶位置微调时需要反复多次,且千斤顶无法固定在叉车上,存在坠落风险。导致单根孔道张拉需要2小时以上,且安全风险较高[3]。

根据华龙一号承压板的型号和外观的分析,在承压板上设置吊耳工装调整千斤顶,能有效保证千斤顶调整安装和微调的精度要求。吊耳工装采用20mm厚Q235钢板和φ20mm圆钢加工而成,并开设两个与承压板螺栓相一致的螺栓孔,吊耳工装用8.8级螺帽紧固在承压板两侧。该措施有效地保证了千斤顶的安装质量,缩短了张拉工期。

4 水平预应力操作面扩展优化

华龙一号为双层安全壳结构,双壳最小间距为1.8m,是环向钢束施工的主要场所,且所有的施工工艺都需要借助张拉平台进行,环向钢束施工的工作面狭小,是影响预应力施工进度的主要因素。

为增加环向钢束施工的工作面,在内外壳之间扶壁柱区域搭设-8m至+16m的操作架。整个操作架由扶壁柱两侧区域(架体2、3)及扶壁柱区域(架体1)三部分组成。架体2、3又分为4个区域,区域1为直爬梯及油泵放置平台,区域2、3为穿束工作平台,区域4为穿束机、千斤顶工作平台。

操作架搭设完成后,16m以下钢束在操作架上进行施工,16m以上钢束在张拉平台上进行施工,两个操作面互不影响,可同时进行施工,有效节约了环向钢束施工周期。

5 结语

通过对华龙一号5#机组预应力施工问题总结,从工艺优化和工作面扩展两方面进行思考分析,提出了五条后续预应力施工时可以采用优化措施,且在6#机组中已得以应用,6#机组预应力施工总工期节约25天以上,极大的提高了6#机组预应力施工质量,加快了预应力施工进度。

以上优化措施可以在后续“华龙一号”的预应力施工中借鉴,对避免预应力质量问题,加快施工进度有一定意义。