摆线泵中配油盘结构对容积效率的影响分析

王会敏 代亚 赵蓝刚 张颖颖 王勇

摘 要:摆线泵具有结构紧凑、体积小、重量轻、填充性好和压力脉动小等特点,因此广泛应用在航空发动机中。为了保证摆线泵在地面条件下的容积效率,进而确保其在高空中的容积效率,本文对不同的配油盘结构进行理论计算和试验数据分析,选出最优的配油盘结构,为未来航空滑油泵的设计积累经验并提供参考依据。

关键词:配油盘;吸油;排油;容积效率

中图分类号:TH137文献标识码:A文章编号:1003-5168(2021)02-0067-04

Analysis on the Influence of Oil Distribution Plate Structure on Volume Efficiency in Cycloid Pump

WANG Huimin DAI Ya ZHAO Langang ZHANG Yingying WANG Yong

(Five Military Products Designs of AVIC Xinhang Group,Xinxiang Henan 453003)

Abstract: The cycloid pump has the characteristics of compact structure, small volume, light weight, good filling ability and small pressure pulsation, so it is widely used in aero engines. In order to ensure the volumetric efficiency of the cycloid pump under ground conditions, and then to ensure its volumetric efficiency at high altitude, this paper conducted theoretical calculations and experimental data analysis on different oil distribution plate structures, and selected the optimal oil distribution plate structure, in order to accumulate experience and provide reference for future aviation oil pump design.

Keywords: oil distribution plate;oil absorption;oil discharge;volumetric efficiency

目前,航空發动机正朝着高速、小型、高温和轻重量的方向发展,而摆线泵的结构特点完全符合这一发展方向[1-2]。因此,摆线泵在航空发动机上的应用将越来越广。而配油盘作为摆线泵中完成吸油、排油过程的重要零部件,对摆线泵的性能高低有着重要的影响。

1 摆线泵的工作原理

摆线泵借助一对偏心啮合的内外转子,在转动过程中形成相对独立的封闭空间,随着内外转子的啮合旋转,各封闭空间的容积不断发生变化,从而形成低压区和高压区,同时,介质从管道通过配油盘进入低压区并从高压区排出,进而完成泵的吸油和排油过程[3-4]。

当封闭空间容积由小变大时,腔内形成局部真空,在大气压的作用下,介质通过进油管道和配油盘上的吸油槽,进入封闭转子间的封闭空间,此过程即为摆线泵的吸油过程。当封闭空间由大变小时,齿间容腔的介质被挤压,通过摆线泵配油盘的压油槽被压出,此过程即为摆线泵的排油过程。

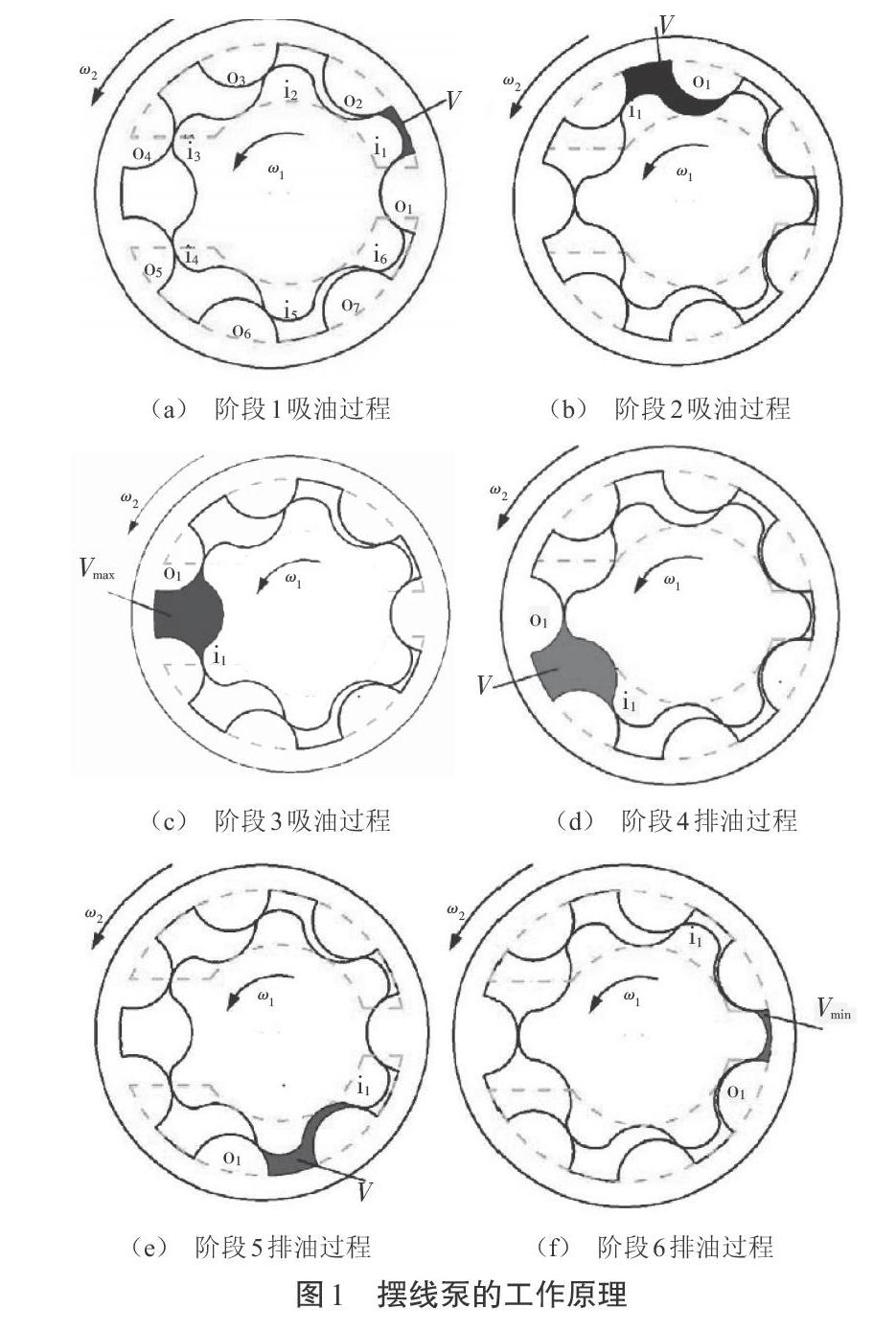

下面以一个内转子齿数[Z1]=6、外转子齿数[Z2]=7的摆线泵为例进行分析,如图1(a)所示。其内转子的6个齿分别编号为i1,i2,…,i6,外转子的7个齿分别编号为o1,o2,…,o7,内外转子的转速分别为[ω1]和[ω2](转速比[ω1/ω2=Z2/Z1]),转动方向均为逆时针方向。本文以内转子上i1齿和外转子上o1齿的齿间为起点零位,通过分析i1和o1齿间封闭容积[V]的变化来研究该泵的吸油和排油过程。

在图1(a)位置时,V腔的容积比较小,随着内外转子的转动,V腔的容积逐渐增大[见图(b)和图(c)],V腔内产生真空,使油液通过端盖上月牙形的吸油槽(图中靠上的虚线框)填充进V腔,此即为吸油过程。在图1(c)位置时,V腔的容积达到最大,[V=Vmax],吸油过程结束,之后V腔的容积将逐渐变小[见图1(d)、图1(e)和图1(f)]。在V腔减小时,V腔内的油液被挤压,从与之相通的月牙形排油槽(图中靠下的虚线框)中排出,此即为排油过程。当达到图1(f)位置时,V腔的容积为最小,[V=Vmin],排油过程结束。

从图1可以看出,摆线泵工作期间,外转子每转过一周,齿间封闭容腔即各完成一次吸油和排油的过程。对于有内转子齿数为[Z1]、外转子齿数为[Z2]=[Z1]+1的摆线泵而言,其内外转子间有[Z2]个封闭容腔,因而转子转动过程中有[Z2]个封闭容腔同时进行吸排油循环,使摆线泵能够连续不断地进行吸油和排油,实现泵的输出流量功能。

2 配油盘的设计意义

配油盘设计时需要综合考虑配油盘的功能与配合方式。配油盘的主要功能如下:与各级泵内转子、外转子、偏心壳体形成密闭容积腔,并对进、出油液起到分油的作用。其结构的优劣直接影响摆线泵的性能,尤其在高转速的状态下更是对产品工作性能有至关重要的影响。若在内、外转子未形成最大容积之前形成密闭容积腔或与出油槽相通,则会导致摆线泵的容积效率下降。在高转速、高空状态下,这将造成进口填充不足,泵性能急剧下降,出口压力脉动过大,而且摆线泵易发生“气穴”,对整个滑油系统产生气蚀、噪声、振动等危害。

3 配油盘进出油槽设计

进、出油槽选择的结果直接影响泵的效率。选择进油槽时,应当保证在齿轮转动过程中形成最大容积之前,齿间容积腔始终与进油槽相通,使进油槽充满油液,而不应当与出油槽相通,直到形成最大容积后开始减小容积时才能与出油槽相通。

3.1 进出油槽设计要求

由上述工作原理可知,内外转子在转动过程中通过齿间容积的变化来完成吸油和排油。吸油和排油的过程中,油液需要从隔板上的进油槽和出油槽流进齿间容积或从齿间容积排出。进油槽和出油槽的形状和位置对吸油和排油的性能影响很大,如果设计不当,就可能造成泵的吸排油不畅,影响泵的效率。根据吸油和排油的原理,进出油槽必须满足以下要求。

3.1.1 密封要求。进油槽和出油槽不能相通,其间也不能出现齿间容积造成彼此相通的情况,二者有一定的密封宽度,避免高压、低压油相通。

3.1.2 通流要求。在满足小节3.1.1的前提下,尽可能扩大进出油槽的面积,以提高进出油的通流能力,以提高泵的效率。

3.1.3 高空要求。在满足以上两项条件的前提下,为保证摆线泵具有良好的高空性能,最大限度地完成吸油过程,要尽可能地延长进油时间,即增大吸油口,减小出油口,从而提高泵的高空效率。

3.2 密封界线点的位置

摆线泵工作时,内外转子之间的部分齿间容积不断增大,从而完成吸油,因而进油口应覆盖所有的有增大趋势的齿间容积;部分齿间容积不断减小,从而完成排油,因而出油口应覆盖所有的有减小趋势的齿间容积。当齿间容积由大减小到最小容积时,容积变化的趋势要变为增大的趋势;齿间容积由小增大到最大容积时,容积变化的趋势要变为减小的趋势。

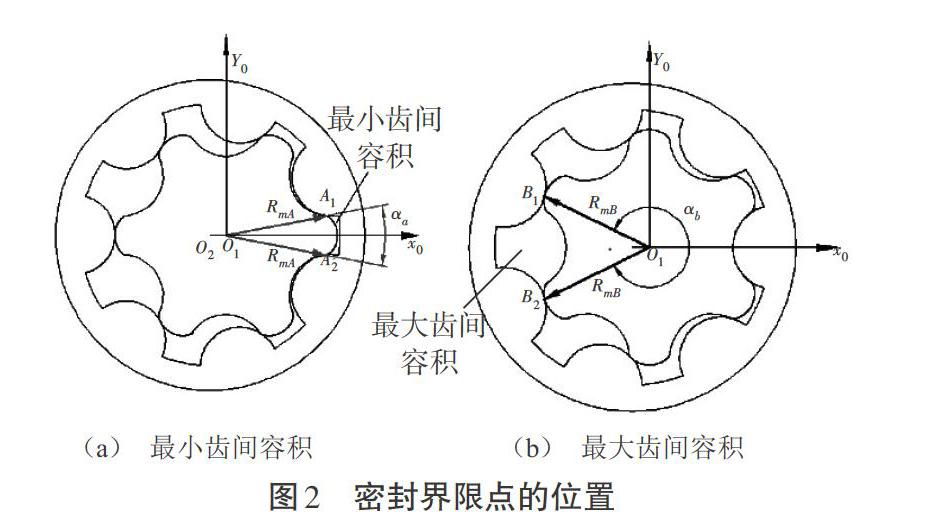

齿间容积最小或最大时,齿间容积的变化趋势将要改变,吸油和压油过程也将转换,此时对应的啮合点即为密封界限点,如图2所示。

图2(a)中,最小齿间容积由内转子齿顶和外转子齿根部分围成,密封啮合点为[A1]和[A2],[A1]和[A2]关于[X0]轴对称的图2(b)中,最大齿间容积由内转子齿根和外转子齿顶部分围成,密封啮合点为[B1]和[B2],[B1]和[B2]关于[X0]轴对称。

3.3 进出油口结构

依据进出油口的功能特点,本研究确定进出油口的开口形状和位置必须满足密封条件,同时要考虑扩大进出油的通流能力。

3.3.1 基本的进出油口结构。泛摆线齿轮泵通常用的进出油口结构有三种,它们的共同特点是按照密封点[A1]、[A2]、[B1]和[B2]的位置,分隔出油口的位置。这三种进、出油口基本形状均为月牙形,其内缘是以[O1]为中心、内转子齿根圆半径[Rir]为半径的部分圆弧,外缘是以[O2]为中心、外转子齿根圆半径[Ror]为半径的部分圆弧。这样可以覆盖内外转子齿间容积的区域。另外,进出油口的边缘转角都可用圆角过渡,便于加工。下面分析这三种进出油口结构的特征。

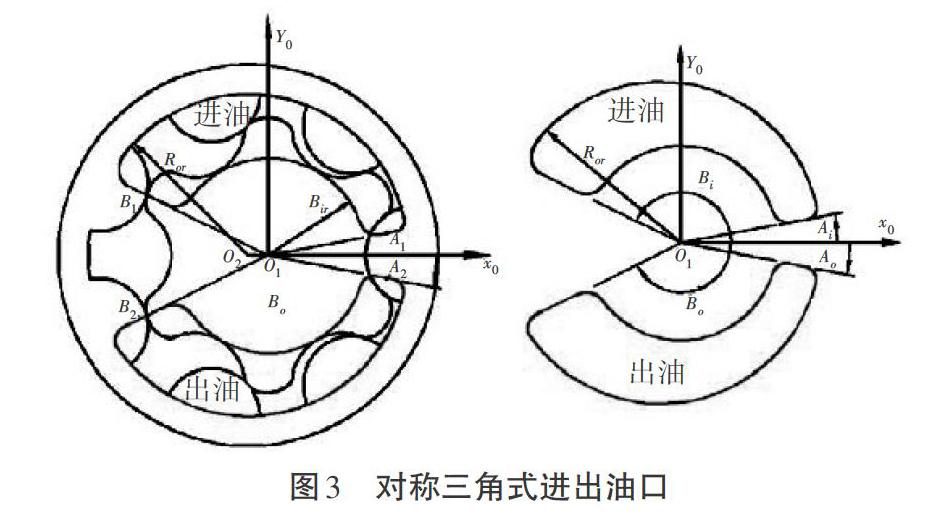

3.3.1.1 对称三角式进出油口(对角式)。三角式进出油口如图3所示。其特点为:月牙形进出油口两端的边缘是过[O1]点的斜线。斜线通过了密封点[A1]、[A2]、[B1]和[B2]点,满足密封条件。其主要尺寸参数为内外转子月牙形起始角[Ai]和[Ao],月牙形末端角[Bi]和[Bo]。其中,最大密封区域和最小密封区域都以齿合点为界限点,中心线共线。当内转子带动外转子转动一个小角度,最大密封区域将与出油口连通出油,最小密封区域与进油口相连,进入吸油状态。

3.3.1.2 对称的平行式进出油口(平行式)。其形式如图4所示。进出油口的月牙形边缘皆为平行于[X]轴的水平线,临界点为最大密封区域[B1]和[B2]两个齿合点和最小密封区域[A1]和[A2],其中最大密封区域和最小密封区域的中心线在一条线上。

3.3.1.3 非对称的扩展边形进出油口(夹角式)。如图5所示,其形式与第一类“对称的斜边形”进出油口类似,只是在“对称的斜边形”进油口[B1]点的位置将进油口扩展,以更好地增加吸油口的有效面积,延长吸油时间,提高吸油的效率。其主要参数与“对称的斜边形”类似,只是[Bi]角有所扩大。目前,通常为了更好地增加吸油口的有效面积,人们会对非对称的扩展边形进出油口优化,将其设计成对称的扩展边形进出油口。

3.3.2 高转速下进出油腔结构试验分析。下面选取偏心距为4.5 mm以上的三种基本形式的配油盘进行地面和高空性能试验,采用4050航空润滑油,温度为常温,转速为5 936 r/min,地面出口压力设置为0.5 MPa,高空状态出口压力0.25 MPa。结果发现,在转速为5 936 r/min时,三种结构在不同高度下的容积效率如表1所示。

相比于平行式和对角式,夹角式结构进油截面积增大,更符合流体力学原理,又因其增大了进油面积,有效延长了进油时间,在高转速下,不论是地面工况还是高空工况,其都具有更高的容积效率。

拥有夹角式结构的配油盘在高转速泵的容积效率要求下下降趋势最小,在高空环境中的流量差最小,与现代航空发动机滑油泵高空工况下滑油流量尽量平稳发展要求相符,所以从该方面来说,该结构也是最为可取的。

3.4 配油盘夹角式结构优化

资料表示,在转速超过10 000 r/min,飞行高度达到10 000 m,其他参数条件确定时,传统油槽结构的滑油泵容积效率仅为该转速下地面工况的三分之一到四分之一。针对此种情况,要对夹角式进出油槽结构进行优化:将油槽中心线朝出油槽方向偏转[α]角(见图6);选择合适的油槽深度[h]。

3.4.1 油槽中心偏转角[α]。为了摸底密封区域不同偏转角度对滑油泵性能及高空性能的影响,新航集团军品设计五所现已设计加工最大密封区域与偏心圆心连线的偏转角度为0°、15°、25°、30°、35°、45°的隔板,在转速为15 000 r/min时进行试验,分别测量在地面状态和高空4 000、6 000、8 000、10 000 m时的容积效率。试验结果如图7所示。

从试验结果可以看出,改进后,滑油泵地面容积效率有所下降,但是高空容积效率有所提升。这是因为在地面状态时,减小出油槽,缩短了出油时间,致使油液无法有效排除。在高空状态下,大幅增加进油面积,延长进油时间,油液得到充分填充,从而有效提高了高空性能。

3.4.2 油槽深度[h]。配油盘上进出油槽深度限制了摆线泵最大进出油量,对容积效率有重要意义。不考虑其他内外界因素,油槽过浅,限制了配油盘进出油量,从而限制了产品性能,降低了容积效率;油槽过深,油液无法有效填满油槽,导致进入齿间容积腔时产生空穴,不仅降低容积效率,还对摆线泵造成破坏。现阶段,新航集团军品设计五所在设计摆线泵时,油槽深度一般与该级内外转子厚度相同。

4 结论

通过对不同结构配油盘尺寸进行理论试验分析,笔者发现,无论是地面条件还是高空条件,进出油口为扩展边式(夹角式)的摆线泵流量特性均好于平行式和三角式的流量特性。为了提高摆线泵在高空时的容积效率,在高转速下,油槽中心线偏转角一般向出油出口处偏转25°。这为新航集团军品设计五所以后类似产品设计积累了宝贵经验。

参考文献:

[1]徐灏.机械设计手册[M].北京:机械工業出版社,1991:57-58.

[2]曹逸韬.高转速航空泛摆线滑油泵的研究[D].南昌:南昌航空大学,2015:22-23.

[3]蒲志理.航空油泵设计[M].北京:国防工业出版社,1983:43-45.

[4]雷天觉.液压工程手册[M].北京:机械工业出版社,1990:78-79.