传统客车发动机冷却系统优化设计

张 振, 兰呈峰, 熊伟杰, 杨 剑

(江西博能上饶客车有限公司, 江西 上饶 334000)

随着车用发动机设计的紧凑化,发动机比功率越来越大,导致散热不足的问题越发明显[1]。当客车的行驶环境为炎热的夏天或高温路况时,其散热效果一旦不佳,就有可能引发严重后果[2]。因此,传统客车的发动机散热效果受到各车企的极大重视,其重要性在后置式客车的研发中尤为突出[3-4]。为增强传统客车发动机的散热性能,本文设计两种新型外部导热系统。

1 传统客车发动机冷却系统的普遍结构

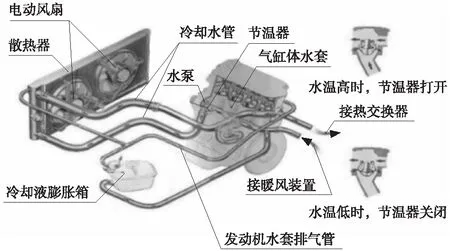

传统客车发动机冷却系统的普遍结构中包含散热器、散热风扇、冷却水管、节温器、水泵、气缸体水套、发动机水套排气管、冷却液膨胀箱等,如图1所示。其散热原理:通过驱动散热器内冷却水循环,使冷却水流入气缸体散热水套内,并由散热风扇驱动空气流动,从而加速散热器内冷却水的热量散发[5]。然而,当客车的行驶环境处于高温时,上述方式的散热效果时常欠佳,容易将热量传递给底盘的其他零部件,影响底盘使用寿命[6-7]。

图1 客车发动机冷却系统示意图

2 新型冷却系统的结构设计

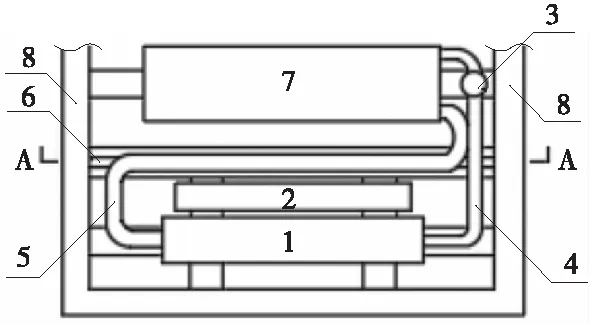

通过走访用户、实车道路试验,分析传统客车发动机冷却系统现状及优缺点,提出了两种散热效果更好的冷却系统,其组成架构如图2所示。图2中的 A-A剖视图如图3所示;图3中的B-B剖视图如图4所示。

图2中,新型冷却系统包括散热器1、散热风扇2、水泵3、冷却水管4、5及散热横梁6,发动机7为热源。其中,散热横梁6由两根对称横梁组成,中间留有放置导热管9的空隙(具体结构如图4所示),并沿客车的宽度方向布置且焊接于车架8上,冷却水管5铺设于散热横梁6上。

图2 新型客车发动机冷却系统结构原理示意图

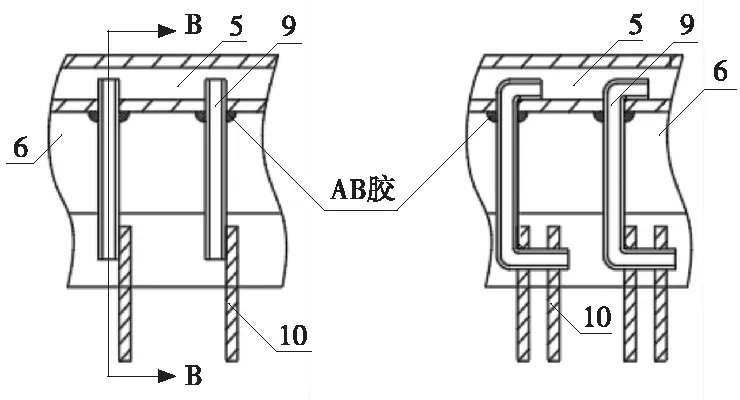

如图3所示,新型冷却系统的结构有拼接结构及卡槽结构两种。与传统冷却系统结构相比,主要增加了散热横梁6、导热管9和散热片10,可使冷却水在进入散热器1之前先进行一次预散热,大大提高了冷却效果。多个导热管9沿散热横梁6的长度方向依次均匀设置,且每个导热管9的蒸发端内置于冷却水管5内、冷凝端延伸至散热横梁6内,每个散热片10均一端内嵌于散热横梁6并与导热管9焊接、另一端突出于车架底部。拼接结构及卡槽结构的主要区别为导热管9的形式:前者为直圆管,后者为U形圆管。

(a)拼接结构 (b)卡槽结构

图4 新型散热系统内部结构(B-B剖视图)

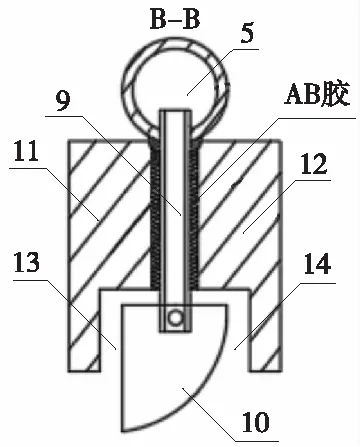

图4中的导热圆管9均包括管壳及吸液芯,吸液芯呈筒状并内置于管壳,且吸液芯外壁贴附于管壳内壁,其与现有技术中导热管的散热原理基本相同[8-9]。散热片10可采用散热效率高的金属材质,如铜、铝合金,以便于将导热管9传递的热量快速通过散热片10散发至空气中。导热管9通过周边涂抹AB胶(两液混合硬化胶)与冷却水管5及两侧散热横梁11、12相结合。

图3(b)所示的卡槽结构中,导热管9用圆管弯成U形。为了便于导热管9和散热片10的安装,将散热横梁6设计成双梁结构,即由图4所示的左梁11和右梁12对称布置而成,且左梁11和右梁12相对的一侧下部分别开设左卡槽13和右卡槽14;当左梁11和右梁12连接时,左卡槽13和右卡槽14合并形成用于容置导热管9和散热片10的容置槽,且该容置槽中的导热管9和图4所示的散热片10相焊接,而且散热横梁6可采用散热效果较好的金属材质,例如铝合金。

由于图3(b)卡槽结构中导热管9的散热面积明显多于图3(a)拼接结构中导热管9的散热面积,所以卡槽结构的散热效果更佳。

传统客车的发动机冷却系统中,受热后的冷却水直接到达散热器中。由于温度较高,尽管经过散热器后可以散发大量的热量,但当环境温度过高时,冷却水的降温效果并不明显,而新型散热结构可明显提升发动机冷却系统的散热效果。本文设计的新型发动机冷却系统,尤其适用于散热效果不利的发动机后置客车[6]及高温地区用客车。

3 结束语

该新型客车发动机冷却系统尤其适用于高温地区和发动机后置客车,不仅方便安装,还能更大限度地增强冷却系统散热面积,提升散热能力,增强客车的使用性能。目前,该装置已取得国家实用新型专利证书。