形状记忆合金丝驱动的可弯曲孔探仪机构设计∗

潘 浩,熊 克,芦吉云,王 容

(1.南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

(2.南京航空航天大学民航学院 南京,211106)

引言

高新技术的采用使航空发动机结构越来越复杂,这对航空发动机内部损伤探测提出了更高的要求[1-3],研究发动机损伤探测新技术十分必要。目前发动机维修主要依赖孔探检测法,利用孔探设备搭载的内窥镜观测发动机内部故障,由于孔探仪存在柔性不足、可达性差、操作困难、效率低下等问题[4-5],增加孔探设备的柔性是必须解决的问题。

随着精密加工技术、微机电系统、微驱动及特殊材料等技术的进步,机构驱动技术迅速发展。Glozman等[6]提出一种能够胀缩的自驱动式蠕动管道机器人机构,通过多个弹性气囊膨胀和收缩来使得机体蠕动行走,对控制算法的要求较高。Laschi等[7]基于章鱼的生物力学研制了一种软体鱼机构原型,能向前游动、转弯和姿态调整。Tolley等[8]利用硅弹性体、聚芳纶织物以及中空玻璃微粒研制了一种气动机构,用机构内的压缩空气网提供动力,该方法需要发展新型材料,对控制系统要求较高。Dong等[9]研究一种由柔性关节连接的蛇型机构,采用多段式结构,利用电机进行驱动。

针对可弯曲机构的设计,国内外学者采用微型电机、压电、形状记忆合金材料以及气动驱动方式实现机器人的运动。压电驱动器发热大、功耗大;气动驱动方式需要发展新型材料,对控制系统要求较高。形状记忆合金与微电机是目前广泛采用的小型机器人驱动方式。形状记忆合金具有独特的形状记忆效应和超弹特性,广泛应用于航空航天、医疗、自动化与土木工程领域[10-12],具有结构简单、体积小、质量轻、能量密度高、应变大及柔性高等优点[13]。作为一种良好的作动元件,双程的SMA丝是一种在电流驱动下会像肌肉一样收缩、卸载电流冷却到室温时又会恢复到原长的新型小直径形状记忆合金丝。针对形状记忆合金驱动机构,Mao等[14]利用形状记忆合金弹簧驱动仿海星机器人,Lin等[15]将形状记忆合金纵向嵌入柔性聚合物中模拟纵向肌肉纤维功能,从而使微型机器人实现滚动运动。

笔者设计一种由双程SMA丝驱动的可弯曲孔探仪机构,旋转对称分布的4根SMA丝作为核心驱动元件驱动球轴承转动和弹簧弯曲。本研究搭建SMA丝驱动特性测试平台用以研究SMA丝的驱动特性。文中还建立可弯曲孔探仪机构的运动学模型,计算出机构末端搭载的光学镜头的运动轨迹。此外,笔者组装出孔探仪机构的实体,测试机构的运动轨迹,并对孔探仪弯曲角度进行控制试验。

1 可弯曲孔探仪的机构设计

为了实现孔探仪自主弯曲的工作要求,文中提出的可弯曲机构3D模型和剖面图如图1所示。孔探仪机构的外直机为20 mm,长度为120 mm,质量为65 g,包括球轴承、上接口、形状记忆合金丝、弯曲弹簧、预紧弹簧和下基座。球轴承结构中空,内部安装的高清镜头可拍摄发动机内部结构损伤情况。

图1 孔探仪机构Fig.1 Structure of hole detector

结构主要实现空间弯曲,将4根直径为0.5 mm,长度为100 mm的SMA丝距结构中心轴线4.5 mm旋转对称分布,SMA丝可通过施加电流加热而产生收缩,且收缩长度可通过调节电流大小来控制。SMA丝两端分别和球轴承内部滚珠、底部滑块刚性连接,保证SMA丝的作动位移传递给球轴承用以产生周向位移。预紧弹簧与底部滑块预紧固定,提供SMA丝工作状态下必要的预紧力。

孔探仪中间段是1根弯曲弹簧连接上接口与下基座,SMA丝的作动位移传递给弯曲弹簧从而使整个结构产生弯曲,当电流卸载时,具有一定刚度的弯曲弹簧又可以使整个结构尽快回复到初始位置。预紧弹簧和弯曲弹簧的结构参数如表1所示。

表1 弹簧结构参数Tab.1 Spring structure parameter mm

2 弯曲机构运动学建模

笔者设计的孔探仪结构由SMA丝驱动而产生的运动是一个对称的两自由度的运动,所以机构的运动学模型可以建立在平面直角坐标系中。孔探仪机构的运动学模型分析过程作以下假设:①探头在运动过程中,球轴承旋转不存在摩擦力,球轴承的旋转先于弹簧的弯曲;②在弹簧单元弯曲过程中,中心支撑弹簧弯曲轴线长度保持恒定,且为等曲率圆弧;③机构在运动过程中只承受SMA丝作动收缩而产生的位移载荷。

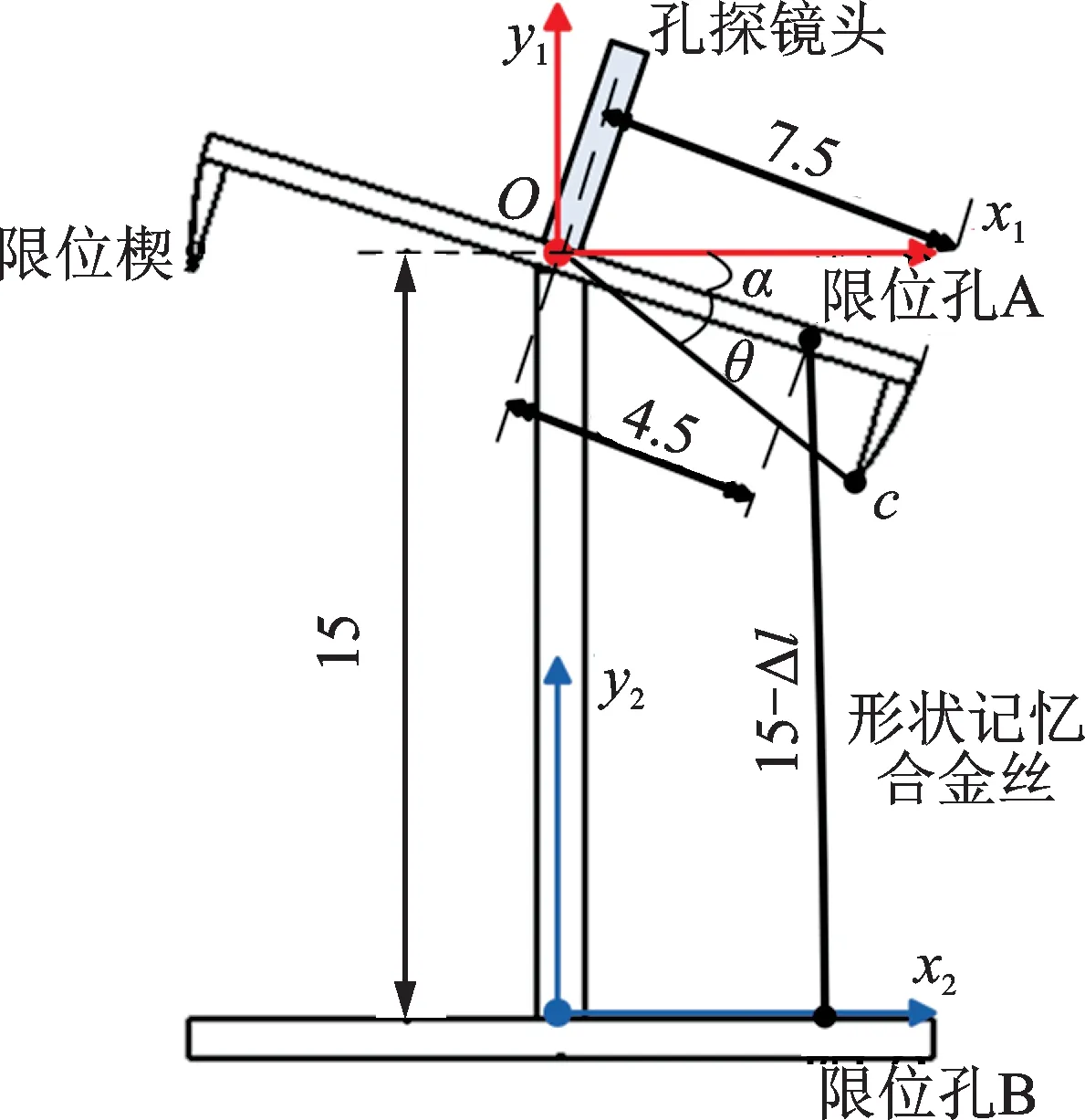

2.1 球轴承运动学分析

球轴承单元的空间转动形态如图2所示。为了便于运动学模型的建立和分析,在球轴承转动臂和基座顶面上分别建立旋转坐标系[x1,y1]和上接口坐标系[x2,y2],原点分别是转动中心O和上接口上端面中心。SMA丝在作动收缩过程中,球轴承以点O为中心转动,单元的转动可以用偏转角度α描述。限位孔A,B在旋转坐标系[x1,y1]的坐标表示为[4.5cosα,-4.5sinα]和[4.5,-15],A,B之间的距离与SMA丝收缩量Δl存在式(1)关系,由式(1)可以计算出旋转角α

图2 球轴承单元的转动形态及其坐标系(单位:mm)Fig.2 Rotational form and coordinate system of ball bearing unit(unit:mm)

球轴承搭载镜头的轴线在转动中心点垂直于转动臂,镜头端点在旋转坐标系[x1,y1]下的最终位置坐标A1可以表示为式(2),其中镜头端点初始位置坐 标A0=[x0y01]=[0 7.5 1],10Τ为 初 始位置到旋转后最终位置的变换矩阵

球轴承单元旋转坐标系上的点映射到基坐标系中可以用变换矩阵表示只与球轴承的支撑轴长度l有关,见式(3),其中l=15 mm。

基坐标系下,镜头端点位置坐标A2可以由式(4)计算

球轴承的最大旋转角度由限位楔决定。球轴承转动过程中,限位楔与张紧的SMA丝抱死,限位楔顶点C与限位孔A,B三点共线,表示为式(5)

球轴承达到最大旋转角。C点在旋转坐标系下坐标表示为(7.5cos(α+θ),-7.5sin(α+θ)),其中θ=20°。由式(5)可以得最大旋转角α0=39.79°。

将α0=39.79°代入式(1),得到球轴承旋转到最大角度时,SMA丝的收缩量Δl0=2.83 mm。

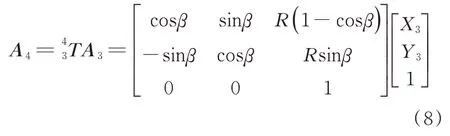

2.2 弯曲弹簧单元运动学分析

球轴承单元旋转到最大角度时,SMA丝存在残余收缩量Δl',此时的残余收缩量引起弹簧的弯曲。如图3所示,根据假设2建立弹簧弯曲变形模型。在弹簧中心轴两端分别建立转动坐标系[x3,y3]和基坐标系[x4,y4],原点分别是上接口下底面中心和下基座上端面中心,x轴都指向等曲率圆弧中心。角度β和中心轴长度可以完全定义等曲率圆弧的外形。

关于角度β,存在有以下关系

其中:L为弹簧中心轴长度;R为等曲率圆弧半径。

由式(6)~(7)可以解得等曲率圆弧半径R和中心角β。转动坐标系[x3,y3]和基坐标系[x4,y4]关于中心O对称。平面内点位置在转动坐标系下的

图3 弯曲弹簧单元的弯曲形态及其坐标系(单位:mm)Fig.3 Bending form and coordinate system of curved spring unit(unit:mm)

坐 标 系[x2,y2]和[x3,y3]分 别 建 立 在 上 接 口刚体的上下两个端面,其坐标转换可以用式(9)表示

根据假设1,球轴承的旋转先于弹簧的弯曲,当SMA丝收缩量小于2.83 mm时,弹簧不发生弯曲;当SMA丝收缩量大于2.83 mm时,球轴承旋转到最大角度后,残余的收缩量Δl'引起弹簧弯曲。

根据式(1)~(10),驱动机构在坐标系[x4,y4]下的运动轨迹可以表示为

其中:α,β,R由式(1,6,7,10)解得。

孔探仪机构的可达空间通过孔探仪搭载的光学镜头末端中心点的运动轨迹描述,利用Matlab绘制镜头中心点运动轨迹见图4,可以看出,机构的可达空间为伞盖形状,最大弯曲角度为28.3°。

图4 孔探仪机构的可达空间仿真分析Fig.4 Workspace simulation of the hole detector

3 孔探仪驱动机构弯曲试验

3.1 SMA丝特性测试

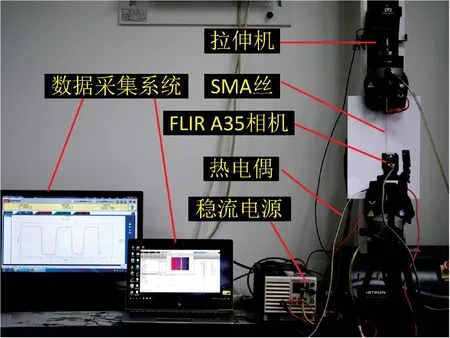

可弯曲孔探仪机构的作动元件是SMA丝,机构的运动学特性与SMA丝的作动特性相关。本研究采用了北京记一公司所生产的直径为0.5 mm的900型双程形状记忆效应SMA丝,搭建了如图5所示的SMA丝作动特性测试试验平台,测试了SMA丝的收缩率、温度、带载能力及循环特性等参数。

图5 SMA丝作动特性试验平台Fig.5 Test platform of SMA wire actuation characteristic

测试采用INSTRON 3343B11502万能试验机,试验采用力保持方式,稳定SMA丝的载荷为0.5 N,保持SMA丝张紧。试验机自带力传感器和位移传感器,可得SMA丝的位移-时间以及力-时间的关系。采用KEITHLEY 2260B-30-72直流稳流电源供电。试验环境温度为20℃,湿度为RH50%。

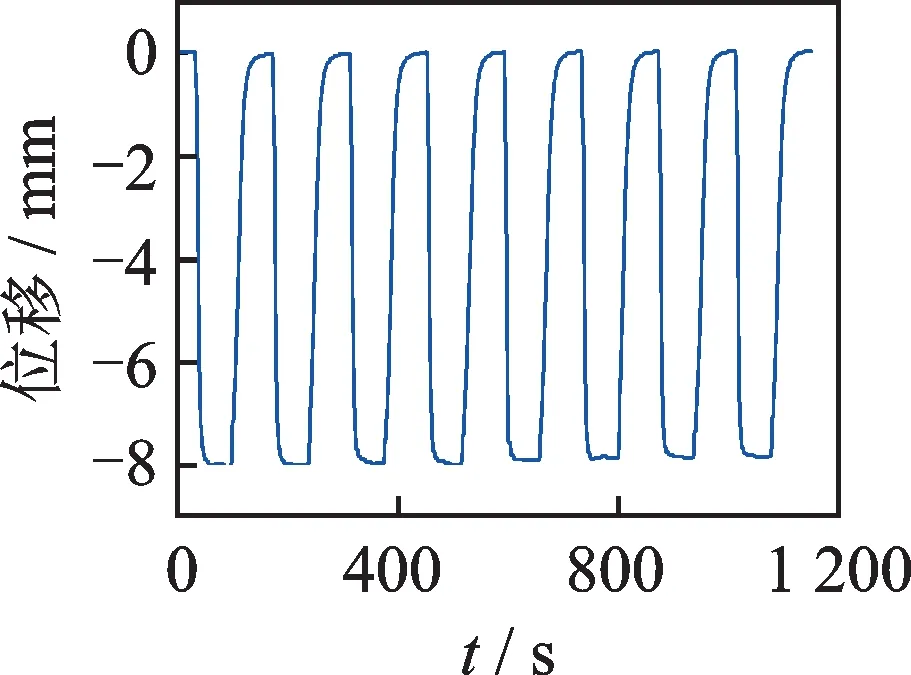

收缩和回复性能是SMA丝能否作为作动器使用的重要标准之一,SMA丝在作动过程中达到满足工作要求的行程同时,也要具备良好的收缩回复特性。笔者设计的驱动机构采用直径为0.5 mm SMA丝(标距长为200 mm)的4个工作周期的位移-时间曲线如图6所示。根据焦耳热效应加热SMA丝,当施加工作电流,SMA丝开始收缩,马氏体向奥氏体快速转变,位移曲线下降,当马氏体逆相变趋于完成时,SMA丝不再收缩。断开电流,SMA丝开始回复原长,奥氏体向马氏体转变,位移曲线上升。可以看出:SMA丝的平均收缩位移为8.04 mm,收缩率为4.02%;SMA丝具有良好的循环特性,并且每次收缩和回复之后的位移都基本处于-8和0 mm左右;SMA丝具有稳定的收缩状态。

由于预紧弹簧、弯曲弹簧存在一定刚度,驱动机构内部SMA丝作动是处于负载状况下的,SMA丝作动器的带载能力也是本试验关注的重点。SMA丝相变回复力如图7所示。施加电流时,SMA丝两端产生相变回复力,当处于完全收缩状态时,相变回复力有所波动,波动范围为73.49~90.01 N,平均值为83.23 N。最小相变回复力73.49 N可以满足机构的驱动力要求。SMA丝具有超弹性,在外力作用下,超过弹性极限的应力诱发奥氏体形成马氏体,而在温度作用下,马氏体又向奥氏体转变,合金丝中奥氏体成分不断变化导致作动力的波动。

图6 SMA丝位移-时间图Fig.6 Displacement-time curve of SMA wire

图7 SMA丝作动力图Fig.7 Driving force of SMA wire

为了验证SMA丝在带载情况下的稳定性,图8给出了SMA丝在不同带载力下的作动位移-时间曲线。在带载为0.5,10,20,30,40 N的情况下,SMA丝3个周期循环作动曲线非常接近,初始值不同的原因是因为载荷不同使初始位移也随之改变。由图可见,SMA丝具有良好的收缩率及循环重复性。

图8 SMA丝带载位移-时间图Fig.8 Displacement-time curve of loaded SMA wire

为了实现可弯曲孔探仪的弯曲控制,图9(a),(b)分别给出了SMA丝的温度-工作电流曲线图和收缩率-工作电流曲线图。由图可知,在不同的工作电流下,SMA丝趋于稳定时的收缩率不同,且工作电流越大,收缩也越大。

3.2 驱动机构运动学试验

为了验证孔探仪机构的仿真分析结果,获得机构准确的可达空间,搭建了如图10(a)所示的试验测试平台。直流稳流电源用于驱动机构中SMA丝,使结构产生弯曲运动。基座将孔探仪机构垂直固定,KEYENCE LK-G155激光位移传感器测量孔探仪前端搭载光学镜头的空间位置。驱动机构在运动终点的实际变形状态如图10(b)所示。

图9 SMA丝收缩率图Fig.9 Shrinkage curve of SMA wire

图10 运动学测试平台Fig.10 Kinematics test platform

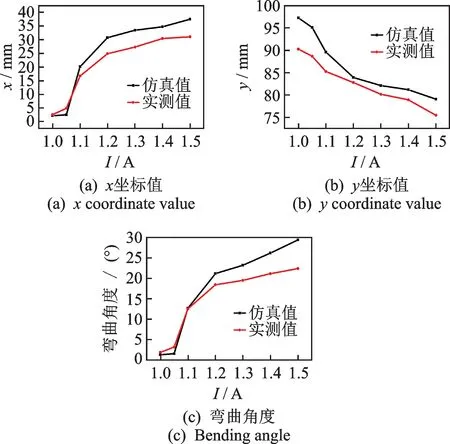

驱动机构的实测可达空间由机构末端搭载镜头在2.2节中建立的基直角坐标系下表示。图11为镜头位置坐标值x,y和驱动机构弯曲角度变化的曲线。红色曲线代表激光位移传感器测量的实测值,黑色曲线代表运动学模型计算的仿真值。

图11 镜头位置-电流图Fig.11 Position-current curve of lens

由图11可以看出,镜头位置参数的实测值和理论值随电流变化而变化的趋势相同,实测的最大弯曲角度为22.3°,理论最大弯曲角度为28.3°,相对误差为26.9%。在初始位置时,孔探仪搭载镜头y坐标的理论值大于实测值,这是由于孔探仪上端部件具有自重和SMA丝装配导致弯曲弹簧压缩,使得镜头高度较理论值略有降低。镜头x坐标的实测值始终小于理论值,其原因是弯曲弹簧具有一定的刚度,SMA丝在驱动弯曲弹簧弯曲的过程中受弹簧的反力作用,降低了SMA丝收缩驱动的工作效率。

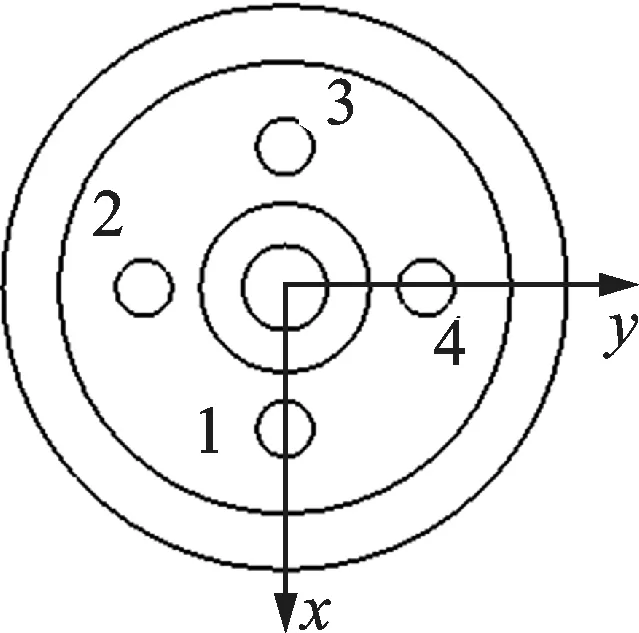

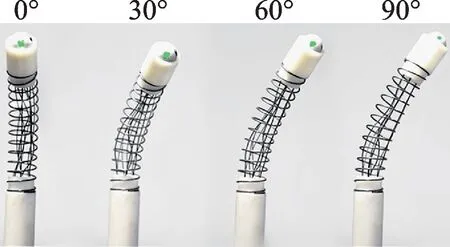

在孔探仪弯曲机构的俯视图中建立坐标系[x,y],原点为机构的对称中心,x轴和y轴分别经过1号孔和4号孔中心,如图12所示。图13给出了弯曲机构在坐标系[x,y]第1象限中弯曲形态(1号孔有绿色标记),其中角度表示弯曲机构轴线在坐标系中的投影线与x轴的夹角。通过控制1,4号丝的长度,可以实现机构在第1象限内的径向弯曲和周向偏 转,给4根SMA丝 供 电,可 实 现 周 向360º的偏转。

图12 机构俯视图坐标系Fig.12 Mechanism top view coordinate system

图13 镜头空间弯曲形态Fig.13 Lens space bending shape

设计的自主弯曲机构能够根据需求向不同角度弯曲,具备一定的实用性。

4 结束语

笔者设计了一种由形状记忆合金丝驱动的自主弯曲机构,该机构由SMA丝驱动球轴承和弯曲弹簧使机构弯曲。机构末端搭载的镜头在增大探测视角的同时,可以有效避免与发动机内部结构的碰撞,从而减少镜头磨损。搭建了测试平台测试了SMA丝的驱动收缩特性,获得了SMA丝的驱动特性。建立了弯曲机构的运动学模型,计算出了机构的可达空间,并对机构末端搭载的光学镜头轨迹进行了试验测试,验证了理论分析的有效性,证明了笔者设计的自主弯曲机构的实用性。本研究对自主弯曲机构的设计进行了初步的研究,未来可以用柔性材料制成的镂空管替代弯曲弹簧,可以更好保护机构内部的形状记忆合金丝,同时也能减小因孔探仪上端部件自重引起的轴向方向的变形;在孔探仪下端部件中添加SMA旋转板簧可以实现机构沿轴向方向的自动旋转;目前设计的孔探仪机构是单个的弯曲弹簧,未来可以将多个弯曲弹簧单元串联以提升孔探仪的可达空间。